低温推进剂长时间在轨的蒸发量控制关键技术分析

2011-02-26胡伟峰彭小波于海鹏

胡伟峰 申 麟 彭小波 于海鹏

(中国运载火箭技术研究院研究发展中心 北京 100076)

1 引言

低温推进剂往往因沸点低,极易蒸发,难于存储,因此限制了高能低温推进剂长时间在轨使用的进程。在复杂的空间热环境下,为了解决低温推进剂长时间在轨工作的难题,增强在载人登月、火星探测及星际探索领域空间运输系统的性能和运载能力,美国20世纪60年代至今一直在开展低温推进剂长时间在轨的蒸发量控制相关技术的研究,并将其研究成果应用于NASA重返月球计划。洛克希德-马丁公司为了拓展半人马座低温上面级的空间运输任务领域,多年来一直从事低温推进剂长时间在轨的蒸发量控制相关技术的研究,近期将形成半人马座低温上面级在轨工作3—7天,推进剂日蒸发量每天1%的能力[1]。以地球出发级和美国半人马座上面级为主的低温上面级长时间在轨应用将是未来美国空间运输系统的发展方向。

结合国内外相关领域研究情况,对低温推进剂长时间在轨蒸发量控制所涉及的关键技术和未来的发展趋势进行了分析和总结。

2 国外低温推进剂应用需求

低温推进剂由于其比冲高、无毒无污染、价格相对低廉,被NASA认为是进入空间及轨道转移最经济、效率最高的化学推进剂,也是未来NASA月球探测、火星探测、更远距离深空探测的首选推进剂。洛克希德-马丁公司对美国重返月球计划采用常规推进剂和低温推进剂方案进行了对比分析,证明采用低温推进剂与常规推进剂相比能显著缩小系统规模,进入LEO的有效载荷重量能够减小近45%,单次发射费用降低约10亿美元[2]。

2.1 美国星座计划

美国星座计划的航天器由Aries I、Aries V、地球出发级(EDS)、猎户座成员探索飞行器(CEV),月面上升和下降模块(LSAM)等组成。如图1所示。

图1 NASA星座计划Fig.1 NASA's constellation program

地球出发级采用液氢/液氧推进剂,且需较长时间(90分钟—4天)在轨道上等待与猎户座交会对接,因此具备长时间的在轨能力将非常重要。低温推进剂的蒸发损耗将是一个关键问题。通过论证,地球出发级采用被动蒸发量控制技术能够实现每天0.35%的蒸发量目标。

2.2 欧洲载人登月计划

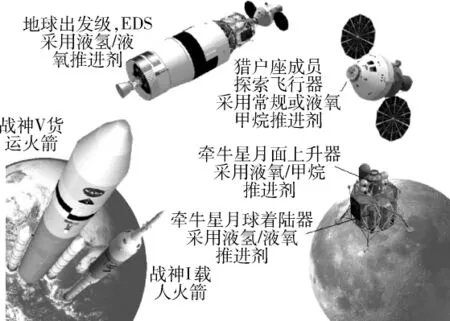

欧洲为了拓展其在月球探测及深空探测领域的技术优势,欧空局(ESA)委托 EADS Astrium-ST公司开展了欧洲载人登月模式的论证。由于目前欧空局还没有开始研制重型运载火箭,因此目前的阿里安运载火箭为基础,通过芯级捆绑6个固体助推器,采用地面4次发射,近地轨道3次对接的方案。采用近地或环月轨道多次交汇对接的载人登月方案[3]。

欧空局载人登月运载器如图2所示。其中两个50小级地球出发级(EDS)和一个23 T级EDS全部采用液氢/液氧推进剂。该项任务EDS需要最长近30天的在轨工作能力,因此对低温推进剂蒸发量进行控制非常关键。

图2 欧洲载人登月计划Fig.2 Europe’s manned luna program

2.3 需求趋势

常规推进剂由于比冲低,不能满足未来人类大规模载人登月和深空探测任务的需求。NASA未来空间探索体系对低温推进剂长时间空间应用的理解是从数小时—数天—数周—数月—数年甚至数十年。因为其考虑的不仅是低温推进剂在目前任务模式下的在轨工作时间,其中还包括长时间的星际航行和月面、火星表面操作。

从20世纪60年代,NASA就意识到低温推进剂在未来的航天技术,特别是在载人登月和火星探测任务中的重要性。启动了大量的研究项目,开展了概念研究、系统设计、关键技术攻关和大量的地面演示验证试验和部分飞行试验,取得了丰富的技术积累。正是因为近50年的技术积累,为后来美国星座计划大量选用低温推进剂奠定了技术基础。在国外空间运输、星际探索领域,低温推进剂的使用将逐渐占据主导地位。

3 蒸发量控制关键技术分析

低温推进剂长时间在轨的蒸发量控制技术是一项先进的长时间在轨低温流体管理技术,是一项复杂的系统工程。它包括低温推进剂和贮箱的热防护技术、推进剂热分层抑制技术、压力控制技术、低温推进剂位置管理技术、低温推进剂质量监测技术等,每个单项技术又由各自所属的若干关键技术组成。因此低温推进剂长时间在轨的蒸发量控制技术也是一项确保低温推进剂长时间在轨应用的低温推进总体技术。

3.1 低温贮箱绝热防护技术

(1)泡沫塑料+MLI技术

对于低温贮箱来说,目前有效的绝热材料主要分两类:一类是在地面非真空环境具有良好隔热效果的泡沫塑料;一类是在空间真空环境起较好隔热效果的多层隔热材料(MLI)。该项技术是在低温贮箱外壁喷涂泡沫塑料并在贮箱外壁粘贴MLI的方法降低蒸发量,洛克希德-马丁公司采用该项技术来降低半人马座低温上面级长时间在轨滑行时推进剂的蒸发量,目前能够实现在轨8小时,日蒸发量1%的目标,如图3所示。

图3 半人马座贮箱外壁粘贴MLIFig.3 MLI on centaur sidewalls

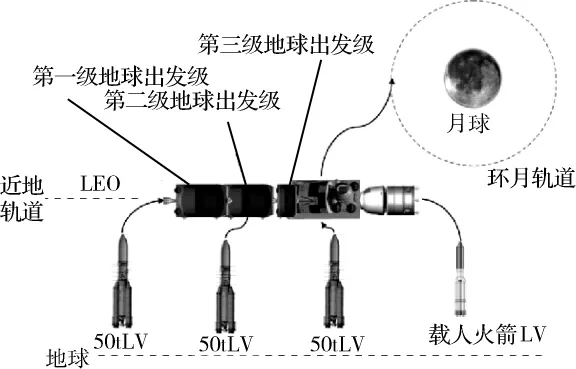

(2)变密度多层隔热材料技术

MLI的热传导对低温贮箱热防护的影响非常关键,因此优化MLI材料,在靠近贮箱的冷端布置低密度层,起辐射作用热端布置高密度层,冷端和热端之间采用中密度层过渡,这种MLI叫做变密度多层隔热材料。马歇尔空间飞行中心开展了变密度的MLI和泡沫塑料的复合防热结构研究。如图4所示,通过试验,蒸发量比采用传统的MLI降低了58%,且隔热材料质量减少了41%。目前半人马座上面级通过采用变密度多层隔热材料能够达到在轨3天,推进剂日蒸发了1%的水平。

(3)泡沫塑料+MLI+泡沫塑料(FMLIF)技术

图4 变密度的MLI和泡沫塑料的复合隔热结构Fig.4 Variable density-MLI and foamcomposite heat insulation structure

对于低温贮箱没有整流罩保护的情况,贮箱外壁不能直接采用MLI,因此欧空局开展了FMLIF技术研究。其原理是在两层泡沫塑料间夹若干层MLI或变密度MLI,形成具有一定强度和刚度的复合夹层隔热结构,能够承受上升段气动载荷。欧空局为了满足阿里安5低温上面级在轨6小时滑行的任务,采用10块FMLIF,完成了低温贮箱地面热真空试验,与单纯喷涂泡沫塑料相比,防热材料结构质量增加25%,但贮箱到达热流仅为原来的8%。如图5所示。

图5 FMLIF静力学和动力学试验Fig.5 FMLIF static and dynamic tests

3.2 贮箱遮挡防护技术

空间主要的外热源来自太阳辐射、地球红外辐射、地球反照、行星反照等组成的复杂空间热环境。遮挡防护技术的原理是通过辐射遮蔽结构(双面镀铝薄膜),对低温贮箱进行遮挡,减小外界热流对贮箱内低温推进剂造成的影响,进而减小蒸发量。洛克希德-马丁公司针对半人马座进行了一系列的太阳遮蔽装置试验[4],如图6所示,并计划将于2011年开展飞行演示试验。

图6 半人马座太阳遮蔽装置Fig.6 Sun shield of centaur

3.3 贮箱连接隔热技术

低温贮箱间的连接支撑结构、低温贮箱与其它系统的连接支撑结构也是导致贮箱漏热的主要原因之一。解决办法是贮箱连接结构采用低热导率的材料、减小结构与贮箱连接部位的接触面积(用于点式连接的杆系结构等)、连接部位采用高热阻材料过渡或对连接结构进行冷却(蒸气冷却径屏)等措施缓解其它系统对低温贮箱的影响。

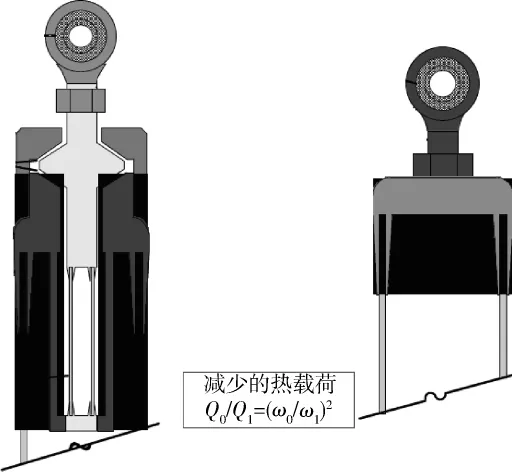

格林研究中心开展了被动的轨道阻断支撑技术研究[5],如图7所示,在空间的自由飞行段,由于作用力较小,热和力通过小直径的复合材料管和较长的路径传递。在发射上升段,热和力通过较粗的复合材料管和较短的路径传递,系统漏热减小了90%。

3.4 低温贮箱压力控制技术

低温推进剂长时间在轨工作过程中,由于贮箱漏热和内部热耗,贮箱内推进剂分层,并不断蒸发,导致贮箱压力不断上升,需要采用贮箱压力控制技术使贮箱承受的载荷保持在要求的范围内。

图7 被动的轨道阻断支撑结构Fig.7 Passive orbit disconnect support structure

(1)贮箱被动排气技术

贮箱被动排气技术是指当贮箱压力超过贮箱额定压力时,贮箱排气阀自动打开,进行排气。可分为不沉底直接排气和沉底排气。相对于沉底排气,不沉底排气在微重力下很容易将液态推进剂排除箱外,无论那种方式,低温推进剂损耗都将增加。

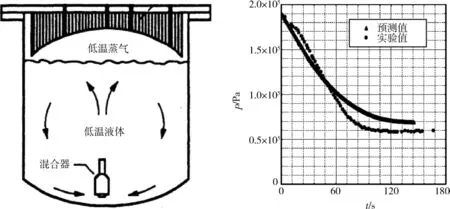

(2)低温流体混合技术(热分层控制技术)

低温流体混合的主要目的是消除热分层,该技术用泵或其它混合器,将低温液体从贮箱内抽出,再用喷嘴或喷管注回贮箱,注入液体带动贮箱液体流动,消除热液体层,最终以贮箱内达到均匀和饱和状态,贮箱压力最小为目标,如图8所示。

图8 低温流体混合技术Fig.8 Cryogen mixer technologies

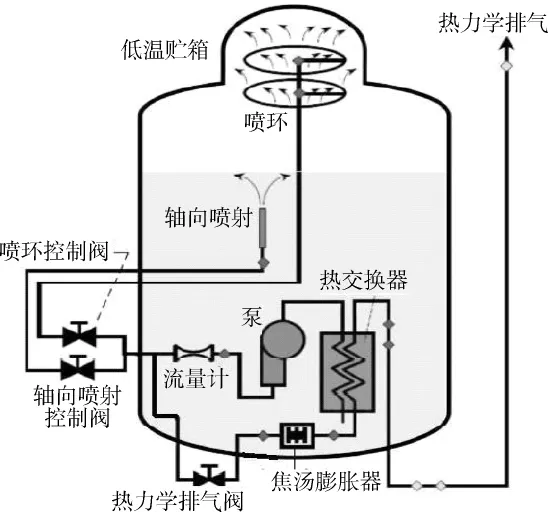

(3)热力学排气技术

热力学排气系统一般由焦汤膨胀器、热交换器、泵或混合器、隔离阀门等组成,如图9所示。其工作原理为:利用液体获取装置(如泵),以低流率从贮箱内液池中抽取液体,液体经过焦汤膨胀器膨胀后形成温度和压力降低的两相流。该两项流导入与贮箱内液池或贮箱壁联通的热交换器,温度较高的液池或贮箱壁热量通过热交换器转移到两相流中,使其全部变为蒸气,并被排放出贮箱外,对贮箱内部低温推进剂产生制冷效应,且同时贮箱压力下降[6]。

图9 热力学排气技术Fig.9 Thermodynamics vent system technologies

3.5 蒸气冷却屏技术

蒸气冷却屏技术是指将低温贮箱排放的推进剂蒸汽流经包围贮箱的热交换器,降低贮箱表面温度,进而降低贮箱热漏率,排放的推进剂蒸汽在冷却屏中被加热,热量随气体排放被转移出系统。一般分为独立的系统和集成的系统。

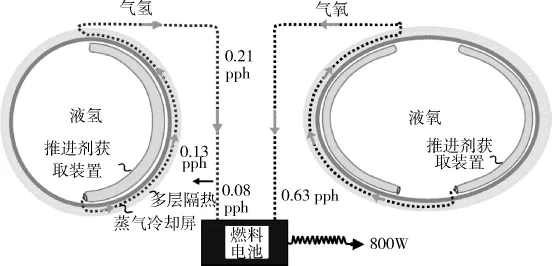

独立系统如图10所示,液氢箱和液氧箱独立的将各自的推进剂蒸汽通过冷却屏后,热量随气体单独排放其中一部分供应燃料电池。

图10 独立的蒸汽冷却屏技术Fig.10 Independent vapor cooled shields technology

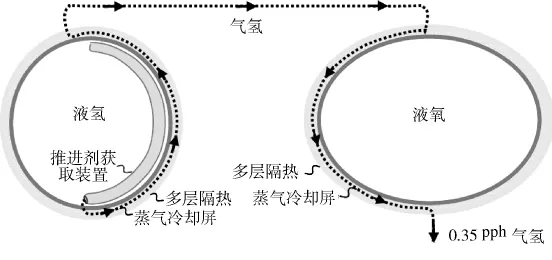

集成系统如图11所示,由于液氢汽化温度远低于液氧的汽化温度,因此将经过液氢箱冷却屏的气态氢再通过液氧箱冷却屏后进行排放可显著提高系统效率,减少液氧的蒸发损失。

图11 集成的蒸汽冷却屏技术Fig.11 Integrated vapor cooled shields technologies

3.6 姿态控制技术

美国的Delta IV上面级长时间滑行过程中,为了改善上面级的热流情况,上面级姿态控制系统进行了1.0~1.5(°/s)的自旋。美国的Atlas V的半人马座上面级在长时间滑行过程中,姿态控制系统进行了0.5~1.5(°/s)的自旋。上面级在滑行段的自旋可以使结构受热均匀,减小低温推进剂的局部热分层,进而减小低温推进剂的蒸发量,降低被动热防护系统的压力。

3.7 实现零蒸发损失的主动制冷技术

对于数周、数月乃至数年的飞行任务来说,结合目前的技术水平来看,单纯依靠被动热防护的方法,要实现低温推进剂零蒸发量控制(ZBO)是非常困难的。因此,主动制冷技术越来越受到重视。采用主动制冷技术的途径之一是把制冷机和贮箱耦合,把贮箱系统的漏热全部移出,实现低温推进剂的零蒸发损失。其原理是:热交换器浸没在注装低温推进剂的贮箱内部,制冷机与热交换器组合,从贮箱内移出进入贮箱的热量,并通过辐射器辐射到外界空间环境。主动制冷技术按低温制冷机直接冷却对象的不同可分为以下几类。

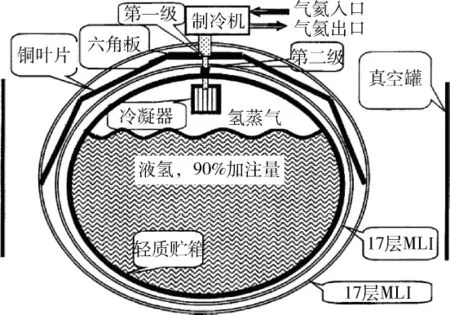

(1)低温制冷机冷却热交换器技术

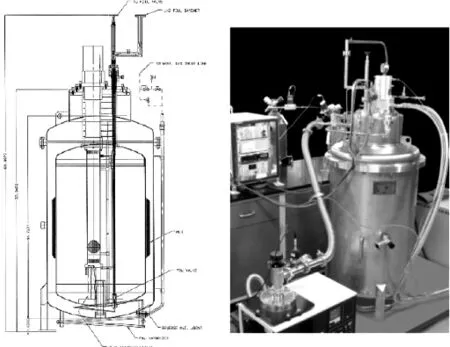

1999年,格林研究中心进行了直径139 cm,34层多层隔热球形液氢贮箱与两极商业机械制冷机(第一级20 W、35 K;第二级17.5 W、18 K)的地面热真空环境验证试验。贮箱内的热量通过安装在贮箱气垫内连接于制冷器第二级的热交换器转移到制冷机,或者通过连接于第一级的铜叶片传到转移到制冷器,热交换器和叶片同时工作时,转移的热量大于系统漏热,仅用热交换器工作时热转移和漏热基本持平。在液体填充率90%下,2种工况都实现了零蒸发损失的试验结果。液氢制冷热转移试验系统如图12所示。

图12 低温制冷机、热交换器试验系统Fig.12 Cryocooler,heat exchangers test system

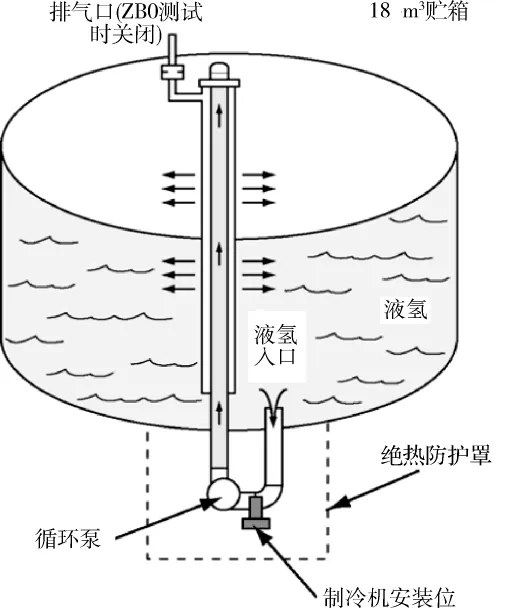

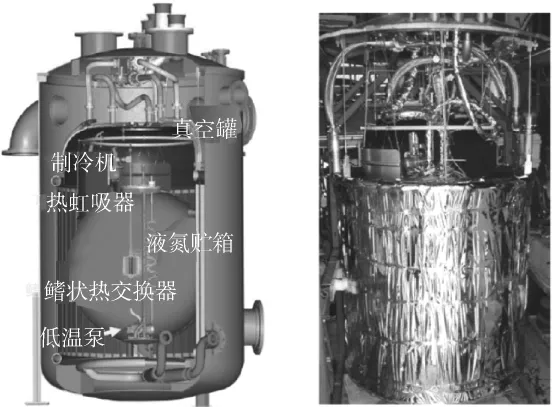

(2)低温制冷机冷却液氢技术

2001年,在马歇尔空间飞行中心的牵引下,在艾姆斯研究中心和格林研究中心的共同参与下,基于多功能氢测试平台系统(MHTB),对不同填充率下的贮箱进行了一系列无损存贮测试,系统结构如图13所示。其中液氢贮箱容积为18 m3,采用一台美国Cryomech公司的GB37低温制冷机(制冷量为30 W,20 K),来平衡外界环境的漏热,从而避免贮箱内低温推进剂的蒸发和排放。

图13 MHTB ZBO测试装置Fig.13 MHTB ZBO demonstration test setup

液氢从贮箱中引出,流经低温制冷机的冷端换热器,经过冷却后的冷流体再经过喷射泵回到贮箱。在不同的液氢加注量(95%、50%、25%)的情况下分别进行了测试。试验结构表明,在制冷机和循环泵的联合工作下,可以实现液氢的零蒸发量控制。

(3)低温制冷机冷却气氢技术

在NASA格林研究中心的资助下,中央佛罗里达大学太阳能研究中心对低温制冷机冷凝蒸汽的方案进行了研究。他们设计了一套小型液氢无损存储系统,并开展了原理性的试验研究。该系统采用一台美国Cryomech公司AL-330型单机GM制冷机,将其置于一个容积为150 L的液氢贮箱顶部,用以直接冷却冷凝蒸发的氢气。如图14所示,试验结构标明,该制冷机每天仅工作1小时就能够实现该液氢系统的零蒸发量控制。

图14 液氢蒸气液化零蒸发量控制试验验证系统Fig.14 Hydrogen liquefaction zero boil-off demonstration test system

(4)低温制冷机与热管结合制冷技术

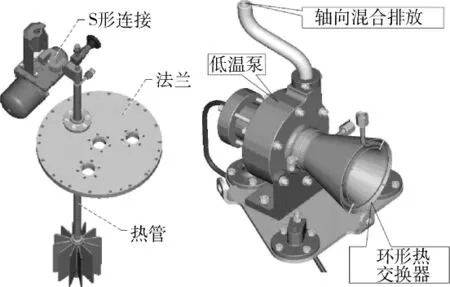

2004年,格林研究中心进行了空军和NASA联合研制的空间飞行制冷机和低温热管的试验,这是朝着低温上面级飞行应用迈出的第一步。试验模拟了230 K的LEO真空环境。试验采用了1.4 m直径的球形液氮贮箱(贮箱外侧包裹了24层MLI),以及浸没混合器、低温热管、飞行设计制冷机和辐射器等装置。热和压力控制试验在2个大气压下进行。混合泵在10 W功率下扬程1.5 m,流速33 l/min,制冷机为95 K、10 W。试验表明,冷端性能良好,特别是热管性能比预期好,使得制冷机安装可以更远离贮箱,混合器增加的热量小于预期值,零蒸发量控制系统在辐射环境为311 K、制冷温度为75 K、消耗功率150 W下成功转移出热量6.8 W。试验装置如图15所示。

图15 飞行制冷机和低温热管的试验Fig.15 Plane cryocooler and cryogenic heat pipe test

试验中制冷系统包括制冷器、低温热管、叶片状蒸发器等装置如图16所示。

图16 制冷机、热管和泵Fig.16 Cryocooler,cryogenic heat pipe and pump

4 蒸发量控制系统技术方案

4.1 半人马座集成化低温衍生级蒸发量控制方案

洛克西德-马丁公司通过对低温推进剂蒸发量控制技术的研究,采用真空绝缘板、可变密度的多层热防护材料、推进剂位置管理装置、贮箱优化设计、太阳遮挡装置、VCS等多种防护手段,如图17所示,可实现低温推进剂的蒸发量由现在半人马座的每天2%降低到0.1%,通过飞行试验、不断改进设计,有望实现蒸发量每天0.01%的目标。

图17 半人马座上面级蒸发量控制技术Fig.17 Centaur boil-off control technologies

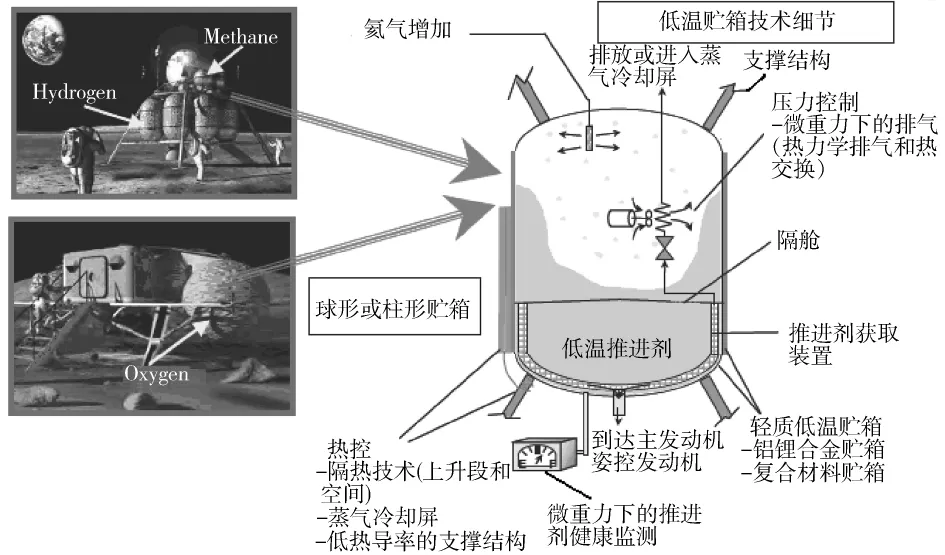

4.2 美国星座计划蒸发量控制技术方案

美国星座计划中,月面上升模块,其推进剂采用的是液氧/液态甲烷其整个任务段工作时间约为12—16天,对于月面下降模块,其采用的推进剂为液氢/液氧,其整个任务段工作时间约为5—9天。由于两者需要经历数天的地月飞行和数天的月面操作,因此NASA为了解决其低温推进剂长时间在轨问题,采用了多种蒸发量控制措施[18],如图18所示。通过多项措施的综合应用,能够满足NASA的任务要求。

图18 美国星座计划蒸发量控制技术Fig.18 Constellation program boil-off control technologies

4.3 欧洲地球出发级蒸发量控制方案

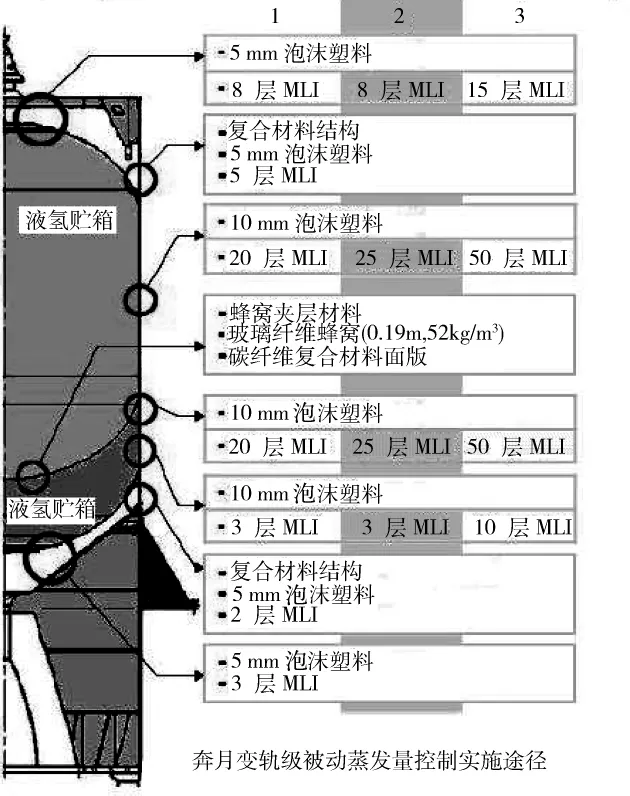

欧洲载人登月计划地球出发级采用液氢/液氧推进剂。地球出发级需要具备最长近30天的在轨工作能力,因此对低温推进剂蒸发量进行控制非常关键。该方案主要采用采用泡沫塑料、MLI、复合材料连接结构并配合相应的姿态控制等被动防护措施,如图19所示。通过仿真分析,在任务周期内,能够实现日蒸发量0.17%的目标。

图19 地球出发级蒸发量控制技术Fig.19 Earth departure stage boil-off control technologies

5 结论

现有的低温推进剂蒸发量控制技术实现的途径一是采用被动技术,二是主动蒸发量控制技术。事实上,从国外低温推进剂蒸发量控制技术的进展来看,以贮箱隔热技术、压力控制技术、蒸汽冷却屏技术等为代表的被动蒸发量控制技术发展迅速并初步具备了工程应用的条件,但主动蒸发量控制技术要取决于低温制冷机的研制水平,包括制冷机的能耗和重量等都限制了主动蒸发量控制技术在低温上面级上的应用。

美国重返月球计划虽已取消,但其未来火星探测规划以及正在开展的重型运载火箭论证都需要采用低温推进剂并对低温推进剂蒸发量进行控制。从中国航天大国的地位和未来深空探测技术发展趋势方面考虑,未来低温推进剂的长时间在轨使用并开展低温推进剂蒸发量控制技术研究已势在必行。

1 Jeffrey S,Kruif De,Bernard F.Centaur upperstage applicability for several-day mission durations with minor insulation modifications[R].AIAA2007-5845.

2 Bernard Kutter,Frank Zegler,Sam Lucas.Atlas Centaur extensibility to long-duration in-space applications[R].AIAA2005-6738,Lockheed Martin Space Systems Company.

3 Starke J.Human mission to moon final architecture review[R].AIAA2005-6738.

4 Michael Dew,Kirk Allwein,Bernard Kutter.Design and development of an in-space deployable sun shield for the Atlas Centaur[R].AIAA2008-7764.

5 Carl S Guernsey,Raymond S Bsker,David Plachta.Cryogenic.Propulsion with zero boil-off storage applied to.outer planetary exploration[R].AIAA2005-3559.

6 Flachbart R H,Hasting L J,Marting J J.Test data analysis of a spray bar zero-gravity liquid hydrogen vent system for upper stages[R].AIAA99-2176.