深冷空分系统的过程模拟、优化及分析

2011-09-17赵海波郑楚光

熊 杰 赵海波 郑楚光

(华中科技大学煤燃烧国家重点实验室 武汉 430074)

熊 杰 赵海波 郑楚光

(华中科技大学煤燃烧国家重点实验室 武汉 430074)

针对氧燃烧技术对氧气的特殊需求,利用ASPEN PLUS软件对一概念深冷空分系统进行了过程模拟,并对系统中的重要部件—蒸馏塔进行了设计优化。优化变量选取蒸馏塔中的3个重要参数:总级数、入流级数以及回流率。在得到空气分离过程所需的最小总级数、最小回流率的基础上利用一定的经验代数关系得到了总级数和入流级数的最优值,并依此得到了此时的最佳入流级数。基于优化工况的结果,对整个系统进行了分析。

深冷空分 ASPEN PLUS分析 设计优化 氧燃烧

1 引言

在中国,60%的能源需求由燃煤提供,因此燃煤电厂是CO2最主要的排放源。在众多CO2减排方法中,氧燃烧由于与现有燃煤锅炉技术承接性最好、工业接受度高、污染物近零排放等而受到特别关注,有望在短期内实现商业运行。

氧燃烧技术是用高浓度的O2代替空气进行燃烧,并将70%左右产生的烟气循环,一来可以补充缺少的N2空间,二来可以控制炉膛温度[1-2]。为了得到持续高浓度的O2,氧燃烧系统中必须配备空气分离装置[3]。氧燃烧系统的示意图如图1所示。

图1 氧燃烧系统示意图Fig.1 Schematic diagram of Oxy-combustion system

空气分离的方法通常有3种:低温分离(深冷),变压吸附和膜分离。对于氧燃烧系统,需要大量的高纯度O2(95%以上,对于2×300 MW燃煤机组需要300 000 Nm3/h以上),采用深冷法是目前唯一选择[4-5]。在深冷空分系统中,如对O2、N2的浓度有很高要求(99.5%以上),蒸馏过程通常需在3个塔中完成:高压塔、低压塔以及Ar提纯塔。但是,在氧燃烧过程中,因为对O2的浓度要求并没有那么严格(95%即可),对于N2更是几乎没有要求[6-7]。因此,针对氧燃烧的特殊需求,本文在保证氧气浓度的前提下对空分系统进行了简化,系统中只包含一个蒸馏塔(包含冷凝器和再热器),这样将大大降低空分系统的成本投入,也将相应降低氧燃烧系统的成本屏障,提高氧燃烧系统的竞争力。

本文使用商业过程模拟软件ASPEN PLUS对此深冷空分系统进行了模拟和优化。ASPEN(Advanced System for Process Engineering)是 1976—1981年由MIT主持,能源部资助,55个高校和公司参与开发而完成的一套大型软件。ASPEN PLUS是其众多产品中的一个,主要功能是对化工,能源等系统进行稳态模拟。ASPEN PLUS中的模拟过程基于模块化,通常采用序列求解的办法,模块之间采用物流,热流或者能流进行连接。ASPEN PLUS中包含大量的组分,丰富的物性数据库和物性方法,涉及物理特性,化学特性以及热力学特性,在工程应用中有着广泛的适用范围和强大的处理能力。

2 深冷空分系统模拟

深冷空分系统在ASPEN PLUS中的模拟流程图如图2所示。系统流程包含4个主要部件:多级压缩机,换热器,蒸馏塔和节流阀。图中实线表示物流,虚线表示能量流。系统模拟选取的物性方法为PENG-ROB,它被推荐用于气体加工炼油及化工应用,对所有温度和压力都可能获得合理的计算结果,并且在临界区域内也能一致。入流空气的物理参数以及组成如表1所示。

图2 深冷空分系统模拟流程图Fig.2 Simulation flowsheet of cryogenic air separation system

表1 入流空气的物理参数及组成Table 1 Thermodynamic parameters and chemicalcomposition of inlet air flow

多级压缩级共包含4级,每一级由一个单级压缩机和一个中间换热器组成,每级中的换热器均使用冷却水将空气冷却到20℃,最终级的出口压力设定为6.3×105Pa,每一级压缩机的等熵效率为0.8,机械效率为0.97。

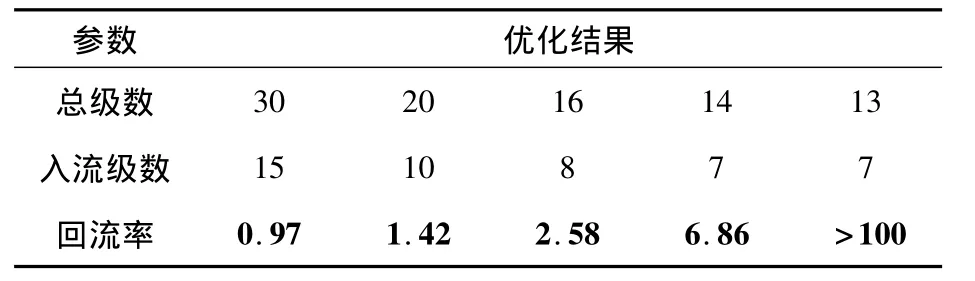

蒸馏塔中生成的氮气和氧气在换热器中将来流压缩空气冷却到饱和状态,以用来分离。3股物流的压力损失均设定为0.1×105Pa。蒸馏塔包含一个冷凝器(上端)和一个再热器(下端)。根据氧气、氮气的沸点(分别为-183℃和-196℃)可以推断,蒸馏塔上端产品为氮气,下端产品为氧气。上端和下端产品的出口压力分别设定为1.5×105Pa和5.8×105Pa。在蒸馏塔的模拟计算中,设置的初始值为:总级数为30;入流级数是总级数的一半,即15;下端出口质量流率与总入流质量流率之比(B/F)设定为0.215。为了使下端出口氧气的摩尔浓度达到95%,在蒸馏塔的模拟过程中使用ASPEN PLUS中的设计规定功能,调控回流率的数值,设置的范围为(0.1—100)。同时,通过使用另一个设计规定用以调控蒸馏塔入流的热力状态(湿度),以使得蒸馏塔中冷凝器中吸收的冷量和再热器中吸收的热量平衡。模拟结果如表2所示。

表2 深冷空分系统模拟结果Table 2 Simulation results of cryogenic air separation system

3 蒸馏塔优化

为了使蒸馏塔的分离、经济性能接近最优,选取了3个参数加以优化:总级数,入流级数以及回流率[8-9]。确定此3者优化值的方法[8]以及优化的过程、结果如下。

3.1 优化总级数

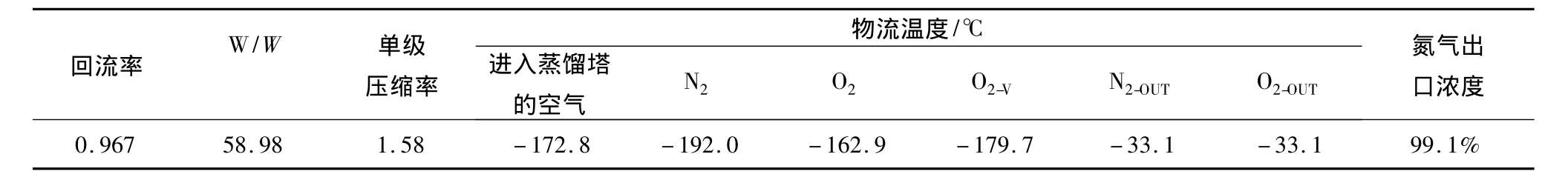

蒸馏塔的总级数,不仅直接影响分离产品的浓度,更是直接影响了蒸馏塔的高度,与蒸馏塔的成本直接相关。因此,确定蒸馏塔的总级数十分重要。采取的方法是先确定满足分离要求所需要的最小级数,而最优级数=最小级数×2+2[8]。最小级数的确定方法是不断降低总级数,为满足分离需求,回流率将慢慢趋向于无穷大(本文中的界定为大于100),此时的蒸馏塔级数即为最小级数。降低总级数时,确保入流级数与总级数的比例(NF/N)不变,因为最佳NF/N的数值是不随总级数的增减而变化的。优化总级数得到的结果如表3所示,表中数值第一列对应着模拟的初始结果,加粗的数值对应着最小总级数(13),因此最优总级数为28。

表3 总级数优化结果Table 3 Simulation results for different total stages numbers

3.2 优化回流率

蒸馏塔回流率的物理意义是塔中回流的液相与冷凝出口产品的摩尔量之比。回流率对于产品浓度、能量消耗以及蒸馏塔直径有着很大的影响。确定最优回流率的方法是先确定分离所需要的最小回流率,而最优回流率=最小回流率×1.2[8]。最小回流率的确定方法是不断增加总级数,直到所需的回流率不再降低,此时的回流率即为最小回流率。增加总级数时,同样确保入流级数与总级数的比例不变。优化回流率得到的结果如表4所示,表中数值第一列对应着模拟的初始结果,加粗的数值即为最小回流率(0.87),因此最优回流率为1.044。

表4 回流率优化结果Table 4 Simulation results for different reflex ratios

3.3 优化入流级数

蒸馏塔入流级数对冷凝器、再热器中须提供的冷量、热量有着直接的影响,同时也对满足蒸馏条件的回流率有着很大的影响,最优入流级数认为是使得热(冷)耗最小时的级数[8]。将冷凝器中消耗的冷量作为评判标准来优化入流级数。需要指出的是,总级数和回流率的最优值是不能同时使用(满足)的,任选一个来完成入流级数的优化。选取优化总级数28,设计规定中调节回流率以满足蒸馏要求。优化入流级数得到的结果如图3所示,最优入流级数是第15级,此时回流率和冷量消耗均达到最小。同时,从图3也可以看出回流率与冷量消耗随入流级的变化规律是一致的。

图3 入流级数优化结果图Fig 3 Simulation results for different feed stages

表5 参考环境参数定义Table 5 Reference environment definition

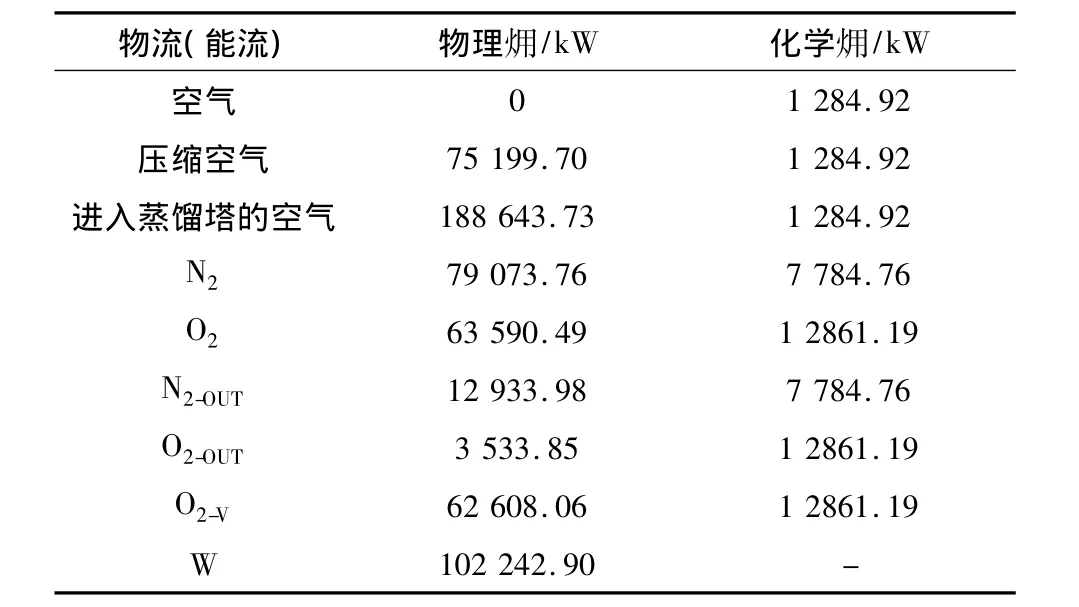

表6 空分系统计算结果Table 6 Exergy calculation results of the cryogenic air separation system

表6 空分系统计算结果Table 6 Exergy calculation results of the cryogenic air separation system

物流(能流) 物理/kW 化学1 284.92压缩空气 75 199.70 1 284.92进入蒸馏塔的空气 188 643.73 1 284.92 N2 79 073.76 7 784.76 O2 63 590.49 1 2861.19 N2-OUT 12 933.98 7 784.76 O2-OUT 3 533.85 1 2861.19 O2-V 62 608.06 1 2861.19/kW空气0 W 102 242.90 -

表7 空分系统损分析结果Table 7 Exergy destruction and exergy loss analysis results of cryogenic air separation system

表7 空分系统损分析结果Table 7 Exergy destruction and exergy loss analysis results of cryogenic air separation system

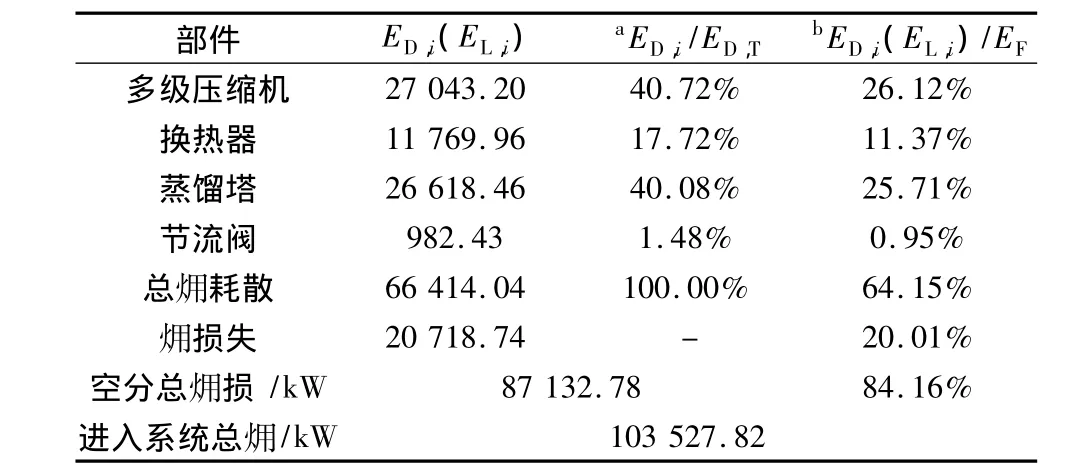

a为部件耗散与总耗散的比率;b为部件耗散与进入系统总的比率。

部件 ED,i(EL,i) aED,i/ED,T bED,i(EL,i)/EF多级压缩机/kW 103 527.82 27 043.20 40.72% 26.12%换热器 11 769.96 17.72% 11.37%蒸馏塔 26 618.46 40.08% 25.71%节流阀 982.43 1.48% 0.95%总耗散 66 414.04 100.00% 64.15%损失 20 718.74 - 20.01%空分总损 /kW 87 132.78 84.16%进入系统总

5 总结

针对氧燃烧系统对氧气的浓度需求特点,对一概念深冷空分系统进行了结构调整,并使用ASPEN PLUS软件对系统进行了模拟,模拟计算得到的氧气浓度(95%)可以满足氧燃烧系统的要求。同时,得到的氮气浓度高达99.1%,这样就保证了氧气产品的较高流量和效率。在模拟结果的基础上,重点选取了蒸馏塔中的总级数,入流级数以及回流率3个参数进行了设计优化,在得到分离所需的最小总级数,最小回流率的前提下利用经验公式得到了选取的3个参数的最优值,分别为28级,15级和1.044。利用使用的优化方法和得到的优化数值可以指导蒸馏塔的设计,使得深冷空分系统的物理、经济性能达到更优,也使得氧燃烧技术更具有经济性能上的优势。

1 熊 杰,赵海波,柳朝晖,等.基于热经济学的O2/CO2循环燃烧系统和MEA吸附系统的技术-经济评价[J].工程热物理学报,2008,29(10):1625-1629.

2 Wall T F.Combustion processes for carbon capture[J].Proceedings of the Combustion Institute,2007,31(1):31-47.

3 Xiong J,Zhao H,Zheng C,et al.An economic feasibility study of O2/CO2recycle combustion technology based on existing coal-fired power plants in China[J].Fuel,2009,88(6):1135-1142.

4 Vinson D R.Air separation control technology[J].Computers &Chemical Engineering,2006,30(10-12):1436-1446.

5 Jordal K,Anheden M,Yan J,et al.Oxyfuel combustion for coalfired power generation with CO2capture-Opportunities and challenges[C].Greenhouse Gas Control Technologies 7,Oxford,2005.201-209.

6 Allam R J.Improved oxygen production technologies[J].Energy Procedia,2009,1(1):461-470.

7 Andersson K,Johnsson F.Process evaluation of an 865 MWe lignite fired O2/CO2power plant[J].Energy Conversion and Management,2006,47(18-19):3487-3498.

8 Luyben W L.Distillation Design and Control Using Aspen Simulation[M].Hoboken,New Jersey:John Wiley& Sons,2006.

9 Kister H Z.Distillation Design[M].New York:McGraw-Hill,1992.

10 Bejan A,Tsatsaronis G,Moran M J.Thermal design and optimization[M].New York:Wiley,1996.

11 Daniel J J,Rosen M A.Exergetic environmental assessment of life cycle emissions for various automobiles and fuels[J].Exergy,An International Journal,2002,2(4):283-294.

1989.

Simulation optimization and exergy analysis of a cryogenic air separation

Xiong Jie Zhao Haibo Zheng Chuguang

(State Key Laboratory of Coal Combustion,Huazhong University of Science and Technology,Wuhan 430074,China)

Regarding to the special oxygen demand of the oxy-combustion technology,a conceptual cryogenic air separation system was simulated using ASPEN PLUS.And a design optimization was conducted to the distillation column.Three parameters were chosen to optimize the column:feed stage,total number of stages and reflux ratio.After the minimal total number of stages and minimal reflux ratio were obtained,the optimum total number of stages and reflux ratio can be found out by using some experiential algebraic equations.Based on these optimum results,the optimum feed stage can be fixed.Finally,an exergy analysis was performed to the air separation system based on the optimum case.

cryogenic air separation;ASPEN PLUS;exergy analysis;design optimization;Oxy-combustion

TB657,TK11

A

1000-6516(2011)03-0039-05

2011-04-14;

2011-05-25

国家自然科学基金重点项目(50936001),教育部新世纪优秀人才支持计划(NCET-10-0395)。

熊 杰,男,27岁,博士研究生。