基于PROFIBUS总线的胎面联动线控制系统设计

2011-02-20陈永健

陈永健

(闽南理工学院实践教学中心, 福建 石狮 362700 )

0 引 言

图1 联动线Ⅰ线

图2 联动线Ⅱ线

PROFIBUS现场总线技术是自动化发展的新技术,正向着开放的国际统一的方向发展,成为共同遵守的国际规范,它所涉及的技术和应用领域十分广泛.传统的胎面联动线采用集中式控制,其控制功能由控制室设备完成,设备与仪表之间无法实现分散式的管理与信息交换,这种集中的控制方式必然导致危险性的集中,给管理与设备故障检修带来很大的不便.汽车轮胎联动生产线引入现场总线技术,使得现场仪表之间、现场仪表与控制室设备之间构成了网络互连标准,这样系统的控制功能分散得比较彻底,加上全数字化,形成了自动化领域的开放系统互连网络及全分布式网络集成化的自动系统.

1 工艺流程设计

胎面的双复合挤出机首先经过温控仪表控制加热到设定值,挤出机运输带将冷热喂料送入,胶料通过预口型板复合挤出.挤出的胶面先经过四段收缩辊道达到工艺要求的收缩比,然后依次通过联动线Ⅰ线、联动线Ⅱ线,如图1、图2所示.

2 联动线系统结构设计

2.1 控制要求及方案

胎面经预口型板挤出成型后,在设定的收缩率下经过收缩辊道后达到工艺规定的收缩比,然后按顺序依次经过其后的各段辊道.要求各段辊道间具有很好的速度匹配,使挤出的胶料既不能拉伸又不能堆积,同时要求联动线系统具有较高的速度整定能力,以保证胎面的产品质量.为此,胎面在经过四段收缩辊道进入联动线Ⅰ线各段辊道之前都装有摆杆和探片辊.其中,摆杆装置一侧安装的线性位移传感器把摆杆的位移信号转化为标准的电压信号0~10 V并送入PLC的模拟量输入模块以作为速度整定值,而探片辊旁的接近开关用于检测胎面的到达以决定是否将该速度整定值与各段速度的给定值相叠加.系统中的挤出机、压延机采用西门子直流调速装置6RA70进行调速,交流电机采用西门子交流变频器MM420和MM440进行变频调速.挤出机螺杆转速、联动线各段速度的给定值通过PROFIBUS总线由PLC传送到各个直流调速器,通过总线各个驱动器和PLC进行通信.

2.2 联动线控制系统结构框架

控制系统上位机采用西门子工控机,下位机采用西门子公司的S7-300系列PLC的CPU315-2DP,它包括3块SM321数字量输入模块、2块SM322数字量输出模块、1块SM323数字量输入输出以及1块通信处理器CP340.315-2DP的MPI连接到西门子工控机,DP口通过PROFIBUS现场总线连接了远程分布式IPO ET200,它包括了1块接口模块IM153-1、2块模拟量输入模块SM331、4块数字量输入模块SM321和2块数字量输出模块SM323.ET200M使用PROFIBUS总线连接了4台直流调速器和18台交流调速器以及裁断位置控制器和截断人机界面TP27,如图3所示.

图3 联动线控制系统结构框架

采用PROFIBUS总线通信联网具有如下优点:它是目前最成功的现场总线之一,是不依赖于生产厂家的、开放的现场总线,各种各样的自动化设备都可以通过同样的接口交换信息.PROFIBUS-DP用于传感器和驱动器级的高速数据传送,是一种经过优化的模块,适用于系统与外部设备的通信,用于胎面联动生产线分布式系统中尤为适合.

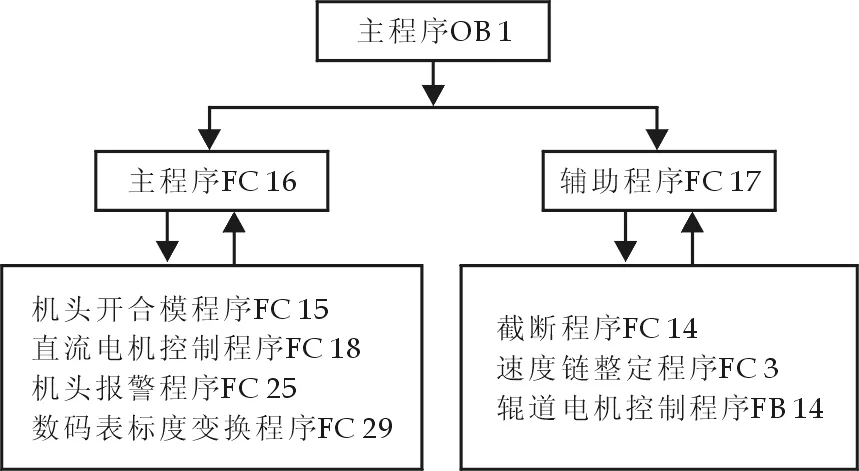

3 联动线控制系统软件设计

图4 联动线子程序流程图

联动线的控制程序采用模块化的编程思想,主要采用功能强大的语句表来进行程序的编写,将不同的控制功能用不同的程序功能块来实现,它使程序可读性、可移植性、易维护性大大加强.本联动线控制程序从循环执行主程序:组织块OB1开始依次调用各个子程序和功能块,各子程序的功能块用于完成联动线系统某一部分的逻辑控制如液压系统控制机头的开合模或实现系统某一特定功能如通过总线读写控制字、状态字.程序从OB1开始顺序调用主机程序FC16和辅助程序FC17.接着,主机程序FC16再调用机头开合模程序FC15、直流电机控制程序FC18、机头报警程序FC25和七段BCD数码表显示值标度变换程序FC29等;辅助程序又调用了控制程序FC14、各段辊道电机速度链整定程序FC3、各辊道变频电机控制程序FC14等.在直流电机控制程序中调用了STEP7中的系统功能SFC14、SFC15通过PROFIBUS-DP网络去读、写直流调速器的状态字(包括挤出机的螺杆转速和挤出电流等)和控制字.在用户程序中除了编写主程序OB1外,还编写了OB35循环程序、OB80循环程序、OB81电源故障、OB100完全重启等组织块用以实现模块的滤波和系统的重启等.联动线子程序流程图如图4所示.

胎面在经过四段收缩后进入联动线Ⅰ线各段辊道之前都装有摆杆装置和探片辊.探片辊旁的接近开关用以检测胎面的到达,胎面到达后则带动探片辊转动,接近开关就发出一系列的脉冲信号.摆杆旁的线性位移传感器把摆杆的位移信号转化为0~10 V电压信号送入PLC的AI模块,接口模块将电压值转换为APD标准值.其中,0 V电压信号对应着摆杆的最高位,10 V电压信号对应摆杆的最低位,而5 V电压信号对应着摆杆的正常平衡位置.在程序中,通过调用脉冲检测程序来判断胎面是否已进入本段辊道.若胎面没有进入,则摆杆后面的那段辊道的速度等于前面一段辊道的速度给定;若胎面进入,则将摆杆位置对应的电压信号的APD转换值减去5 V电压信号对应的APD转换值,乘以一定的比例系数之后再加上前面一段辊道的速度给定.因此,如果线性位移传感器检测的电压信号大于5 V,则摆杆后面的那一段辊道就加速;如果电压信号小于5 V,则摆杆后面的那一段辊道就减速.

如果电压信号等于5 V,则摆杆后面的那段辊道既不加速也不减速.这样,通过摆杆位置变化对应的线性位移传感器检测的电压信号的变化即可自动地调节后面一段辊道的速度,达到了各段辊道速度整定的目的,使各段辊道速度相匹配,满足挤出的胎面既不会拉伸也不会推积.联动线控制系统通过采集线性位移传感器的检测信号达到了对系统的闭环控制.

4 效益分析及应用前景

胎面联动线采用了西门子S7-300PLC和PROFIBUS现场总线后,连接一系列基于现场总线的嵌入式设备的开放系统.从一定意义上说,嵌入式设备就相当于一台台微机,它们以现场总线为纽带,互连成网络系统,完成数字通信任务.实际运行效果可靠、稳定,大大提高了生产的自动化水平和产品的质量.采用现场总线技术将导致胎面联动线往自动化领域发展的深刻变革,由于它适应了工业控制系统向分散化、网络化、智能化发展的方向,因此给自动化系统的最终用户带来了更大的实惠和更多的方便.

参考文献

[1] 甘永梅.现场总线技术及其应用[M].北京:机械工业出版社,2010:35-55.

[2] 陈在平.现场总线及工业控制网络技术[M].北京:电子工业出版社,2008:60-62.

[3] 韩 冰,火长跃.现场总线仪表[M].北京:化学工业出版社,2010:70-86.

[4]刘 锴,周 海.深入浅出西门子S7-300 PLC[M].北京:北京航空航天大学出版社,2008:220-226.

[5] 胡 健.西门子S7-300PLC应用教程[M].北京:机械工业出版社,2009:225-228.

[6] 廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2010:168-172.

[7] 邱道尹.S7-300/400PLC入门和应用分析[M].北京:中国电力出版社,2011:195-200.