微凹坑形状对试件表面摩擦特性的影响*

2011-01-24于海武袁思欢孙造王晓雷

于海武 袁思欢 孙造 王晓雷

(南京航空航天大学机电学院,江苏南京210016)

减小机械系统运动部件的摩擦磨损对提高其承载能力和服役寿命至关重要.近半个多世纪以来,科学家们在减摩及耐磨材料、表面镀层、润滑油和减摩添加剂方面开展了大量研究,并取得了巨大进展.但相对而言,摩擦副表面的物理和化学结构的设计仍是一个薄弱环节[1].理论研究和大量的工程实践表明,摩擦副表面并非越光滑越好,具有一定的表面粗糙度或纹理反而有利于润滑油膜的形成,从而降低摩擦磨损.

近年来,表面织构技术在摩擦学领域以其优异的能够减少摩擦、减小磨损和提高承载力等特性,受到了国内外摩擦学工作者的广泛关注[1-3].目前,人们对表面织构如何提高摩擦学性能的机理的认识为:在富油润滑条件或混合润滑条件下,微坑或微沟槽可以充当微小流体动压润滑轴承,从而产生附加流体动压力[4];在贫油润滑条件下,微坑或微沟槽作为微储油池向摩擦副表面提供润滑油[5];同时,微坑或微沟槽可以容纳磨粒,从而降低由于磨粒产生的高磨损[6].

表面织构的优化设计是表面织构技术的重要组成部分.近年来,国内外有关学者对此进行了大量的理论和试验研究[1-3,7-9].研究结果表明,选择合适的表面织构几何参数(深度、直径、面积率)可以使织构化表面达到最优的摩擦学性能.然而,这些研究还主要集中在单一的圆形微凹坑表面织构上,对不同形状的微凹坑表面织构的研究还相对少见.文献[10]中利用数值方法研究了具有不同形状的微凹坑表面织构对其摩擦学性能的影响,发现不同的微凹坑形状对织构化表面的摩擦学性能具有不同的影响,在其所研究的几种微凹坑形状中,椭圆形微凹坑体现了最优的润滑性能.文中将利用往复式摩擦磨损试验机,分别选取微凹坑形状为圆形、正方形和椭圆形的3种表面织构进行研究,以期获得微凹坑形状对织构化表面摩擦学性能的影响规律,为后续的研究工作及工程应用提供依据.

1 试验部分

1.1 试验装置与试件制备

试验在自制往复式摩擦磨损试验机上进行,试验机结构如图1(a)所示.该试验机利用曲柄滑块机构将旋转运动转换为往复运动.在试验过程中,摩擦力由传感器测得,并由多功能数据采集卡实时采集.

试件接触条件如图1(b)所示.上试件摩擦面在载荷作用下与下试件面接触.上试件由夹具夹持固定,夹具限制了上试件在Z轴方向的转动,并使得上试件与下试件的摩擦面能自动配合.下试件进行往复运动,运动速度为v,往复行程为80mm.上下试件均采用硼铜合金铸铁材料,为保证材料的质量,利用线切割方法取自真实发动机缸套,材料硬度为HB240~290.

图1 实验装置Fig.1 Experimental apparatus

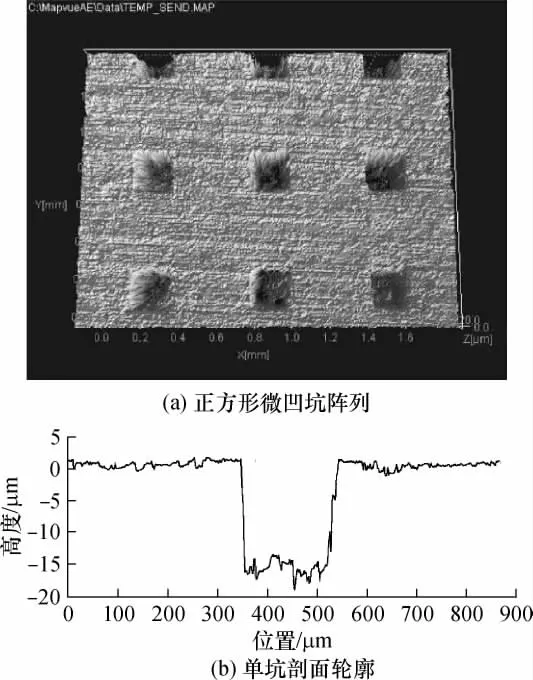

为研究微凹坑形状对润滑性能的影响,分别在上试件摩擦面上加工出由圆形、正方形和椭圆形微凹坑组成的点阵,加工流程为:(1)清洁试件表面;(2)利用甩胶机在试件表面涂覆光刻胶(负胶);(3)利用紫外光对涂覆光刻胶的表面进行曝光;(4)利用显影液去除未被曝光的光刻胶;(5)利用电解法去除材料;(6)去除光刻胶,得到具有织构化表面的试件.通过上述方法可获得具有不同微凹坑形状的织构化表面试件.没有进行加工的试件为无织构试件,作为研究表面织构润滑性能的参照,其摩擦面的表面粗糙度Ra为0.4~0.5 μm.其它织构化试件均采用与无织构试件一样的母试件制作.图2-4所示为试件加工后的表面微凹坑阵列形貌及对应的单个微凹坑的剖面.

1.2 试验设计

图2 圆形微凹坑阵列及单坑剖面轮廓图Fig.2 Topography of circular micro-dimple array and section profile of single dimple

图3 正方形微凹坑阵列及单坑剖面轮廓图Fig.3 Topography of square micro-dimple array and section profile of single dimple

如表1所示,在固定单个微凹坑面积及深度的条件下,每种形状的微凹坑分别安排了3或4种不同的表面织构密度.试验分别在200和400 N载荷条件下进行,每种形状微凹坑在同一面积率下对应6 种转速,分别为50、100、200、300、400 和500r/min,对应的下试件往复运动速度方向垂直于椭圆形微凹坑的长轴或垂直于正方形微凹坑的两个对边.

图4 椭圆形微凹坑阵列及单坑剖面轮廓图Fig.4 Topography of elliptic micro-dimple array and section profile of single dimple

表1 表面织构特征Table 1 Features of surface texture

试验均在富油条件下进行,所选润滑剂为长城牌柴油机油,其牌号为CD15W-40.实验步骤为:(1)为保证富油条件,在上下试件间滴入充分的润滑油;(2)利用砝码在上试件上施加试验载荷;(3)在相应速度下跑合10min后每隔10ms记录一次摩擦系数值,取整个记录过程平均值作为该速度所对应的摩擦系数;(4)每种速度下重复试验两次,结果取平均值.

2 实验结果与分析

由于往复运动过程中速度的大小和方向是随时间变化的,所以在试验过程中所测得的摩擦系数是呈周期性规律变化的.图5所示为面积率 r为10.4%的圆形微凹坑织构化表面在100r/min时,一个往复运动周期内摩擦系数的变化曲线.为简化研究,在后续的试验中所取的摩擦系数为数据记录时间段内的平均摩擦系数.其计算方法为:首先取记录时间内所有摩擦系数值的绝对值,然后对这些数值进行平均化处理,它反映了一个往复运动周期内摩擦系数的平均值.

图5 一个往复运动周期内的摩擦系数变化Fig.5 Change of friction coefficient in a reciprocating motion cycle

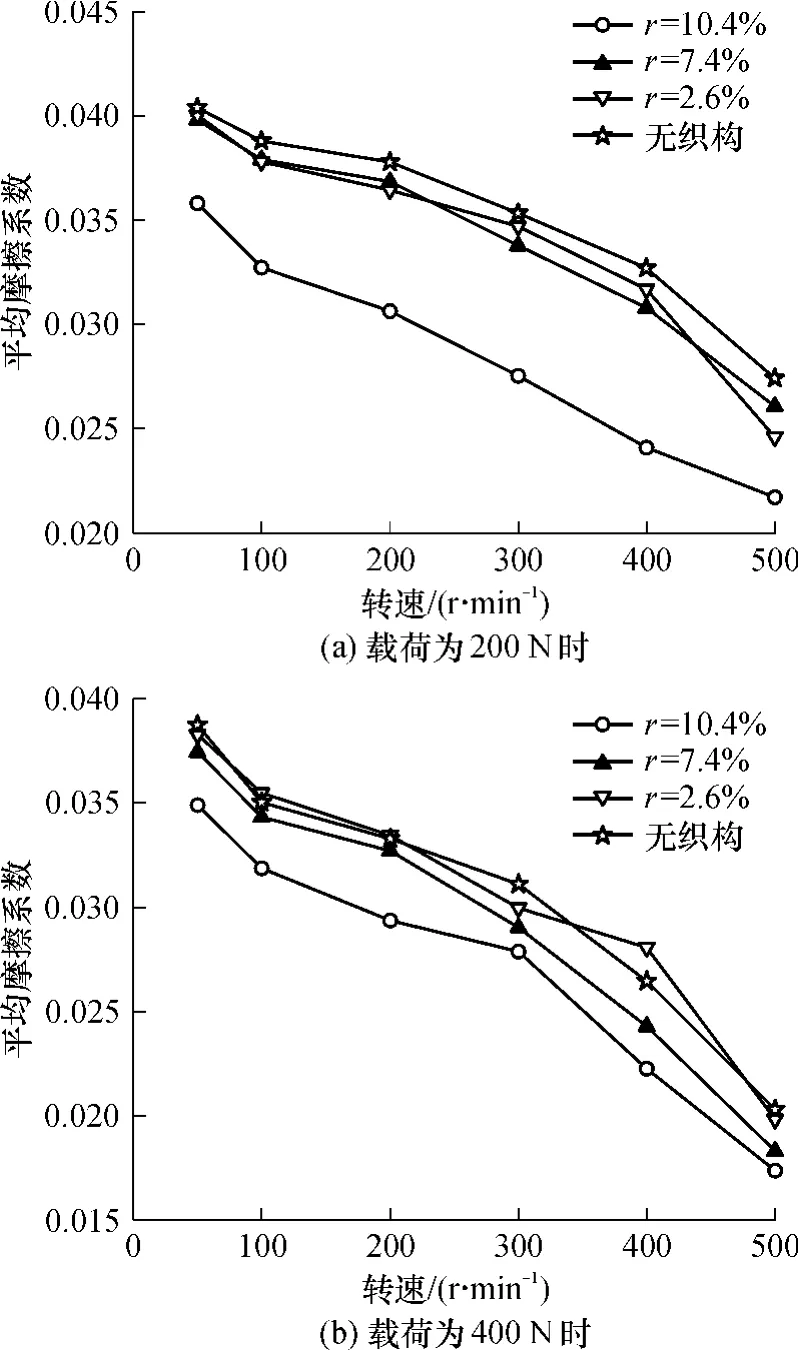

图6所示为具有不同面积率r的圆形微凹坑织构化表面在两种载荷条件下的摩擦系数随转速的变化曲线.从图6中可以看出,随着转速的增加,所有织构化表面的摩擦系数均有所下降.无论有无织构,摩擦系数随速度的下降率几乎都相同,显示出对于所有表面,速度的影响程度没有明显区别.

图6 圆形微凹坑织构化表面的摩擦特性曲线Fig.6 Friction characteristic curves of surfaces textured by circular micro-dimples

由图6还可以看出,在载荷为200 N时,与无织构表面相比,微凹坑面积率为10.4%的表面在每种速度条件下的摩擦系数都相对较小,表现出了一定的减摩效果.在速度为500 r/min时,摩擦系数降低达11%.然而,当载荷增大到400 N时,这种减摩效果明显减弱,所有面积率下的织构化表面的减摩及增摩效果都不明显.

图7所示为具有不同面积率r的正方形微凹坑织构化表面的摩擦系数随转速的变化曲线.从图7中可以看出,在两种载荷条件下,与无织构表面相比,微凹坑面积率为10.4%和15.5%的表面都表现出了明显的减摩效果,而以微凹坑面积率为15.5%的表面的减摩效果最佳,在载荷200 N、转速400 r/min时,摩擦系数降低可达14.8%.而当载荷为400 N时,两种面积率的织构化表面摩擦系数降低程度都有所减弱.微凹坑面积率为22.9%的表面,无论哪种载荷条件,在所有速度条件下都具有一定的增加摩擦的效果.

图7 正方形微凹坑织构化表面的摩擦特性曲线Fig.7 Friction characteristic curves of surfaces textured by square micro-dimples

图8所示为具有不同面积率r的椭圆形微凹坑织构化表面的摩擦系数随转速的变化曲线.在载荷为200N时,图8中显示的3种微凹坑面积率下的表面与无织构表面相比都具有一定的减摩效果,而微凹坑面积率为10.4%的表面的减摩效果表现最为明显,在转速为400 r/min时,摩擦系数减小达26.3%.随着载荷增大到400 N,这种减摩效果仍然存在,但在程度上有所减弱.

图8 椭圆形微凹坑织构化表面摩擦特性曲线Fig.8 Friction characteristic curves of surfaces textured by elliptic micro-dimples

综合图6-8可以得出:在微凹坑面积及深度不变的情况下,无论哪种形状的微凹坑表面织构,都存在一个最优的面积率使摩擦副的摩擦面达到最佳的减摩效果,且在两种载荷条件下,这个最优的面积率保持不变.

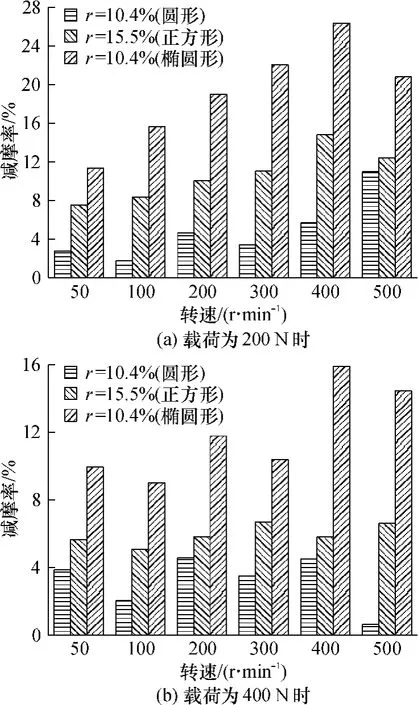

为进一步探讨微凹坑形状对表面摩擦学性能的影响,选择上述3种形状下减摩效果最佳的面积率,将3种形状凹坑的最优减摩效果做对比.如图9所示,纵坐标所示减摩率为相应速度下无织构表面摩擦系数与织构化表面摩擦系数的差值与无织构表面摩擦系数的比值.从图9中可以看出,在两种载荷条件下,椭圆形微凹坑表面织构都表现出了最优的减摩效果,其次为正方形微凹坑表面织构,再次是圆形微凹坑表面织构.产生这种结果的原因在于在单凹坑面积相同的条件下,椭圆形微凹坑具有最宽的收敛楔,使得产生油膜压力更加容易,从而减少摩擦面间的直接接触.这说明,微凹坑形状对表面织构的摩擦学性能具有一定的影响,选择合适的微凹坑形状可以进一步优化表面的摩擦学性能.然而,随着载荷的增大,每种形状的微凹坑表面织构的减摩效果都有所减弱,显示出在高载荷条件下利用表面织构降低摩擦的难度要高于低载荷条件.

图9 3种形状微凹坑的最优减摩效果的比较Fig.9 Comparison of optimum friction reduction by micro-dimples with three different shapes

3 结论

文中分别研究了圆形、正方形和椭圆形微凹坑对表面织构润滑性能的影响,得到如下结论:

(1)在微凹坑面积及深度不变的情况下,每种形状的微凹坑都能在某一面积率下使得表面摩擦系数最低,在本研究的范围内圆形微凹坑的最佳面积率为10.4%,正方形微凹坑的为15.5%,椭圆形微凹坑的为10.4%;

(2)不同的微凹坑形状对表面的摩擦学性能具有很大的影响,在所研究的3种微凹坑形状中,椭圆形微凹坑表现出了最优的减摩效果,其次是正方形微凹坑,再次是圆形微凹坑.

(3)随着载荷的增大,3种形状的微凹坑的减摩效果都有所减弱,显示出在高载荷条件下利用表面织构降低摩擦的难度要高于低载荷条件.

[1] 王晓雷,王静秋,韩文非.边界润滑条件下表面微细织构减摩特性的研究[J].润滑与密封,2007,32(12):36-39.Wang Xiao-lei,Wang Jing-qiu,Han Wen-fei.Effect of surface texture on friction reduction under boundary lubrication [J].Lubrication Engineering,2007,32(12):36-39.

[2] Wang X,Kato K.Improving the anti-seizure ability of SiC seal in water with RIE texturing [J].Tribology Letters,2003,14(4):275-280.

[3] Raeymaekers B,Etsion I,Talke F E.A model for magnetic tape/guide friction reduction by laser surface texturing[J].Tribology Letters,2007,28(1):9-17.

[4] Hamilton D B,Walowit J A,Allen C M.A theory of lubrication by micro-irregularities[J].Journal of Basic Engineering,1966,88(1):177-185.

[5] Pettersson U,Jacobson S.Influence of surface texture on boundary lubricated sliding contacts[J].Tribology International,2003,36(11):857-864.

[6] Suh N P,Mosleh M,Howard P S.Control of friction [J].Wear,1994,175(1):151-158.

[7] 符永宏,杨巍,张华伟,等.激光微造型凸轮副的摩擦磨损[J].农业机械学报,2010,41(1):216-220.Fu Yong-hong,Yang Wei,Zhang Hua-wei,et al.Friction and wear of cam with laser micro-texture under lubrication[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(1):216-220.

[8] 马晨波,朱华,历建全.摩擦副不同表面织构化的润滑减摩性能试验研究[J].中国矿业大学学报,2010,39(2):244-248.Ma Chen-bo,Zhu Hua,Li Jian-quan.Experimental study of tribological properties of texture on different surfaces of frictional pairs[J].Journal of China University of Mining &Technology,2010,39(2):244-248.

[9] 于海武,王晓雷,孙造,等.圆柱形微凹坑表面织构对流体动压润滑性能的影响[J].南京航空航天大学学报,2010.42(2):209-213.Yu Hai-wu,Wang Xiao-lei,Sun Zao,et al.Theoretical analysis on hydrodynamic lubrication of cylinder microdimple surface texture[J].Journal of Nanjing University of Aeronautics & Astronautics,2010,42(2):209-213.

[10] Yu H,Wang X,Zhou F.Geometric shape effects of surface texture on the generation of hydrodynamic pressure between conformal contacting surfaces[J].Tribology Letters,2010,37(2):123-130.