高温熔融盐壳管式相变换热器的传热特性*

2011-01-24左远志杨晓西丁静

左远志 杨晓西 丁静

(1.华南理工大学传热强化与过程节能教育部重点实验室,广东广州510640;2.中山大学工学院,广东广州510006)

由于太阳辐射到地表的能量具有低密度、间歇性和不稳定性,因此,发展高效蓄热技术(TES),强化热能器件的能量转换效率和存储密度,以有效地解决太阳能的转换、储存与输运问题成为了太阳能高温热利用的关键技术之一[1-4].相变蓄热具有蓄热密度大、蓄释热过程中温度波动范围小、蓄热设备结构紧凑等优点,高温相变蓄热系统的传热性能分析和结构优化设计已成为国内外高温热利用领域的一个研究热点[5-6].壳管式相变换热器是相变蓄能技术中一种最常见的具有储能和换热特性的设备,近年来出现了一些采用计算流体动力学(CFD)软件对其相变传热模拟的报道,但针对第一类边界条件的偏多[7-8].由于熔融盐介质的高熔点、高腐蚀、变物性等特性,壳管式相变换热器中熔融盐流体与熔融盐相变材料(PCM)之间的相变耦合传热问题鲜见报道.为此,文中针对该相变耦合传热问题,基于Fluent软件中的凝固-熔化模型对其进行数值模拟,并在熔融盐传热-蓄热实验平台上进行了初步研究.

1 实验装置

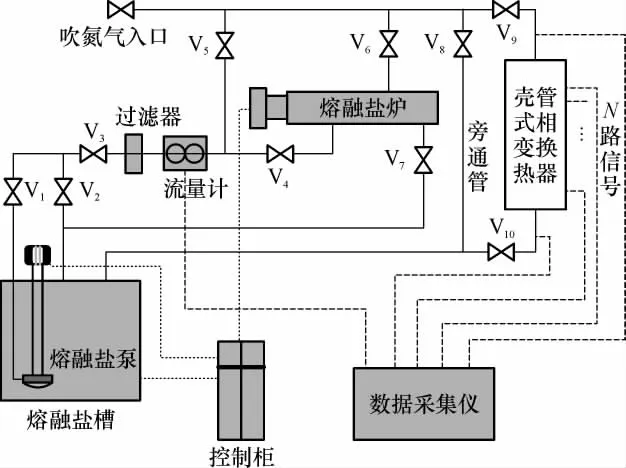

图1 实验系统示意图Fig.1 Schematic diagram of experimental system

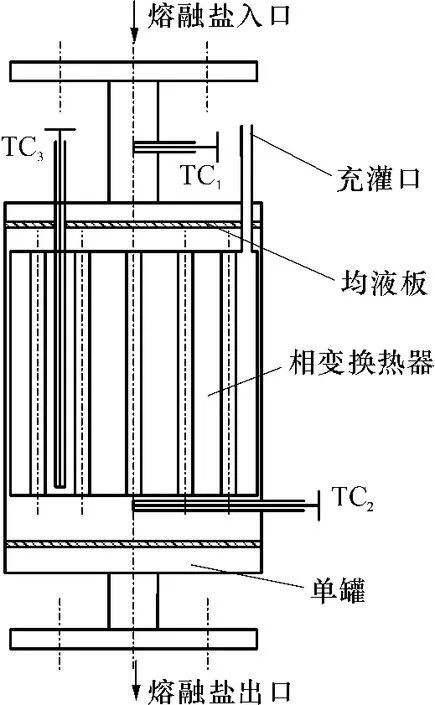

熔融盐壳管式相变换热器的蓄热实验装置系统如图1所示,图中V1-V10为闸阀.熔融盐传热蓄热介质在熔融盐槽内加热熔化后,通过熔融盐泵抽入管路,然后流经过滤器、流量计或进入蓄热罐流回熔融盐槽,或通过旁通管流回熔融盐槽,从而实现整个熔融盐回路的循环.壳管式相变换热器放置在单罐内,其均液板为多层不锈钢网,单罐两端通过法兰与熔融盐传热-蓄热实验平台连接.熔融盐流体介质与熔融盐PCM的温度测量均采用Ⅱ级精度K型铠装热电偶,热电偶具体测点位置与编号如图2所示,图2中TC1-TC3表示温度测点.此外还安装了6根200W铠装式加热丝.

图2 温度测点布置示意图Fig.2 Schematic diagram of arrangement of temperature-testing points

相变换热器管内采用三元硝酸熔融盐流体,其密度和黏度随温度变化较大,导热系数与比热容随温度变化不大[9-10].例如在 210、300、400℃时的密度分别为1.94 ×103、1.86 ×103、1.79 ×103kg/m3,黏度分别为 6.7、3.2、1.8 mPa·s;导热系数 λ=0.571W/(m·K)(204~482℃范围内);平均比热容为1.51kJ/(kg·K)(163~517℃范围内).壳侧采用NaOH作为相变蓄热介质,其熔解热为200kJ/kg,导热系数为0.5W/(m·K),密度为2257kg/m3,平均比热容为1.486kJ/(kg·K),熔点为315.6℃.

2 数值模型

2.1 物理模型

在壳管式相变换热器中,流体管道为均匀分布,所以研究该换热器的传热时通常先对换热器流体传热单元进行分析.每个流体管道横截面为圆形、六边形(叉排排列)或四边形(顺排排列),蓄放热过程中,PCM在大部分时间内均为同心圆式凝固或熔化,故可将其近似作为圆形处理[11-14],同时因这些传热单元是均匀分布的且由于其对称关系,可认为圆形周边与外界绝热.这种传热单元可描述为图3(b)所示的同心套管结构.同心套管的内管行熔融盐传热蓄热流体,套管中填充熔融盐PCM.如果仅仅为了满足壳管式相变换热器的换热与蓄热特性,通常要求管束数n尽量多而管径D1(对应图3中的半径r1)尽量小来增大换热面积,最理想的情形是趋近多孔介质模型,但这往往受限于加工及PCM对容器的防腐要求.文中的壳管式相变换热器所采用的尺寸为:D0=102×3 mm,D1=8×1 mm,管长L=100mm;n=17.折算内管的进口流速u'=0.54m/s.此外,对上述物理模型作如下假设:①忽略内管的壁厚;②PCM具有均质、各向同性;③PCM只有一个熔点;④内管进口速度与温度均匀分布;⑤套管两端采用绝热边界条件.根据以上参数及假设,可得到内管的雷诺数Re=1236,因此,内管流体区域可采用二维轴对称、非稳态、变物性的管内层流对流换热模型;套管相变区域采用Fluent软件中的凝固-熔化模型.

图3 壳管式相变换热器的同心套管模型Fig.3 Model of concentric circular tubes for shell-tube heat exchanger with PCM

Fluent软件可以用来求解包含有凝固和熔化问题的流动和传热问题,它采用的基本数学模型是焓法模型,其凝固-熔化模型中引入了一个非常重要的概念[15],就是液相率(β),

式中:T为PCM的温度;Tl为材料的液相线对应的温度;Ts为材料的固相线对应的温度;当0<β<1时,认为PCM处于液固模糊区(即液固两相区).

2.2 数值计算方法

网格采用结构化的四边形单元网格,且为轴对称的平面模型,生成节点共1377个.求解器中采用非耦合、隐式、二维轴对称的求解方法;物理模型采用非定常、传热、层流模型以及凝固-熔化模型;根据是否考虑相变区域自然对流问题来设置重力作用;采用Boussinesq模型来考虑浮力驱动;进行方程离散时均采用二阶迎风格式;采用Simple算法来实现压力与速度的耦合计算;求解器中能量的松弛因子设为0.8,动量的松弛因子设为0.7;以连续性和动量方程相对残差小于10-3作为收敛性判据,能量方程中变量的相对残差小于10-6;用PATCH面板指定内管流体区域与PCM区域的初始温度.

3 数值模拟结果与分析

主要模拟定解条件为:进口温度Tin=613.0 K,初始温度Tf0=523.0K.

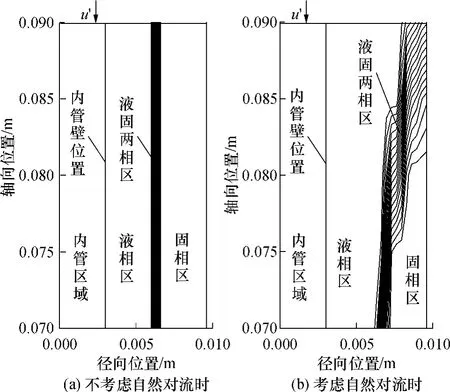

3.1 自然对流对液相率分布的影响

图4(a)与4(b)分别为熔化时间为400 s时,不考虑和考虑相变区域自然对流问题的相变区域液相率的等值线分布图(对图3(b)中双点划线区域的比例放大图).由图4(a)中可见,液固两相区几乎是平行于轴线沿径向移动,这一方面是因为没有考虑相变区域的自然对流,另一方面是因为进口流速过大,行程短,导致内管进出口温度差较小,使得套管中PCM处于近似恒壁温熔化状态.由图4(b)中可见,与不考虑自然对流的情况相比,液固模糊区不再是平行于轴线沿径向移动,其上端比下端明显先行熔化,呈锥形状态发展,并可预见固液接触换热面积将随着时间的进程逐渐减小.

图4 熔化时间为400s时的液相率分布图Fig.4 Distributions of liquid fraction at the melting moment of 400s

3.2 液相率随熔化时间的变化

液相率随熔化时间的变化如图5所示.由图5可见,不考虑与考虑相变区域自然对流问题时,两者的曲线走势是基本一致的.但考虑自然对流问题时,总的熔化时间从1080 s减为905 s左右(减少16.2%),这是因为液相区域在自然对流作用下,传热已不再是单纯的导热,它还包括自然对流,于是加快了传热的速度;另一方面,考虑自然对流熔化过程的结束阶段却进行得相对缓慢,以液相率从0.8至1.0的时间进程为例,不考虑自然对流时所耗熔化时间(见图5中的C点至D点)占总的熔化时间的30.5%,而考虑自然对流时所耗熔化时间(见图中的A点至B点)却占总的熔化时间的34.3%,其后续熔化时间耗费更多,这是由后者固液接触换热面积随着时间的进程逐渐减小所导致的.

图5 液相率随熔化时间的变化Fig.5 Liquid fraction at different melting time

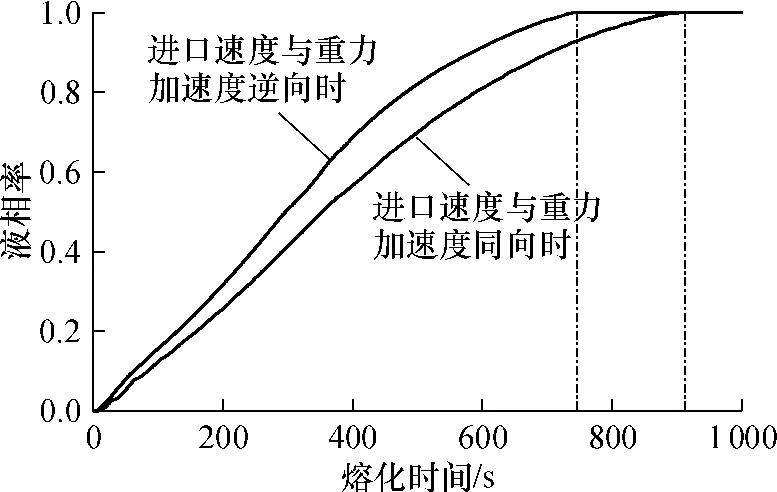

3.3 管内流体流动方向对液相率的影响

考虑相变区域的自然对流时,管内流体的流动方向对液相率的影响如图6所示.由图6中可见,当采用热流体从下端进入,即进口速度与重力加速度逆向时,熔化结束时间可相应减少160 s以上.这是因为在相变区,剩余固态PCM处于上端,即冷端处于上端,有利于自然对流.

图6 管内流体流动方向对液相率的影响Fig.6 Influence of inlet velocity direction on liquid fraction

3.4 壳管式相变换热器完全熔化的判据

相变区域点TC3(参见图3)的温度随时间的变化如图7所示,点TC3是相变区域点中比较特殊的一点,理论上说,当点TC3的温度超过熔点时,意味着熔化过程全部完成.由图7中可见,考虑或不考虑自然对流时,点TC3的升温曲线在前905s熔化时间内几乎相同.PCM的初始温度为523.0 K,随着613.0K的热流体进入内管,点TC3处的PCM的温度在开始的10多秒内未发生改变,随后,在约350 s内不断上升,直到相变温度588.6 K,这一时间段为区域点TC3固态PCM吸收显热的过程;随后,其温度一直维持在588.6 K,直至熔化过程结束.考虑自然对流时,熔化时间进行到905s时,液态PCM开始吸收显热升温,不断接近进口温度613.0 K,而不考虑自然对流时,熔化时间进程要到1080 s才吸收显热升温,也不断趋近进口温度613.0K.理论上说,相变区域点TC3的温度随时间的变化规律可以作为壳管式相变换热器蓄热特性实验研究的依据.又由于后段液态PCM显热吸热升温时间占整个熔化进程的时间比较少,约为10%,因此,实验中将采用熔融盐相变区域特殊测点温度超过PCM的熔点,并升至与内管流体进口温度相近时所耗的时间作为壳管式相变换热器内相变材料完全熔化的判据.

图7 相变区域点TC3的温度随时间的变化Fig.7 Change of temperature of point TC3in PCM zone with melting time

4 模拟结果与实验结果的比较

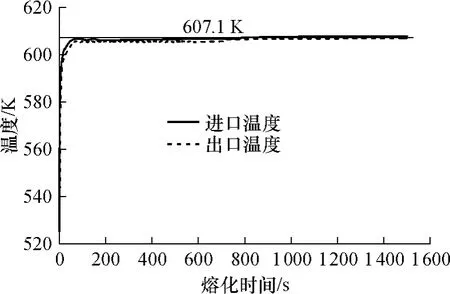

4.1 换热器进出口温度的变化

壳管式相变换热器的进、出口温度随时间的变化如图8所示.由图8中可见,测点TC2(出口)很快达到与进口测点TC1几乎相同的温度,使得该壳管式相变换热器处于事实上的恒定壁面温度状态,其原因除了进口流速较大外,主要是壳管式相变换热器壳侧热阻过大.由图8还可以看出,测试运行10min后,整个系统得到了充分循环,进口温度约升高了2.4K,出口温度也随即小幅上升.取实验测定的测点TC1的温度相对稳定时的算术平均值607.1K作为进口温度Tin,取温度测点TC1、TC2与TC3三者的初始平均温度525.2 K作为研究对象的初始温度Tf0,实验测得流量为0.883m3/h,折算成蓄热单罐的进口流速为0.0283m/s,折算成同心套管模型的内管进口流速为u'=0.51m/s.

图8 进出口温度随时间的变化Fig.8 Change of inlet and outlet temperatures at different time

4.2 PCM的温度变化

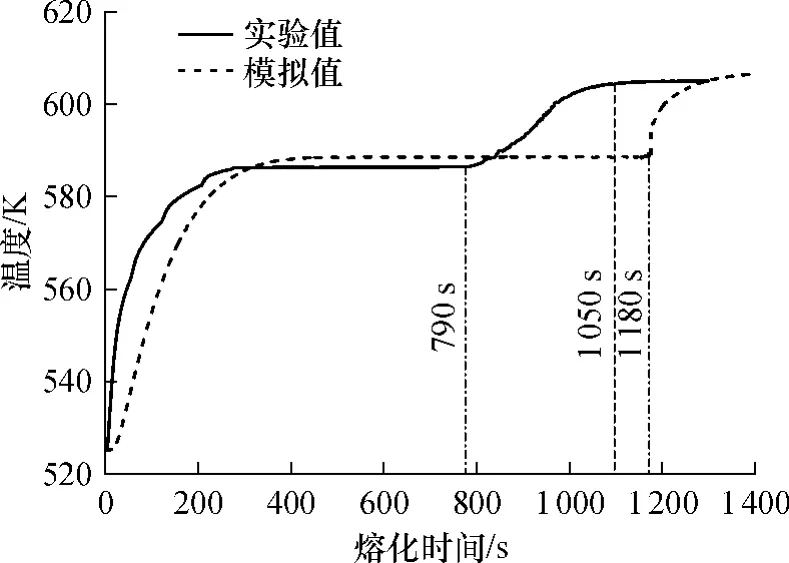

图9 TC3测点温度的实验结果与模拟结果比较Fig.9 Comparison of experimental and simulated temperature of test point TC3

相变换热器的PCM中测点TC3的温度随熔化时间的变化如图9所示.由图9中可见,测点TC3的温度随时间变化的实验值与模拟值在熔化显热加热阶段与相变阶段吻合程度较高,特别是在相变过程中,潜热换热占主要部分,所以在中间时间段上,实验与模拟曲线吻合度更高,但在结束段温度变化曲线存在较大差异.如果仅将测点TC3的温度超过熔点时所耗费的时间作为总熔化时间,实测值为790 s左右,模拟值为1180 s左右,相差33%,差异很明显;但当采用测点TC3温度超过PCM的熔点,并升高至与进口温度相近时(相差2~3 K)所耗费的时间作为整个熔化过程结束的判据时,实测值为1050s左右,差异降为11%.这表明,采用熔融盐相变区域特殊测点温度超过PCM的熔点并升至与内管流体进口温度相近时所耗费的时间作为壳管式相变换热器内相变材料完全熔化的判据具有合理性.

5 结论

(1)考虑相变区域自然对流问题时,总熔化时间显著减少,液固两相区不再平行于轴线沿径向移动,而是上端比下端明显先行熔化,呈锥形状态发展,而且固液接触换热面积随着时间进程逐渐减小;不考虑相变区域自然对流问题时,液相率的变化与时间基本上成正比,随着时间的推移,液固两相区的范围并没有扩大,且几乎是平行于轴线沿径向移动;进口速度与重力加速度同向或逆向也会影响液相率的变化与熔化时间,当进口速度与重力加速度逆向时,熔化时间将会进一步减少.

(2)熔融盐壳管式相变换热器中测点TC3的温度随熔化时间变化的实验结果与数值计算结果趋于一致;可采用熔融盐相变区域特殊测点温度超过PCM的熔点,并升至与内管流体进口温度相近时所耗费的时间作为壳管式相变换热器内相变材料完全熔化的判据.

[1] Kearney D,Herrmann U,Nava P,et al.Assessment of a molten salt heat transfer fluid in a parabolic trough solar field [J].Journal of Solar Energy Engineering,2003,125(2):170-176.

[2] Herrmann U,Kelly B,Price H,et al.Two-tank molten salt storage for parabolic trough solar power plants[J].Energy,2004,29(6):883-893.

[3] 左远志,杨晓西,丁静,等.熔融盐中高温斜温层混合蓄热方法及装置:中国,200710028077.X[P].2008-12-24.

[4] Tamme R,Laing D,Steinmann W D,et al.Advanced thermal energy storage technology for parabolic trough[J].Journal of Solar Energy Engineering,2004,126(2):794-800.

[5] Sharma A,Tyagi V V,Chen C R,et al.Review on thermal energy storage with phase change materials and applications[J].Renewable and Sustainable Energy Reviews,2009,13(2):318-345.

[6] Mills A,Farid M,Selman J R,et al.Thermal conductivity enhancement of phase change materials using a graphite matrix[J].Applied Thermal Engineering,2006,26(14):1652-1661.

[7] 郭茶秀,魏新利,刘宏,等.高温储能系统的传热强化和参数化研究 [J].太阳能学报,2008,29(6):684-689.Guo Cha-xiu,Wei Xin-li,Liu Hong,et al.Heat transfer enhancement and parametric study on the high temperature thermal energy storage system[J].Acta Energiae Solaris Sinica,2008,29(6):684-689.

[8] 姜益强,齐琦,姚杨,等.圆柱形壳管式相变蓄热单元的蓄热特性研究[J].太阳能学报,2008,29(1):29-34.Jiang Yi-qiang,Qi Qi,Yao Yang,et al.Study on thermal storage performance of PCM-based cylinder shell-and-tube energy storage cell[J].Acta Energiae Solaris Sinica,2008,29(1):29-34.

[9] Coastal Chemical Co,LLC.HITEC heat transfer salt[EB/OL].(2010-05-08).http:∥www.coastalchem.com/processliterature-files.html#8.

[10] Peng Q,Wei X L,Ding J,et al.High-temperature thermal stability of molten salt materials[J].International Journal of Energy Research,2008,32(12):1164-1174.

[11] Mehmet Esen,Teoman Ayhan.Development of a model compatible with solar assisted cylindrical energy storage tank and variation of stored energy with time for different phase change materials[J].Energy Conversion & Management,1996,37(12):1775-1785.

[12] Ismail K A R,Abugderah M M.Performance of a thermal storage system of the vertical tube type[J].Energy Conversion and Management,2000,41(11):1165-1190.

[13] Zhang Y,Faghri A.Heat transfer enhancement in latent heat thermal energy storage system by using an external radial finned tube[J].Journal of Enhanced Heat Transfer,1996,39(15):3165-3173.

[14] He Q,Zhang W N.A study on latent heat storage exchangers with the high-temperature phase-change material[J].International Journal of Energy Research,2001,25(3):331-341.

[15] Fluent Co.Fluent 6.1 tutorial guide [EB/OL].(2009-05-12).http:∥www.cadfamily.com/downinfo/226123.html.