蔗渣碱木素液化制备酚类化合物*

2011-01-24隋鑫金武书彬

隋鑫金 武书彬,2†

(1.华南理工大学制浆造纸工程国家重点实验室,广东广州510640;2.中国科学院可再生能源与天然气水合物重点实验室,广东广州510640)

随着经济的发展,能源问题越来越受到重视.传统的能源供应(煤和石油等)面临短缺,对新能源的开发和利用是各国科研人员非常关注的课题,其中,生物质能由于其绿色和可再生的优点,已成为研究的热点.木质素是天然的高分子有机化合物,广泛存在于植物体中,产量仅次于纤维素.木质素液化产物的应用很广泛,但是采用不同的方法得到的木质素结构不同.木质素原料的转化可以采用物理方法、热化学方法和生物转化方法等.木质素在常压、温度相对较低(150~180℃)时,在催化剂作用下可实现液化以制备化工原料,无需耐压设备,能耗相对较低.常用的液化剂主要有苯酚和多羟基醇两大类,借助液化剂进行溶解液化是目前广泛采用的木质素液化方法[1-2].

国内对麦草木质素的液化降解进行了研究,在乙二醇溶剂中,以浓硫酸/苯酚为催化剂进行液化反应.实验表明,木质素在酸性条件下酚化降解,生成一系列苯丙烷结构单体、二聚体和多聚体[3].可见,在温度相对较低(150~180℃)时,木质素只能降解为苯丙烷结构单元的单体级别,并不能达到进一步降解生产小分子酚类化合物的目的.国外对高温条件下的木质素催化液化进行了一系列研究,Okuda等[4]研究了木质素在高压反应釜内的液化过程,加热温度为400℃,溶剂为苯酚-水溶液.液化产物中主要为酚类化合物,酚类产物相对分子质量分布集中在100~300范围内.Karagoz等[5]研究了木粉在碱催化时的液化效果,加热温度为280℃,溶剂为K2CO3的水溶液,固体残渣产率达42%(对绝干木屑),所以液化时酸催化的效果更为理想.

目前,碱木质素的液化成本比较高,产品难以有效利用,这是造成木质素液化技术难以进入产业化的主要原因[6].针对此技术难题,文中主要研究了蔗渣碱木质素的液化反应及催化剂硅酸铝的催化效果,并对液化工艺条件进行了优化,同时讨论了碱木素在液化反应过程中的化学结构变化,以期为工业木质素高效率转化为小分子酚类化合物提供理论依据.

1 实验部分

1.1 原料与试剂

蔗渣硫酸盐法制浆黑液取自广西贵糖股份有限公司,蔗渣碱木素的分离与提纯方法见1.3.1节.硅酸钠、硫酸铝、浓硫酸、丙三醇均为分析纯,甲醇为色谱纯.

1.2 仪器

采用250mL三口烧瓶、加热电炉、水银温度计、冷凝管组成液化反应装置.检测仪器有:Thermo Nicolet公司Nexus系列的傅里叶变换红外光谱仪(FT-IR);德国Bruker公司生产的DRX-400型400M超导核磁共振谱仪(1HNMR),溶剂为氘代二甲基亚砜(DMSO-d6),外标为四甲基硅烷(TMS);美国Waters公司的 Waters 600型液相色谱仪(HPLC),6000A型泵,RID-10A型示差折光检测器.

1.3 实验方法

1.3.1 蔗渣碱木素的分离与提纯

将净化过滤除去纤维和杂质的黑液置于60℃恒温水浴锅中,边搅拌边滴加10%的H2SO4溶液,调pH值至2.0,大量木素沉淀析出,所得沉淀在5000r/min下离心分离,取足量的去离子水(用10%的H2SO4溶液调pH值至2.0)对木素沉淀洗涤2~3次,并离心分离,所得沉淀在常温下真空干燥48 h以上,即可得到干燥的碱木素.上述碱木素用二氧六环与去离子水(体积比9∶1)的混合溶液抽提1.5h,抽提液在50℃下进行减压旋转蒸发,浓缩至3~5mL,浓缩后的溶液转入表面皿内并置于真空干燥箱中于40℃下干燥,即可得到较纯净的碱木素,其中糖的含量在0.1%以下[7].

1.3.2 硅酸铝的制备

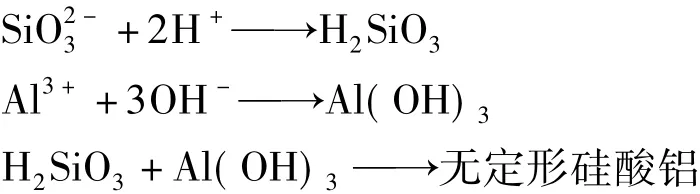

以硅酸钠与酸化硫酸铝为原料进行中和反应制备硅酸铝.其中,酸化硫酸铝的制备方法为:取10 g硫酸铝完全溶于250mL去离子水中,边搅拌边滴加10%的H2SO4溶液50mL,即可得到酸化硫酸铝.制备硅酸铝的主要反应式为

反应完毕后,继续保持45℃,搅拌2 h,然后用去离子水洗涤,直到测得洗液的电导率符合要求时,放入烘箱中6~8 h,然后放入箱式电阻炉中以设计的温度(400 ~600℃)焙烧2h,称量装瓶[8].制备的硅酸铝为无色晶体,密度为3.247g/cm3,熔点为1545℃.

1.3.3 碱木素的乙酰化处理

碱木素在1H NMR检测之前,为了增强木素结构单元中羟基的信号峰,要对其进行乙酰化处理.在氮气保护下依次加入16mL吡啶和8 mL乙酸酐,最后拔出气管,迅速密封瓶塞,将锥形瓶室温避光放置72h.放置期间要经常摇动,以便于反应均匀.量取200mL乙醚放入500mL烧杯中,把烧杯置于磁力搅拌器上,边搅拌边逐滴加入上述锥形瓶中的溶液,静置8h后用虹吸法去除上层清液,离心分离沉淀,用乙醚洗涤后再离心分离,如此重复2~3次,直至无吡啶气味为止,冷冻干燥后得到乙酰化木素试样[7].

1.3.4 碱木素液化反应

每次在三口烧瓶中装10 g绝干原料,将其放在加热炉中,初始温度为20℃,15 min左右升至加热温度,液化到所需时间后冷却放料.为使液化反应过程中的碱木素分散受热均匀,不易结块,低于270℃时反应装置中采用电动搅拌器搅拌,转速300r/min,在加热温度达到270℃时,溶剂丙三醇会形成丙三醇蒸气并冷凝回流.以硅酸铝为催化剂、丙三醇为溶剂,采用正交试验对硅酸铝用量(与绝干碱木素的质量比,A)、加热时间(B)、加热温度(C)、溶剂溶质比(溶剂体积与溶质质量比,D)进行优化,如表1所示.

表1 液化反应的因素水平表Table 1 Factors and levels of liquefaction process

1.3.5 产物的分离及分析

总酚类化合物含量的计算方法为:液化反应结束后,称出液化产物的总质量,从中称取0.5 g液化产物用去离子水稀释.再用已知浓度的氢氧化钠溶液中和滴定,用酚酞作终点指示剂.根据消耗的氢氧化钠的物质的量可计算出产物中总酚类化合物的物质的量,根据文献[3]可知,木素液化产物中酚类化合物的平均相对分子质量为200左右,由此可计算出总酚类化合物的质量.

液化反应结束后,除去不溶物,其余物质全部溶于甲醇,采用HPLC测定液化产物种类及其相对含量.依据对1H NMR液化产物的定性分析选择标准物,液化产物中酚类产物有多种,选择其中的主要酚类组分.标准物质种类定为苯酚、2,6-二甲氧基苯酚、2-甲氧基苯酚以及溶剂丙三醇.各酚类产物得率的计算方法为外标曲线法,即先用已知浓度的标准样品进行一系列进样,得到峰面积与相对含量的回归直线方程,再将待测样品进样,由得到的峰面积即可计算出样品中对应的酚类产物含量[9].

HPLC的操作条件为:进样量5μL,Waters Ultrahydrogel 250色谱柱,流动相甲醇/水体积比为6∶4,流速为1.0mL/min,检测波长为254nm.对碱木素原料和液化产物采用FT-IR和1H NMR进行对比检测[7],分析出反应前后样品的化学结构差异,再结合液相色谱的产物分析结果,得出碱木素在液化过程中的化学结构变化规律.

2 结果与讨论

2.1 液化反应条件的优化及HLPC分析

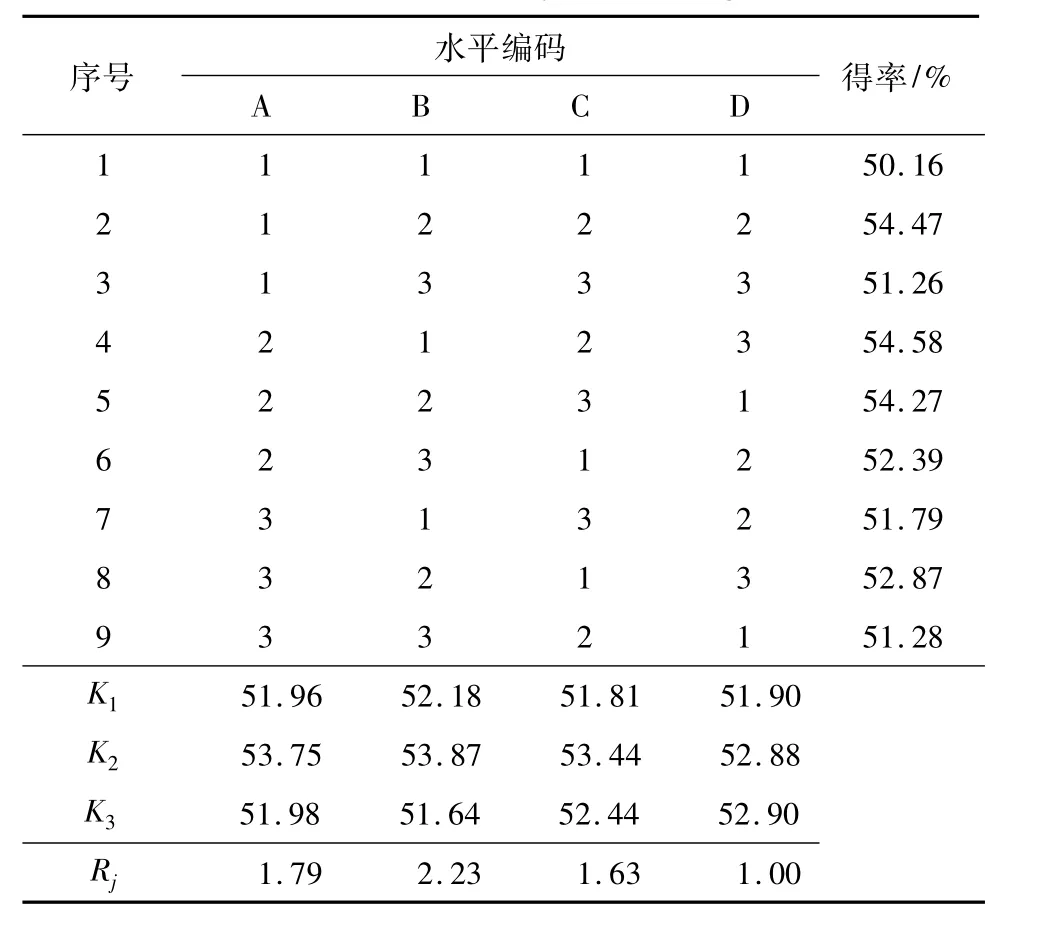

正交试验结果如表2所示.以所有酚类物质的得率之和为评价依据,通过分析可以得出最优条件为A2B2C2D3,即硅酸铝用量为绝干碱木素质量的4%,加热时间1.0 h,加热温度270℃,溶剂溶质比6mL/g,溶剂为丙三醇.其中,硅酸铝为固体酸催化剂,催化功能来源于固体表面上存在的具有催化活性的酸性部位,称其为酸中心,反应过程中基本不消耗,反应后以固体状态留在烧瓶底部,可进行回收并循环利用.

按表2中的优化条件进一步对液化反应进行再现试验,滴定法测得总酚类化合物为5.4106g,碱木素原料为 10 g(绝干),酚类化合物得率可达54.10%.3种主要的酚类得率的外标计算方法见1.3.5节.将HPLC检测的峰面积按外标曲线法换算成对应的酚类产物含量:2,6-二甲氧基苯酚1.5732g,2-甲氧基苯酚1.2261 g,苯酚1.3648 g.可计算出3种主要的酚类产物得率为2,6-二甲氧基苯酚15.73%、2-甲氧基苯酚12.26%、苯酚13.65%.3种主要酚类产物的产量可占到总酚产量的77%,说明该液化方法可达到很好的液化效果,产率较高,产物比较集中.根据HPLC检测结果,除了上述3种主要酚类产物外,还生成了少量的2-甲氧基-4-甲基苯酚、2-甲氧基-4-乙基苯酚、4-乙基苯酚等,因为它们得率较低,所以在此不进行详细讨论.

表2 正交试验结果与分析Table 2 Results and analysis of orthogonal test

液化反应时,在固体酸催化剂和高温的共同作用下,碱木素通过热化学转化为小分子酚类化合物.Drage等[10]研究了木素在热裂解时的反应规律,当温度达到300℃时,碱木素开始发生热裂解,酸性条件会促进木素结构单元中醚键的断裂.Binder等[11]对木素模型物的催化液化进行了研究,以离子液体为加热介质、金属盐为催化剂,结果表明,用FeCl2、AlCl3催化时木质素的转化率分别为91.0%、95.1%.由此可见,铝盐的催化效果更为理想.Wahyudiono等[12]研究了木质素在临界和超临界水中的热化学转化,在350~400℃时,木质素的侧链和烷基芳基醚键均会发生断裂,产物中生成的酚类化合物有苯邻二酚(28.37%)、苯酚 (7.53%)、对甲酚和间甲酚 (7.87%)以及邻-甲酚(3.80%).综上可以得出,选用硅酸铝为催化剂可以在降低木素液化温度的情况下获得小分子的酚类产物.

2.2 碱木素结构的变化

2.2.1 FT-IR 分析

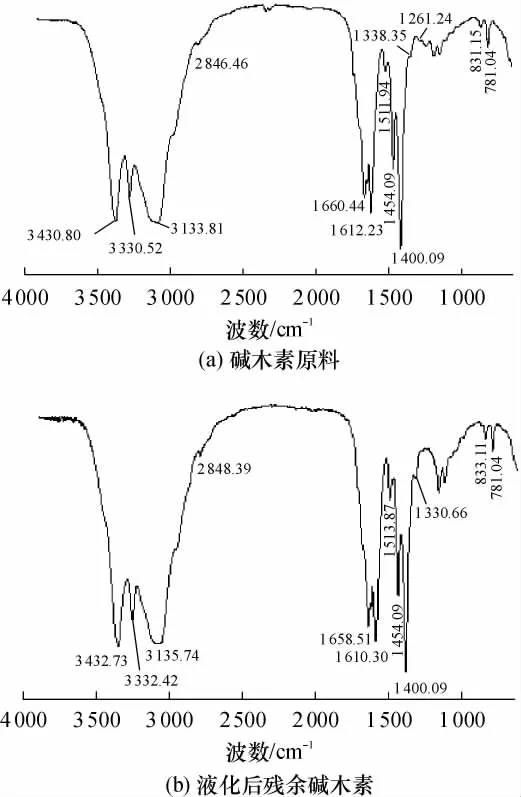

图1(a)为碱木素原料的红外光谱图.通过分析可以得出,反应前木素结构单元中存在羰基,即1660.44~1612.23cm-1处的吸收峰,在木素苯丙烷结构中,羰基只能接在脂肪族侧链上,α、β、γ位均有可能.1400.09cm-1处吸收峰强度很大,代表苯环的骨架振动吸收峰.1454.09 cm-1处为木素苯环上的甲氧基吸收峰.1261.24 cm-1处为木素的特征吸收峰,即侧链上主要为α、β位烷基芳基醚键联接.图1(b)为液化后残余碱木素的红外谱图,对比两图可知,图1(a)中1261.24cm-1处的醚键峰在图1(b)中已经消失,说明液化反应时木素分子结构中的醚键发生了断裂.

图1 碱木素原料及液化后残余碱木素的红外光谱图Fig.1 FT-IR spectra of alkali lignin and residual alkali lignin after liquefaction

2.2.2 1H NMR分析

图2为蔗渣碱木素原料的1H NMR谱图.

图2 碱木素原料的1H NMR谱图Fig.2 1H NMR spectrum of alkali lignin

由图2中可知,化学位移3.515处是甲氧基的谱峰,此峰最高,说明蔗渣碱木素中甲氧基含量较多.在苯环质子区(化学位移为7.000~6.500),化学位移为7.020、6.980和6.750处分别是对羟苯基单元(H)、愈创木基单元(G)和紫丁香基单元(S)苯环上质子的吸收峰.2.253处为芳香族的乙酰基质子吸收峰,1.580处为脂肪族的乙酰基质子吸收峰,说明苯环和烷基侧链上都存在一定数量的羟基.

图3为液化反应产物的1H NMR谱图.由图3中可知,液化反应后,在7.500处附近增加了一些吸收峰,而且含量较多.经分析可知,7.720、7.010、6.830处分别对应的是苯酚、2-甲氧基苯酚、2,6-二甲氧基苯酚的特征吸收峰,这与液相色谱的结论是一致的,说明液化反应后确实产生了3种酚类产物.图3中4.490处的吸收峰为溶剂丙三醇的吸收峰,占峰面积总量的30.97%,含量最多,液化反应后可进行回收利用.液化后3.515处的甲氧基的谱峰仍然比较明显,说明液化反应对甲氧基化学结构的影响不大.对比液化前后的核磁谱图(图2与3),4.000处的α、β位醚键与3.500处的甲氧基两峰的相对比例发生了较大变化,说明液化反应后甲氧基周围的化学环境由于α、β位醚键的断裂而发生了变化,所以吸收峰发生了迁移.由此可得出,图3中4.000处的吸收峰应为液化产物的甲氧基吸收峰,3.500处的吸收峰为少量残余碱木素中的甲氧基吸收峰.在0~1.000区域内有吸收峰,这是反应过程中木素苯丙烷脂肪族侧链断裂后,生成的少量烷烃的吸收峰.此外,在1.000~2.500区域内也有吸收峰,强度不是很大,这是少量烯烃、小分子酯类的吸收峰.因为在液化反应时,木素侧链断裂生成的醇会脱水形成烯烃结构,也可能是小分子醇与小分子羧酸发生了酯化.Taner等[13]研究了木质素的液化产物,发现液化产物中生成了丁内酯、烯酮类化合物.这些结果都证明液化产物中小分子产物会发生一些缩合及酯化反应.

图3 液化产物的1H NMR谱图Fig.3 1H NMR spectrum of liquefaction products

2.2.3 碱木素液化的化学反应式

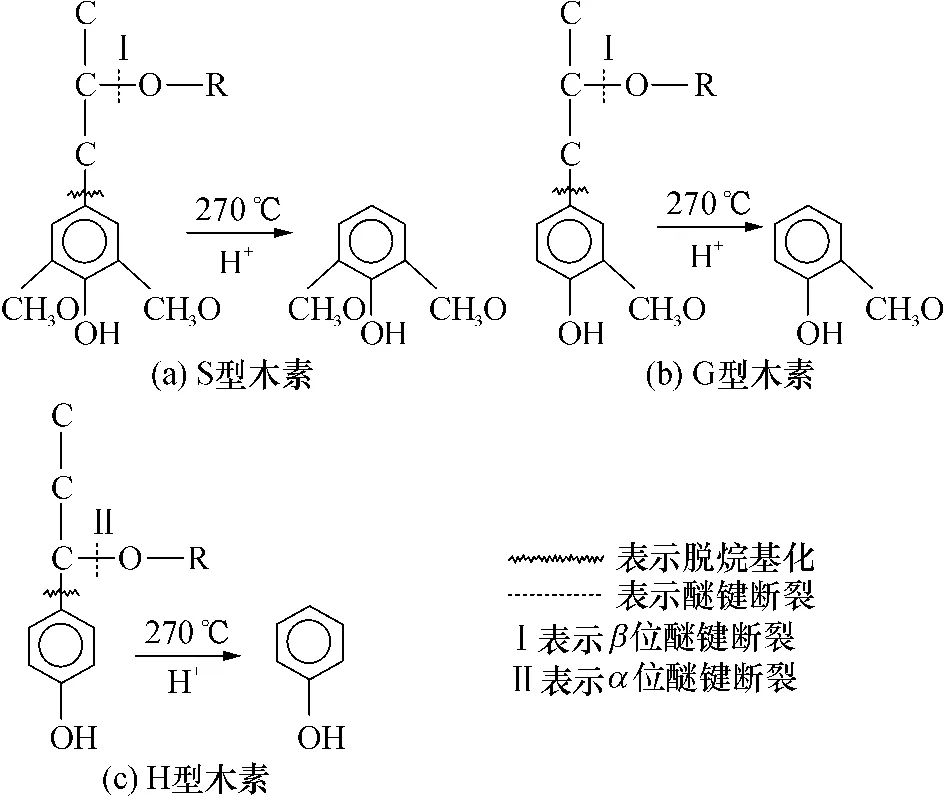

Karagoz等[14]研究了高压锅内加热温度为280℃时,木材在碱催剂条件下的反应,液化溶剂为水.研究结果表明,液化产物中同样含有酚类化合物,说明高温时,无论是在酸还是碱催化条件下,木质素苯丙烷结构单元均会发生化学键的断裂,产生酚类化合物.Drage 等[10]研究了木素模型物即愈创木基-β-愈创木基醚和愈创木基-β-紫丁香基醚在受热时的化学结构变化,发现在300℃时模型物发生裂解,β位的醚键发生断裂,并且产物中有2,6-二甲氧基苯酚,说明这是 CαC—aromatic键发生断裂产生的,这与McKinney等[15]的结论是一致的,后者也证实了键和β位的醚键在加热达到300℃时会发生断裂.

实验中采用硅酸铝为固体酸催化剂,270℃时,液化产物中酚类产物有多种,其中3种主要的酚类产物为2,6-二甲氧基苯酚、2-甲氧基苯酚、苯酚.由此可推断出木素苯丙烷结构发生了如图4所示的化学反应键发生断裂,这样木素结构中脂肪族侧链与苯环的分离导致了产物中会形成一系列酚类化合物.同时,大量的β位醚键会发生断裂,这是因为在高温和酸的共同作用下,醚键结构不稳定而断开.少量α位的醚键也同样会发生断裂而生成苯酚.木素侧链断裂后会生成小分子的醇类、酯类及烯酮类化合物,这是因为小分子产物间在液化过程中发生了缩合和酯化反应.

图4 蔗渣碱木素在液化过程中的结构变化Fig.4 Structural changes of bagasse alkali lignin during liquefaction

3 结论

(1)蔗渣碱木素液化反应的最优条件为:固体酸催化剂硅酸铝用量为绝干碱木素质量的4%,加热时间1.0h,加热温度270℃,溶质溶剂比6 mL/g,溶剂为丙三醇.最优条件下,酚类化合物的得率为54.10%.液化产物中主要含3种酚类物质,包括2,6-二甲氧基苯酚(得率15.73%)、2-甲氧基苯酚(得率12.26%)、苯酚(得率13.65%).

(2)根据液化反应前后结构的对比分析可知,碱木素发生了两种结构变化:首先是键发生断裂,木素结构中脂肪族侧链与苯环的分离导致产物中形成一系列酚类化合物;其次是大量的β位醚键在高温和酸的共同作用下因结构不稳定而断开,少量α位的醚键也同样会发生断裂而生成苯酚.木素侧链断裂后生成小分子的醇类、酯类及烯酮类化合物.

[1] 张求慧,赵广杰.木材的苯酚和多羟基醇液化[J].北京林业大学学报,2003,25(6):71-76.Zhang Qiu-hui,Zhao Guang-jie.Liquefaction of wood by using phenol or polyhydric alcohols [J].Journal of Beijing Forestry University,2003,25(6):71-76.

[2] 赵广杰,张求慧.木质生物质的液化及其产物的高效利用研究进展[J].生物质化学工程,2008,42(6):29-36.Zhao Guang-jie,Zhang Qiu-hui.Research progress of liquefaction and effective utilization of woody biomass[J].Biomass Chemical Engineering,2008,42(6):29-36.

[3] 谌凡更,涂宾,卢卓敏.麦草催化热化学液化产物的组成分析[J].林产化学与工业,2003,23(1):78-82.Chen Fan-geng,Tu Bin,Lu Zhuo-min.Analysis on constituents of liquefied products from wheat straw [J].Chemistry and Industry of Forest Products,2003,23(1):78-82.

[4] Okuda Kazuhide,Umetsu Mitsuo,Takami Seiichi,et al.Disassembly of lignin and chemical recovery-rapid depolymerization of lignin without char formation in water-phenol mixtures[J].Fuel Processing Technology,2004,85(8):803-813.

[5] Karagoz Selhan,Bhaskar Thallada,Muto Akinori,et al.Low-temperature catalytic hydrothermal treatment of wood biomass:analysis of liquid products [J].Chemical Engineering Journal,2005,108(1):127-137.

[6] 冯国东,周永红,胡立红.木质素液化技术研究进展[J].生物质化学工程,2009,43(3):37-41.Feng Guo-dong,Zhou Yong-hong,Hu Li-hong.Research progresses on liquefaction technology of lignin [J].Biomass Chemical Engineering,2009,43(3):37-41.

[7] 谭扬.两种工业木素的化学结构及热解规律研究[D].广州:华南理工大学轻工与食品学院,2009.

[8] 张海棠.对硅酸铝制备过程的研究[J].黑龙江科技信息,2008,14(2):12-13.Zhang Hai-tang.Study on the production of aluminium silicate[J].Heilongjiang Science and Technology Information,2008,14(2):12-13.

[9] 王永昌,尹逊法,孔锋.丙溴磷原药中2-氯-4-溴苯酚液相色谱分析的研究 [J].安徽化工,2005,25(1):59-61.Wang Yong-chang,Yin Xun-fa,Kong Feng.Study on the liquid chromatographic method for determination of 2-Cl-4-Br-phenol in mixfure of profenofos pesticide[J].Anhui Chemical Industry,2005,25(1):59-61.

[10] Drage C Trevor,Vane H Christopher,Abbott D Geoffrey.The closed system pyrolysis of β-O-4 lignin substructure model compounds[J].Organic Geochemistry,2002,33(12):1523-1531.

[11] Binder B Joseph,Gray J Michel,White F James,et al.Reactions of lignin model compounds in ionic liquids[J].Biomass and Bioenergy,2009,33(9):1122-1130.

[12] Wahyudiono,Sasaki Mitsuru,Goto Motonobu.Recovery of phenolic compounds through the decomposition of lignin in near and supercritical water[J].Chemical Engineering and Processing,2008,47(9):1609-1619.

[13] Taner F,Eratik A,Ardic I.Identification of the compounds in the aqueous phases from liquefaction of lignocellulosics[J].Fuel Processing Technology,2005,86(4):407-418.

[14] Karagoz Selhan,Bhaskar Thallada,Muto Akinori,et al.Effect of Rb and Cs carbonates for production of phenols from liquefaction of wood biomass [J].Fuel,2004,83(17):2293-2299.

[15] McKinney D E,Hatcher P G.Characterization of peatified and coalified wood by tetramethylammonium hydroxide(TMAH) thermochemolysis [J].International Journal of Coal Geology,1996,32(1):217-228.