差压铸造导航系统外框架工艺研究

2011-01-24张晓丽田洪超蔡智渊吕振玉

张晓丽,曲 嘉,田洪超,蔡智渊,吕振玉

(1.中国人民解放军军事交通学院,天津 300161;2.中船重工集团公司第707研究所,天津 300131)

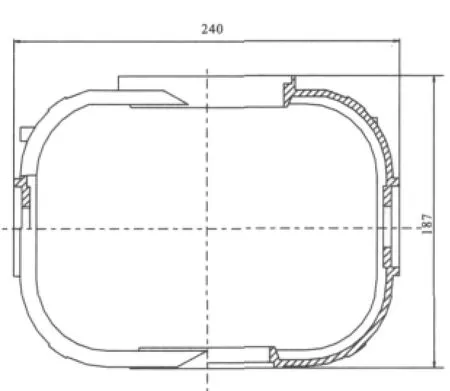

某导航系统外框架作为系统的关键件,材料为24号铸铝,要求达到一级铸件要求,其体积小,壁薄,外形复杂,重力铸造难以成型且针气孔较多,报废率高。在充分调研差压铸造国内外研究现状的基础上,针对外框架特点摸索设计了一套差压铸造工艺,生产出的铸件质量较普通重力铸造有较大提高。

1 造型工艺的确定

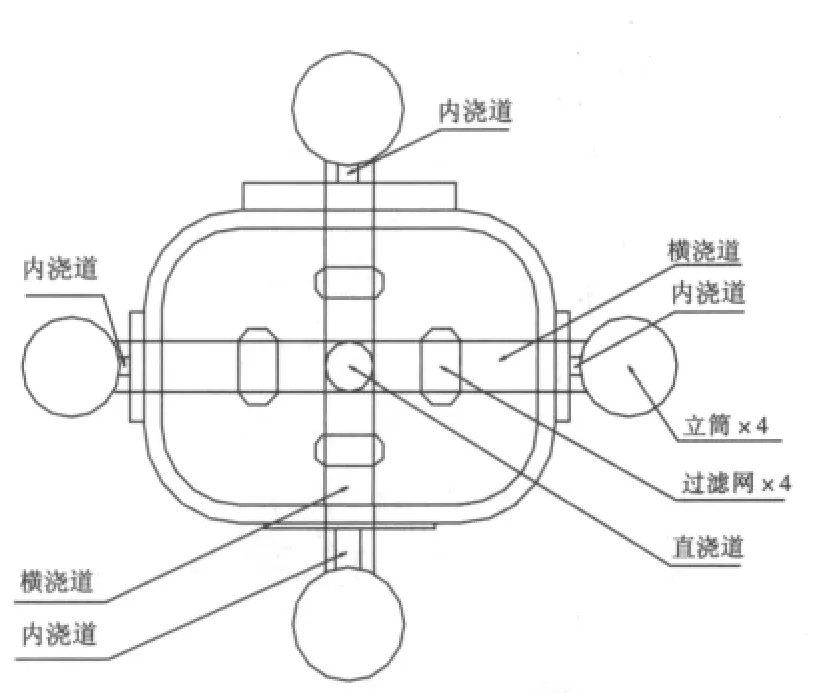

外框架外形复杂,如图1所示,通过综合分析外框架结构,外框架造型工艺示意图如图2所示。采用两箱造型,下箱为浇道;铸件整体和暗冒口在上箱,上箱又分为左右两个半箱,有利于拔模,节省活块,简化造型。内浇道分别开设在四个轴承孔的位置,有利于充型和补缩。砂型和砂芯全部选用树脂自硬砂,造型时,为防止铸件产生气孔和发生塌箱,树脂、固化剂和砂的用量要严格控制。

图1 外框架示意图

图2 外框架造型工艺示意图

根据外框架的形状和壁厚特点,作者坚持一是要保证缝隙浇道顺利充型补缩,液流尽可能分散,防止局部过热;二是尽可能减少缝隙浇道数量,提高出品率,便于操作的原则。

缝隙浇道的数量可按下式确定:

n=0.024 c/b

式中:n——缝隙浇道个数;

b——缝隙浇道宽度;

c——铸件周长。

为了将缝隙浇道与铸件相交处的热节引向集渣筒,取b=1.5δ(δ为铸件壁厚),并且朝集渣筒方向制成喇叭形。由以上计算得知,n=4,故使用4个缝隙浇道,实现底注与顶注相结合。由于凝固补缩发生在厚大集渣筒向缝隙浇道与铸件结合处,对集渣筒的补缩由浇注系统来实现,要求做到充型后能及时增压,浇注系统内有足够未凝固的金属液,因此设计浇注系统的形状时,使横浇道为“+”字形。液流从升液管进入四条横浇道,再分别进入4个集渣筒,然后通过缝隙浇道进入铸型。从升液管到任意一个集渣筒,使F升>F横>F集,比例为:F升∶4F横∶4Fa=1.2∶1.15∶1,针对此件,具体尺寸为,升液管直径90mm,横浇道截面积50mm×30mm,集渣筒直径20mm,浇注系统增加横浇道长度,既能保证液流从横浇道进入集渣筒,流速减慢,平稳,又能保证凝固顺序是从集渣筒→横浇道→升液管。如果保压时间控制得当,卸压后,横浇道靠近集渣筒的半段凝固成形,靠近升液管的半段铝液未凝固,流回坩埚。这种浇注系统既有利于实现补缩,又能防止升液管管口的凝结。

2 凝固顺序的控制

外框架壁厚不均匀,薄壁处只有4mm,而轴承孔处最厚达27 mm,如图1所示。如果凝固顺序控制不当,会产生热裂、缩孔、疏松等缺陷,而技术要求铸件满足Q/707J42-2004Ⅰ类铸件要求,不允许有冷隔和穿透性缺陷。经反复考虑,采用“+”字形横浇道,四个陶瓷过滤网分别放在四个横浇道上;内浇道采用垂直缝隙式,内浇道分别开设在外框架两对轴承孔处,孔不铸出,以利于补缩。此外,四个圆形冷铁分别置于砂芯轴承孔处,进一步控制凝固顺序。

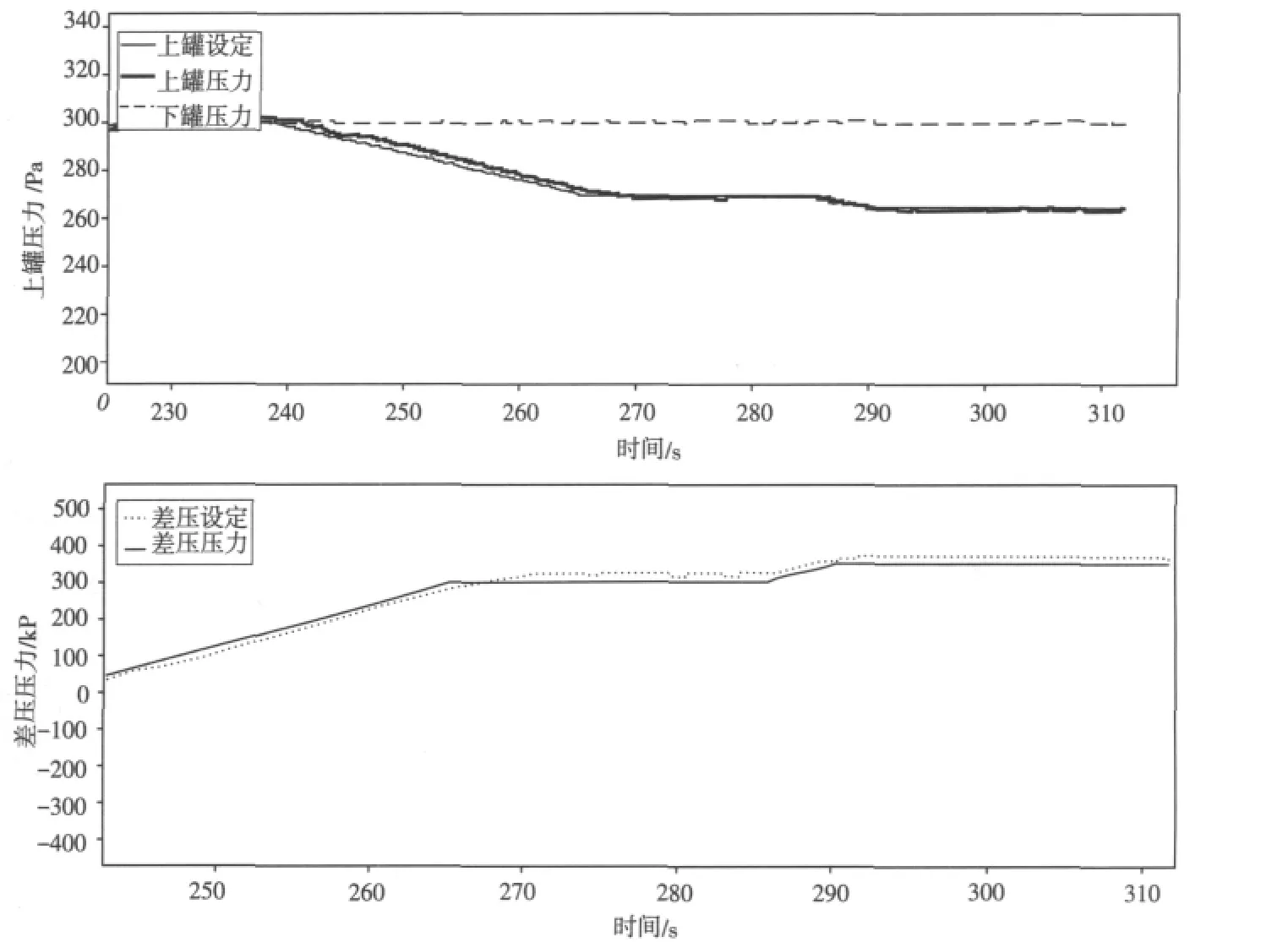

图3 差压铸造工艺控制曲线

3 差压铸造过程控制

图3是外框架采用差压铸造工艺时的充型曲线。充型开始时,上下罐压力达到0.3mPa,之所以选择如此大的压力,是因为:

1)在高压作用下,根据凝固原理可知,铝水中氢的溶解度较常压时低;

2)高压头可以提高铝水的补缩能力;

采用减压法,逐步降低上压力罐气压,铝液在压力差的作用下经升液管、浇道进入砂型,控制充型速度很重要,速度过大,液面不平稳,容易造成卷气,吸渣,同时,砂型在很短的时间内升高到很高的温度,不利于形成顺序凝固的温度场,补缩效果差,容易产生缩孔和疏松;速度过小,铝水温度下降过快,也不利于充型补缩,严重时会冻死升液管。经过反复研究,确定升液速度为1.45×103Pa/s。型腔充满后,在0.035mPa条件下保压,充分发挥暗冒口的补缩能力,得到轮廓完整、组织致密的铸件。

4 结 论

外框架采用重力铸造时成活率只有40%,通过研究使用差压铸造工艺,试生产外框架6件,在机加工过程中,报废1件,合格率高达83%,远远高于重力铸造水平,完全满足生产需求。

[1]董秀琦.低压及差压铸造理论与实践[M].北京:机械工业出版社,2003:156-177.