高强度耐磨稀土钢的研制

2011-01-24王洪刚胡小琳纪云玲

王洪刚,胡小琳,纪云玲

(1.济钢集团重工机械有限公司,山东 济南 250101;2.中国重汽济南动力有限公司铸造中心,山东 济南 250101)

炼铁高炉放渣冲渣槽、焦碳料斗衬板是高炉工作时的常用易损件,其工作环境非常恶劣。目前,国内大多数炼铁厂使用冲渣槽和料斗衬板的材质为以下三种:HT200,16Mn,ZGMn13,使用效果一直不是很理想,尤其近年来,生铁价格看涨,高炉冶炼强度增加,冲渣槽、焦碳料斗衬板的损坏频率明显加快,成为制约高炉高效生产的重要因素,开发一种高强度耐磨钢成为一个摆在炼铁厂面前迫切的课题。

1 高强度耐磨钢成分的确定

1.1 高强度耐磨钢需具备的特点

1)良好的耐磨性能,而且要有良好的韧性,这样才能保证这种材质不因脆性而断裂,此外还必须有较高的硬度。

2)良好的焊接性能,可以确保此耐磨钢件因各种因素出现裂纹等问题时,可以采用普通焊条通过常规的焊接手段进行解决。

3)良好的加工性能,可以通过采用普通的刀具和常规的加工方式进行加工,当然,这要以保证材质交货时的最终硬度作为前提。

1.2 基体组织和合金元素及热处理工艺的选择与确定

1)作为抗磨用途的钢需要有高的硬度和一定的韧性。有代表性的是马氏体性抗磨钢和高锰钢[1]。钢的硬度与成分和组织有密切关系,在抗磨钢材质的研制中,我们总希望获得尽可能多的马氏体,以提高其抗磨性能,获取的手段无非是从化学成分的选择和热处理工艺控制两方面入手。我们选择基体组织为回火马氏体。经过低温回火处理后形成的马氏体不仅保持了原有的强度与硬度,而且又适当提高了钢的韧性。

2)马氏体的含碳量增高,强度与硬度也增高,但是,当马氏体的含碳量过高时微观形态呈现片状,片状马氏体的塑性,韧性很差,低碳马氏体在含碳量大于0.2%时,不仅强度、硬度较高,而且因为形态呈现板状而具有良好的塑性和韧性,因此我们将含碳量控制在0.25%~0.35%之间。

3)合金元素的加入:对于耐磨钢,Mn的质量分数在1.3%左右时,Ni的质量分数在1.4%~1.7%时,Mo的质量分数在0.25%~0.75%,Cr质量分数在0.70%~0.90%时,可以降低临界冷却速度,促使马氏体的形成,并且,Ni、Cr、Mo的加入还可以提高回火的稳定性,降低回火脆性。

4)稀土的加入:课题组在此次攻关中的一个重要突破就是将稀土应用到了耐磨钢材质的研制当中,稀土在耐磨钢中有三大作用:

①净化作用,稀土元素与钢水中的氧和硫等有害元素有很强的亲和力,形成稳定的化合物经镇静后上浮。稀土元素与钢水中的氮和氧亲和后形成稀土气体夹杂,这些稀土气体夹杂从钢中排出,减少游离氮、氧的有害作用。

②变质作用,稀土与钢水中的硫化物形成球状稀土硫化物,取代了原来的条状硫化锰夹杂,稀土可以控制钢中夹杂物的形态。从而提高了钢材韧性和塑性,特别是抗冲击韧性和抗疲劳性。

③微合金化作用,稀土在钢中有一定的固熔量,它在晶界的偏聚能抑制硫、磷及低熔点杂夹在晶界的偏析,并与这些夹杂形成高熔点的化合物,消除了低熔点夹杂的有害影响,稀土净化和强化了晶界,阻碍了晶间裂纹的形成和扩展,有利于提高钢材的塑性和耐腐蚀性。

从以上分析可以看出,稀土的加入,对研发的新材质高强度耐磨钢大有裨益,它净化了钢液,减少了有害元素的作用,提高了材料的抗疲劳性能,增加了材料的塑性和耐腐性能。

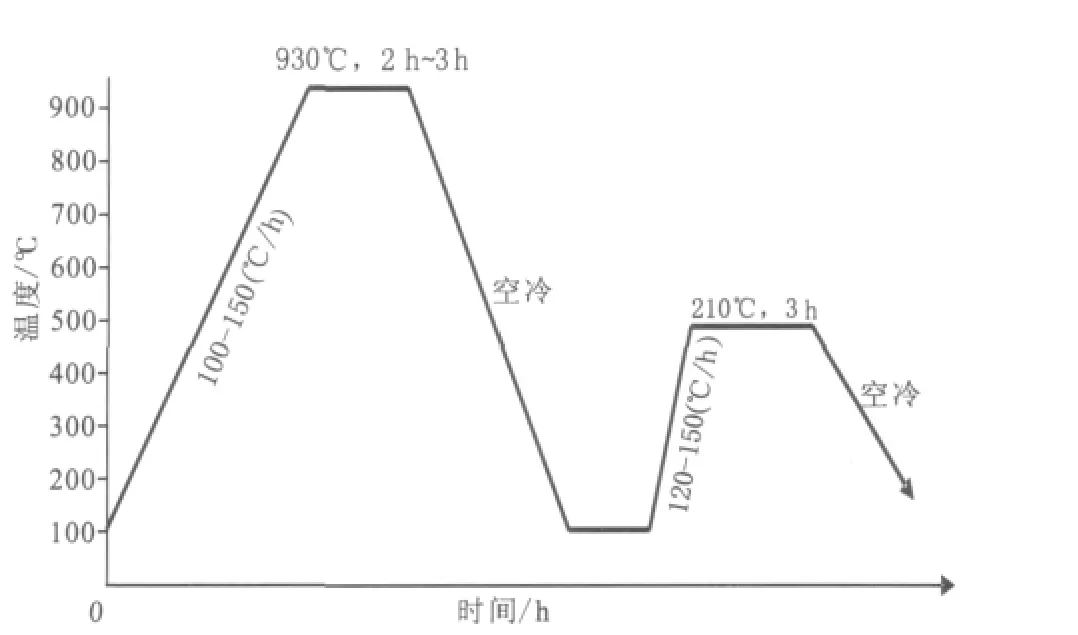

5)热处理工艺:我们采取了空淬加低温回火的热处理工艺,空淬的作用是均匀耐磨钢化学成分和组织,细化晶粒,消除因铸造产生的内应力,在加热到930℃左右时进行保温,经过完全奥氏体化以后在空气中进行缓冷,以获得近于平衡组织的基体。

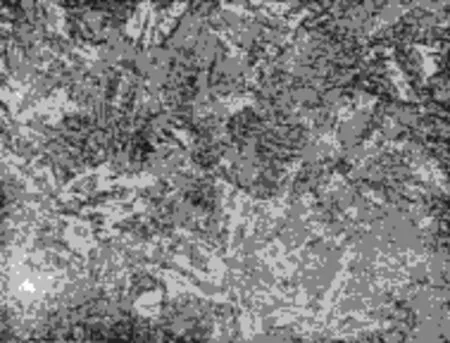

低温回火:将空淬后的耐磨钢进行低温回火处理,即加热到200℃~250℃后保温然后空冷,其目的是获得回火马氏体,这样得到的马氏体是隐晶马氏体,不仅提高了钢的强度、硬度和良好的耐磨性能,消除了空淬可能产生的应力和脆性而且又适当提高了钢的韧性。

2 耐磨稀土钢的试制攻关

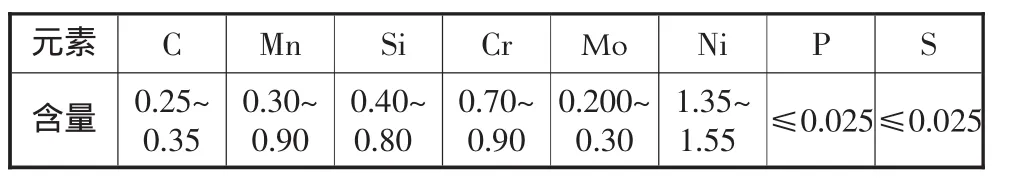

在合金成分确定以后,课题组对材质进行了反复的实验,根据实验结果,对成分进行了多次调整,最终确定了高强度耐磨稀土钢的成分(如表1)、正确的热处理工艺(如图1)和理想的金相(如图2)。

表1 高强度耐磨稀土钢的成分(质量分数,%)

图1 热处理工艺曲线

图2 空淬加低温回火后得到的隐晶马氏体

3 高强度耐磨稀土钢与高锰钢的性能及经济技术指标比较

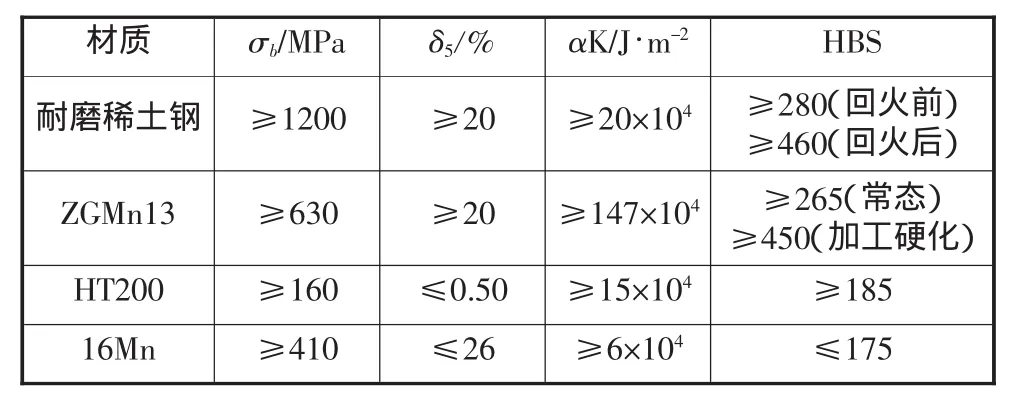

3.1 材质技术性能指标和参数

材料的技术性能如表2所示。

表2 技术性能指标和参数比较

3.2 焊接性能

一般情况下,随着含碳量和合金元素的增加铸钢件焊接性降低[2]。耐磨稀土钢的碳当量为:CE=C+0.167Mn+0.042Si+0.25Mo+0.066Ni+0.33Cr=0.59%,只为高锰钢与灰铸铁的四分之一,焊接性明显改善。

3.3 加工性能

课题组制作了加工后进行回火处理的工艺,经过实验,回火以前耐磨钢的硬度HBS≤280,用常规的刀具完全可以实现加工,这样我们就可以通过加工,保证装配部位尺寸的准确性,而210℃的加热回火对铸件引起很小的变形量。

4 推广应用前景

高强度耐磨稀土钢成功研制,并被应用于济钢第二炼铁厂1#高炉上,使用至今已经有16个月的时间,未发现有裂纹和严重磨损的现象,创造了很好的经济效益。目前济钢高炉有几十座,我国的高炉有上千座,其应用前景是非常广阔的。

5 结论

高强度耐磨稀土钢作为一种新型耐磨钢,它克服了高锰钢脆性大、可焊性差、加工难度大、焊接困难的缺陷,避免了灰铁和16Mn钢硬度低,耐磨性差、脆性大、强度低等缺陷,解决了辉绿岩等存在的与本体结合很差,容易剥落和产生断裂的问题。通过合理设计化学成分和正确制定热处理工艺,高强度耐磨稀土钢既具有良好的机械性能,又具有合适的铸造性能和较好的焊接性能及可加工性,特别是稀土的加入,进一步改善了材料的微观组织,提高了韧性和抗疲劳性,高强度耐磨稀土钢降低了耐磨钢的制作成本,提高了制作工艺的可操作性,在国内同行业中处于领先水平,具有广阔的应用前景。

[1]丛勉.铸造手册[M].北京:机械工业出版社,1991:25-26.

[2]陈国桢,肖柯则,姜不居.铸件缺陷和对策手册[M].北京:机械工业出版社,1996:498-500.