柱塞泵壳体砂芯分型工艺的优化设计

2011-01-24毛进学

毛进学

(中航工业江苏力源金河铸造有限公司,江苏 如皋 226511)

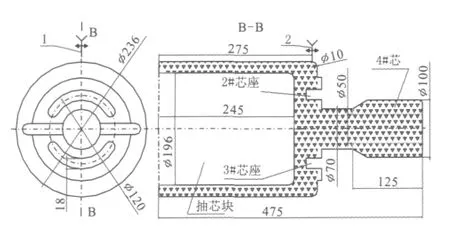

HY77是某公司HY系列柱塞泵壳体中尺寸和批量最大的一个品种,其壳体1#砂芯结构及尺寸如图1所示,在设计该壳体1#砂芯分型工艺时,针对之前该系列其他几种壳体砂芯在生产过程中存在的射不实、手工取活块及抽芯块费时费劲等问题,转变设计思路,优化分型工艺方案,彻底解决了以上问题,取得了令人十分满意的效果。

图1 HY77壳体1#砂芯结构示意图

1 原工艺设计中存在的问题

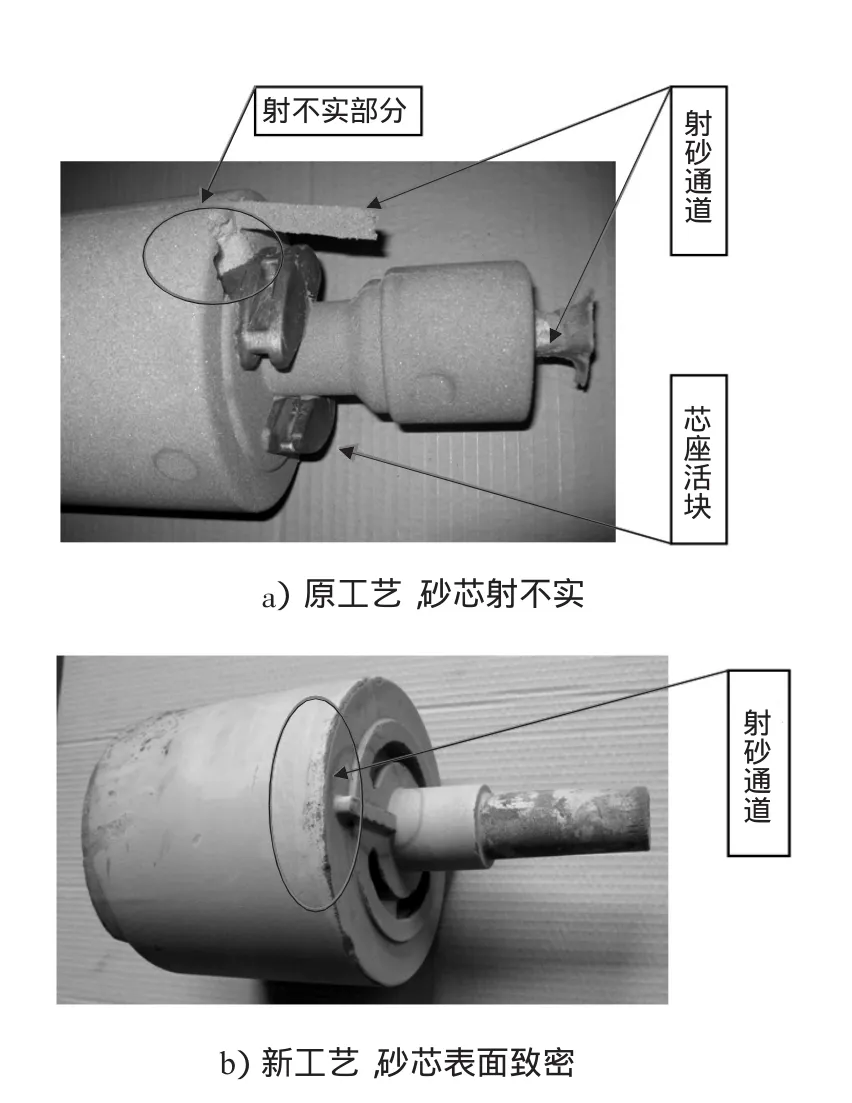

最初开发的HY系列几种柱塞泵壳体尺寸和批量都比较小,客户要求尽可能降低模具成本,故热芯盒设计成1#芯/盒和2#+3#芯/盒各1付。原壳体1#砂芯工艺都是按照图1中1处对称线径向分型,2#、3#芯腰型槽定位芯座由两个活块来形成,砂芯中空部分由抽心块形成;主射砂孔设置在小圆柱顶部,为了使得制成的砂芯具有良好的致密度,又在大圆柱上部左右两侧增加了辅助射砂通道。按此工艺制成热芯盒在生产过程中发现存在以下问题(如图2a所示):①射砂口有3个,导致覆膜砂的用量增多,造成覆膜砂的浪费;②两个活块部位成型后时有射不实现象;③成型后两个活块及抽心块要从砂芯中手工取出比较费时费劲,影响工作效率,有时还造成砂芯断裂报废;④成型后需要将型芯表面多余的射砂通道去除,修芯时间长,效率低;⑤射不实部位需要人工修补,无法保证腰型槽定位芯座尺寸精度,同时也无法保证砂芯表面的光滑、平整度,导致铸件内腔流道的清洁度差。

图2 壳体1#砂芯工艺改进前后质量对比

2 优化砂芯分型工艺方案的设计

针对以往存在的问题,结合HY77壳体开发信息,确定1#砂芯新工艺分型面为垂直于柱塞泵壳体型腔轴线的分型方案(图1中2处所示),这样把1#芯分由两部分组成:一个是新1#芯,一个是4#芯(尺寸为 φ100/φ50×125(mm)),热芯盒设计成新1#芯/盒和2#+3#+4#芯/盒还是各1付,也没增加模具成本。新工艺制成的新1#砂芯在保证顺利脱模的同时,将原两个腰形槽定位芯座的活块和抽心块改为固定结构的形式,不用手工拿取,保证了腰形槽定位尺寸精度,减少制芯操作工序;分型面处的射砂通道耗砂量少,砂芯表面光滑致密(如图2b所示),后续修整的工作量小,提高了制芯效率。

[1]中国机械工程学会铸造分会.铸造手册第5卷铸造工艺[M].北京:机械工业出版社,2003.

[2]吴光峰.铸造工艺工装设计手册[M].北京:机械工业出版社,1989.

[3]刘文川,黄党怀.垂直分盒热芯盒的优化设计[J].铸造设备研究,2001(3):7-10.