莱赛尔强捻绉布上浆工艺探讨

2011-01-19高晓峰王显方

高晓峰,王显方(, )

1 引言

经纬双向莱赛尔强捻绉布,具有轻薄、凉爽、吸汗等优点,布面风格独具特色。该产品技术含量高,利润空间大,具有较高的附加值,长期以来倍受市场青睐。但是,由于纱线捻度大,纤维抱合紧密,加工过程中上浆比较困难,被覆质量难以保证,浸透率又较低,织造过程中扭结和捻缩现象比较频繁,导致布机断头率高,布面疵点多,织造效率难以提高[1],以至于限制了该产品的开发和应用。为解决上述问题,我们从优选浆料配方以及合理确定浆纱工艺路线入手,经过多次反复试验,逐步解决了莱赛尔强捻纱绉布在生产中出现的诸如纱线易捻缩、扭结、倒断头、爆断头等技术难题,成功开发出L13.8/13.8 405.5/268 175,经纬纱捻度均为190捻/10cm,经纱捻向为Z捻,纬纱捻向为S捻的双向绉布,满足了市场的需要。

2 莱赛尔强捻纱捻缩和扭结的解决方案

2.1 莱赛尔强捻纱捻缩的扭结成因

莱赛尔纤维(俗称天丝)是以天然植物纤维为原料生产的,属于绿色纤维,具有天然纤维和合成纤维的多种优良性能。莱赛尔纤维中的大分子之间靠氢键联接保持其形态,在纺纱加捻过程中,纤维之间的抱合与纠缠能够在一定程度上维持纤维的曲折形态。但随着捻度的进一步增加,这种折曲状态越来越难于维持,于是在纤维扭曲内应力的作用下,纱线有退捻的趋势。而当纱线在松弛状态下,纤维的这种扭曲内应力就会使纱线产生捻缩和扭结现象。在浆纱过程中,纱线的捻缩和扭结会在干分绞时产生过多的断头,影响浆轴质量,甚至造成浆纱机无法正常开车。而在织造时,纱线的捻缩和扭结一方面会因综、筘、停经片的剧烈摩擦而使纱线断裂,另一方面又很容易造成开口不清,引起经缩、断经、错纹等,极大地影响织物质量和织机效率[2]。

2.2 强捻纱捻缩和扭结的解决方案

经纬双向莱赛尔强捻绉布造成捻缩和扭结的原因是多方面的,有纬纱的原因,也有经纱的原因。而在经纱方面有浆纱的原因,也有织造的原因。纬纱在加工时可以适当采用较高强度的热定型加以解决。为防止纱线的这种捻缩和扭结现象,除了纬纱之外,还需要给用做经纱的筒子纱线进行热定型,例如采用定捻锅压力0.5 kg/cm,真空度500 mmHg定捻温度42℃,定捻时间4~8 h就可以解决上述问题。这样,可以使得经轴原纱的捻度得以稳定,防止经纱在后续加工过程中产生捻缩和扭结。在织造过程中可以采用适当提高上机张力,增加梭口高度以及提早开口时间等办法,可以有效防止捻缩和扭结现象的发生[3]。

对纱线进行热湿作用是解决强捻纱线捻缩和扭结现象的有效途径。纤维在热湿状态下,由于水的润湿性,易使纤维间结合迟缓,而热能会使氢键活泼、断裂,打破原有的平衡状态,在新位置上经过干燥、冷却后分子结构形态被固定。于是纱线中纤维的曲折状态被保持下来,随着内应力也减弱或消失,退捻产生的捻缩和扭结现象相应消失。

浆纱不仅是给纱线上浆,提高纱线的强力和耐磨性,而且对减少纱线的捻缩和扭结也有着十分重要的作用。浆纱时应适当提高浆液温度,并应适当加大浆纱张力。浆液温度的适当提高同纬纱的热定型类似,可以对经纱起到一定的定捻效果,具有防止纱线捻缩和扭结的作用;而浆纱张力的适当加大可以在织造时防止个别经纱因张力太小而松弛造成捻缩和扭结[4]。

3 莱赛尔强捻纱上浆难的原因及解决方案

3.1 莱赛尔强捻纱上浆难的原因

为了解决织造问题,细特强捻纱上浆时应该力求做到浸透与被覆并重。一方面,细特纱的强力小,浆液的浸透可以提高纱线强力,使经纱能够有效抵御织造时所受到的拉力。另一方面,强捻纱表面纤维倾斜角度大,摩擦系数大,好的被覆能使经纱有效抵御织造时综、筘、停经片等的过度摩擦。纱号低,纱线强力低,经密大,总经根数多,浆纱上浆覆盖系数大,纱线毛羽不易伏贴,浆纱耐磨性差等是细特强捻绉布生产的显著特点。生产实践发现莱赛尔强捻纱在织造过程中经纱断头、捻缩和扭结的主要矛盾在于上浆,而上浆难的根本原因又在于强捻纱上浆时的渗透难[5]。如果上浆问题解决不好,不仅捻缩和扭结难以避免,而且断头、错纹、织造时的开口不清也会频繁发生。这就要求在浆纱时不仅要有一定的浸透,同时还要求纱线具有良好的耐磨性作保证,即必须有良好的被覆及高性能的浆膜。解决被覆问题可以采用选择被覆性能好,浆膜性能好的浆料,同时适当提高上浆率,相对比较容易。而解决浸透的问题,不仅要从选择浆料入手,同时还必须合理设计浆液和浆纱工艺参数,甚至也涉及到张力、纱线排列、浆轴卷绕质量等多个方面。也就是说要从浆纱的全方位入手才能更好地解决浸透问题[6]。

3.2 莱赛尔强捻纱上浆难解决的方案

3.2.1优选浆料配方

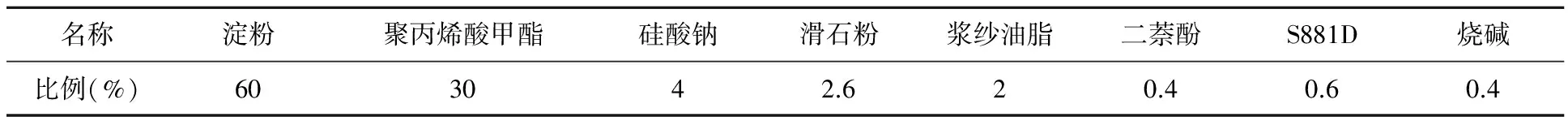

针对强捻纱浆液难以渗透,纱线捻缩和扭结严重、断头频繁、织造时开口不清等经常出现的问题。结合双向强捻绉布又要求柔软、滑爽、穿着舒适等特点,决定使用传统的淀粉浆,经过合理配方,优化浆纱工艺[7]。浆料配方见表1。

表1 浆料配方

3.2.2确定合理浆纱工艺方案

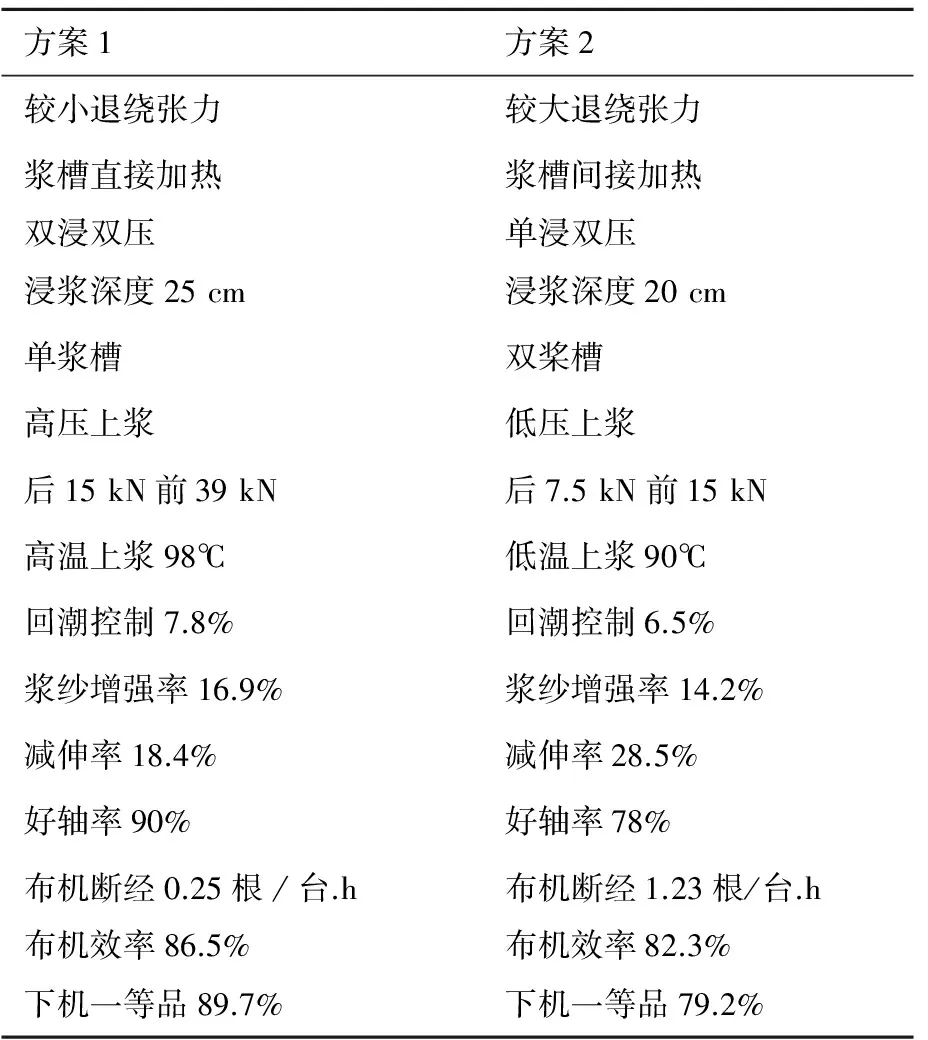

在泽尔浆纱机上,选择两种不同工艺,通过表2分析对比,确定最优方案[8]。

通过对浆液、浆纱工艺、布机运转、成品质量全程监控、试验,认为第一种方案较为理想,措施得力,而且非常有效。较好地解决了双向强捻绉布的生产实际问题,顺利解决了浆纱分绞断头,爆端头,捻缩,扭结,经缩疵布等问题。其原因是:

(1)浆槽直接加热,避免了冷凝水混入浆液,保证了浆液的浓度与粘度,保证了浆纱应有的效果。

(2)双浸双压,而且采用先轻后重的高压方式,保证了浆液的有效渗透,强捻纱浆液不易渗透,必须加大压浆力。这样才能保证良好的浆纱效果。

(3)使用单浆槽,轴架到浆槽的纱线行进长度统一,受外界因素的影响不像双桨槽那样大,整幅浆纱品质稳定。

表2 方案对比

(4)采用高温上浆。采用比常温高出8℃的高温上浆,浆液极易流动和渗透,配合高压上浆使强捻纱的上浆难度迎韧而解。

(5)适当加大退绕强力,使湿区经纱松弛,整机运行不宜高速,但求平稳。

(6)采用上蜡措施,可减少浆纱过程中毛羽的增加,有利于干分绞,改善成纱质量指标。同时提高纱线表面的光滑程度,可以大大减少断头,提高织造效率[9]。

以上工艺措施,经实践证明,得到了良好的效果。在高温高湿强渗透,匀张力等措施共同作用下,顺利解决了整幅浆纱线断头,爆断头,扭结经缩疵布等问题。

4 织造效果

采用丰田610织机织造,织机转速500rpm,经向断头7.2次/10万纬,纬向断头6.5次/10万纬,下机一等品率89.7%,布面质量良好。彻底消灭了捻缩、扭结、松紧经、断头、三跳等问题,人均看台定额由8台增至12台,产品质量非常稳定[10]。

5 结束语

在强捻绉布生产的过程中,有效防止经纬纱的捻缩和扭结特别重要。通过对纬纱进行较大强度的热定型就可以有效防止织造过程中纬纱捻缩和扭结,而要防止经纱的捻缩和扭结就必须重点抓好浆纱和织造两个关键工序,特别是浆纱工序。生产实践发现,合理进行浆料选配,规范调浆操作,优化上浆工艺,不仅能有效降低因强捻而使纱线所产生的内应力,解决捻缩和扭结问题,还能使浆液对纱线的浸透和被覆比例掌握在较佳状态,进而提高了浆膜质量完整度,使织造生产得以顺利进行,织造效率和织物质量得到根本性提高。

[1] 张玉锡.产业用纺织品[M].第一版.北京:中国纺织出版社,2009.

[2] 常亚萍.JC11.7tex强捻纱纺纱工艺配置[J].上海纺织科技.2008,36(4):25—26.

[3] 陈秀敏,王梅.纯棉合股双向强捻纬二重织物生产要点[J].棉纺织技术,2010,(9):20—24.

[4] 黄文伟,容穗生.纯棉高支强捻色织绉布的开发[J].广东化纤,2003,(1):12—16.

[5] 夏艳琼.R14.8tex强捻纱生产实践初探[J].广西纺织科技,2002,(4):18—21.

[6] 唐京荣,吴艳菊. 细号强捻织物无PVA上浆工艺研究[J].棉纺织技术,2009,(12):34—38.

[7] 范恒永,和宝钢. 经纬向双弹织物的织造实践[J].棉纺织技术,2004,(5):48—50.

[8] 陈长虎,刘梅,仲佩.细号高密异经织物上浆工艺要点[C]//2010年陕西纺织工程学术学会论文集,2010.

[9] 何向龙,黄彦萍,仵小莉. “两高一低”上浆工艺在高支高密织物上的应用[C]//2010年陕西纺织工程学术学会论文集,2010.

[10] 王满丽,刘 军. 高支高密纬长丝左斜纹的生产实践[C]//2010年陕西纺织工程学术学会论文集,2010.