基于转杯纺纱的混纺苎麻和棉工艺优选

2011-01-19房云玲郑丽莎耿向阳曲京武

房云玲,郑丽莎,高 山,耿向阳,曲京武(, )

1 前言

苎麻纤维是一种稀有天然纤维,仅占天然纤维总量的1.5%。苎麻在我国有着悠久的种植历史。苎麻纤维具有良好的服用性能,洁白、滑爽,既具有挺括、粗犷的外形,又具有良好的散湿、出汗不粘身等特点,在国际市场受到广泛欢迎。苎麻纺织工业是我国具有民族特色的传统产业,在国际上基本没有先进、成熟的生产工艺与设备可以借鉴。因此,要求我们站在全球视野的高度,积极开拓苎麻纺织市场,不断探索苎麻纺织最佳工艺路线,在后经济危机时代下,力争发展更上一层楼。

本文通过多种工艺试验对比,从理论和实践的角度综合分析了纺制OE Rm/C 55/45 58.7 tex号转杯纺纱的工艺过程,进而提出了实现质量的原料配比要求和工艺设计原则。

2 原料性能指标及配棉

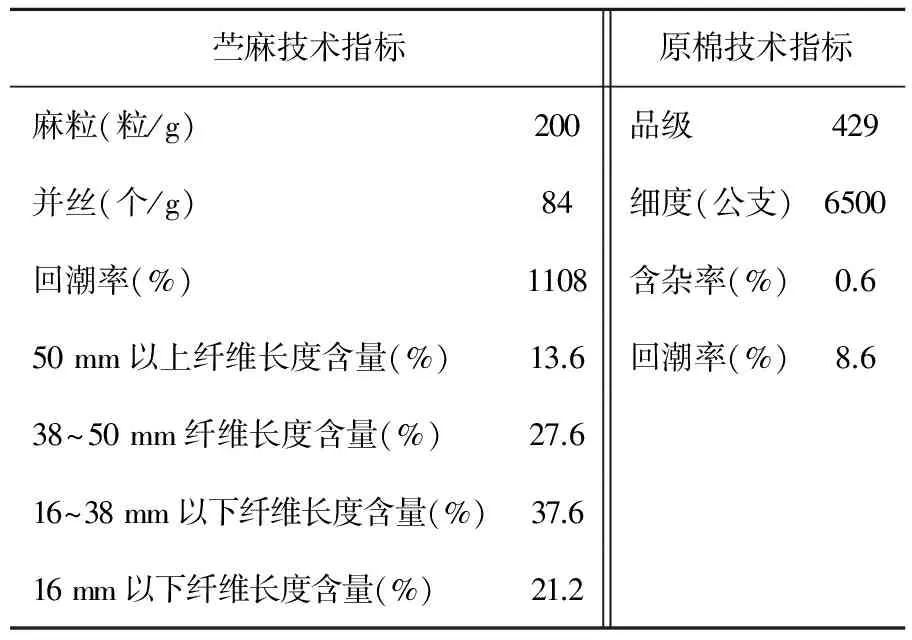

2.1 苎麻纤维与棉纤维情况

纺制OE Rm/C 55/45 58.7 tex纱的苎麻原料是湖北省的精梳落麻,原棉是新疆棉,其主要技术指标见表1。

2.2 苎麻/棉配棉投料比

苎麻/棉成纱混纺比要求为55/45,但因经开清、梳、转杯纺工序,苎麻落麻比较多,经反复试验得出经验值是:正常质量的精梳落麻的投料百分比率应比成纱要求配比高出13%~15%,方能保证成纱配比质量要求。

表1 苎麻纤维与棉纤维的技术指标

3 工艺流程 技术配置及半成品 成品质量

3.1 开清棉工序

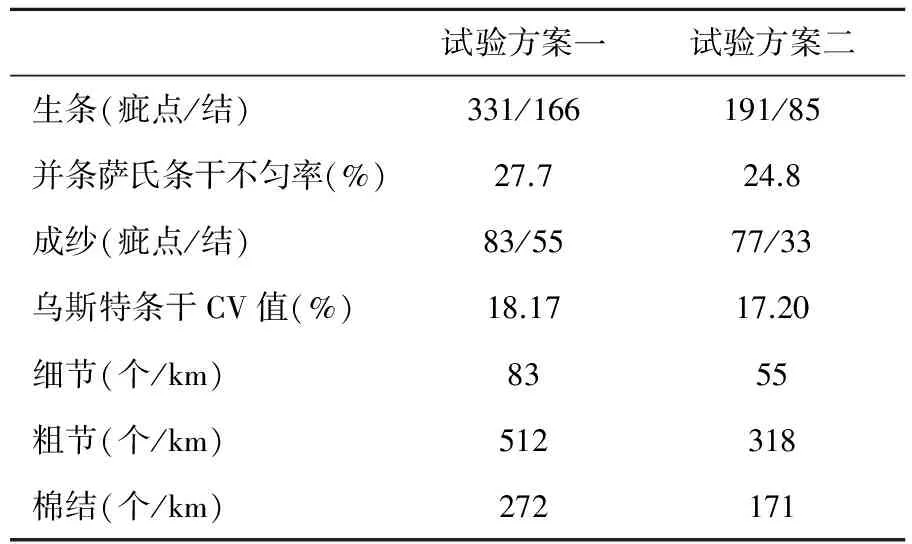

因苎麻纤维落麻多,我们将两种开清棉工艺流程作对比试验,见表2。

表2 两种开清棉工艺流程

通过实验对比,两种开清棉工艺流程对应的成纱质量,第二种方案较第一种方案在成纱疵点及乌斯特条干方面均略有提高。详细质量数据在以下工序中涉及。

3.2 梳棉工序

梳棉工序出现成网困难,跨网严重,麻网联系力小,极易破网、毛边、连续成条困难、形成条子散乱及严重的粗细不匀。因此对梳棉工序采取加大棉条定量,由原来20 g/5m 提高到24 g/5m,将道夫速度由原来22 rpm降至18 rpm,并制作镀铬托盘托住麻网,使其顺利收缩成条。

苎麻落麻含有较多并丝、麻粒,对成纱条干和成纱疵点等质量指标影响较大,因此对梳棉等其他工序也接着对应上述两种试验方案做了试验对比。梳棉工序在开清棉采用第一种工艺流程的情况下,制作两种试验方案,主要工艺参数见表3。

表3 梳棉工序两种方案的工艺参数

对应的半成品、成品质量情况见表4。

表4 梳棉工序两种方案所对应的半成品、成品质量情况

合理配置锡林至盖板隔距对生条成纱质量至关重要。隔距过大,麻纤维分梳不开,过分擦搓,易使高指数的麻纤维搓成麻结。过小又会损伤纤维,影响针布使用寿命。锡林至盖板的紧隔距可以得到强分梳,锡林速度的提高也利于纤维的分梳。而刺辊至小漏底的进口隔距过大时,刺辊附面层气流会较多地进入小漏底,从而使落棉率降低,降低了梳棉排杂能力,直接影响生条的含杂情况。显而易见,梳棉的第二种工艺方案(试验二)较第一种工艺方案(试验一)半成品、成品质量得以明显提高。

梳棉工序在开清棉采用第二种工艺流程的情况下,优选第二种梳棉工艺方案,麻/棉投料比采用70/30(试验三)时,对应的半成品、成品质量情况是:生条疵点/结为241/105,并条萨氏条干不匀率为26.1%,成纱疵点/结为65/27,乌斯特条干CV值为16.86%,细节为51个/km,粗结为284个/km,棉结为125个/km。不难看出,试验三较试验二成纱质量略有提高。原因是开清棉工序的多落有利于成纱质量的提高,但同时也造成过多麻纤维的损伤及多落。因此在成纱质量能够满足客户要求的情况下,开清棉第一种工艺流程也是可行的。因第一种开清棉工艺流程能够降低落麻量,并减少易脆断的麻纤维的损伤,节约用麻、节省开台,从而带来一定的经济效益。

3.3 并条工序

在气流纺纺制麻/棉混纺纱时,采用两道并条基本上能够满足纺纱质量要求。在生产过程中,纤维易缠皮辊和罗拉,所以要严格控制温湿度,勤洗皮辊。

由于麻纤维长度变异系数大,牵伸变速点难以控制,短纤维容易集聚,生条短片段不匀率提高。所以,并条工序应主要着眼于改善条干不匀率,选用末道牵伸倍数小于并合数。为避免须条在罗拉钳扣下打滑,牵不开,罗拉隔距要适当放大,2~3罗拉间隔距为10 mm,4~5间罗拉隔距为14 mm。罗拉压力比纺纯棉时增加30%左右,增加摩擦力界,使纤维变速点前移、集中、稳定,以改善纱条条干均匀性能。

3.4 转杯纺工艺

苎麻纤维较粗硬、刚性大、抱和力小,捻系数应偏大掌握,以保证成纱强力。纺杯直径选用66 mm(大纺杯)。因混纺主体长度在38 mm以上,为避免或减少绕分梳辊现象,选用OK40型分梳辊。同时为保证分梳效果,分梳辊选用较高的速度。在运转操作管理方面,纺杯每班清扫一次。条子断头后不包卷,重新生头,减少成纱长粗节。

转杯纺工序有关工艺参数为:成纱干定量5.290 g/100m,设计捻系数485,纺杯速度为36000 rpm,分梳辊速度为8000 rpm,给棉板加压3.0±0.15,隔离盘型号150。

4 结语

在OE Rm/C 55/45 58.7 tex纱纺制过程中,由于苎麻的性能特点,在配棉上麻的投料百分比率应比成纱要求配比适当高出。出于对麻棉混纺纱成纱质量的较高要求,清钢工艺宜选用强分梳、适当紧隔距;并条工艺采用倒牵伸、隔距适当放大,以利条干;转杯纺应根据原料的纤长选用较大的纺杯并采用较高的分梳辊速度,设计捻系数也应适当提高。才能纺制出较高质量的转杯麻棉纱。

[1] 吴秀文.气流纺生产大麻/棉混纺纱工艺[J].四川纺织科技,2003,(3):36—38.

[2] 王建明.转杯纺亚麻棉53 tex纱的生产实践[J].山东纺织科技,2008,49(6):28—29.