转杯纺分梳排杂区的气流场数值模拟

2022-11-01杨瑞华龚新霞陈鹤文

杨瑞华,何 闯,龚新霞,陈鹤文

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

转杯纺具有高速高产、大卷装、工艺流程短、适纺性好等特点[1-2]。转杯纺成纱过程中纤维束通过给棉罗拉进入分梳腔,经分梳辊分梳后呈单纤维进入输纤通道,纤维束中的杂质由分梳排杂通道排出,分梳排杂的效果直接影响成纱的质量,所以成纱前的分梳排杂工序尤其关键[3]。

朱文华等对气流纺排杂纺纱器流场分布与排杂性能进行了研究,探究了排杂纺纱器的必要性,并给出了不同排杂结构与流场分布的关系,认为配备具有排杂装置的纺纱器,能保证稳定的纱线质量[4]。郝全兰等对抽气式转杯的排杂口大小和吸杂口的尺寸进行了研究分析认为,多落杂质、少落纤维的重点是排杂补气装置通道的设计要合理,杂质的排出路线要避免强气流回收区,排杂口的设计并不是越大排杂效果越好[5]。林惠婷等采用数值模拟的方法分析了转杯纺排杂区中气流场的特征,结果表明,在排杂区较大杂质易排出,微小杂质易被回收[6]。以上研究可帮助理解排杂区机构设置与气流运动及成纱特点,但转杯纺纱机的分梳排杂装置中气流的运动较为复杂,气流的速度、压强和湍动能分布规律尚有待进一步研究[7-8]。

本文针对自由落杂分梳腔体(模型Ⅰ)和吸杂分梳腔体(模型Ⅱ)2种常用腔体采用SolidWorks进行建模,使用Fluent 19.0仿真模拟分梳排杂装置内气流的速度与压强分布,为优化转杯纺纱器分梳排杂腔体的结构提供参考。

1 转杯纺分梳排杂通道气流场模型

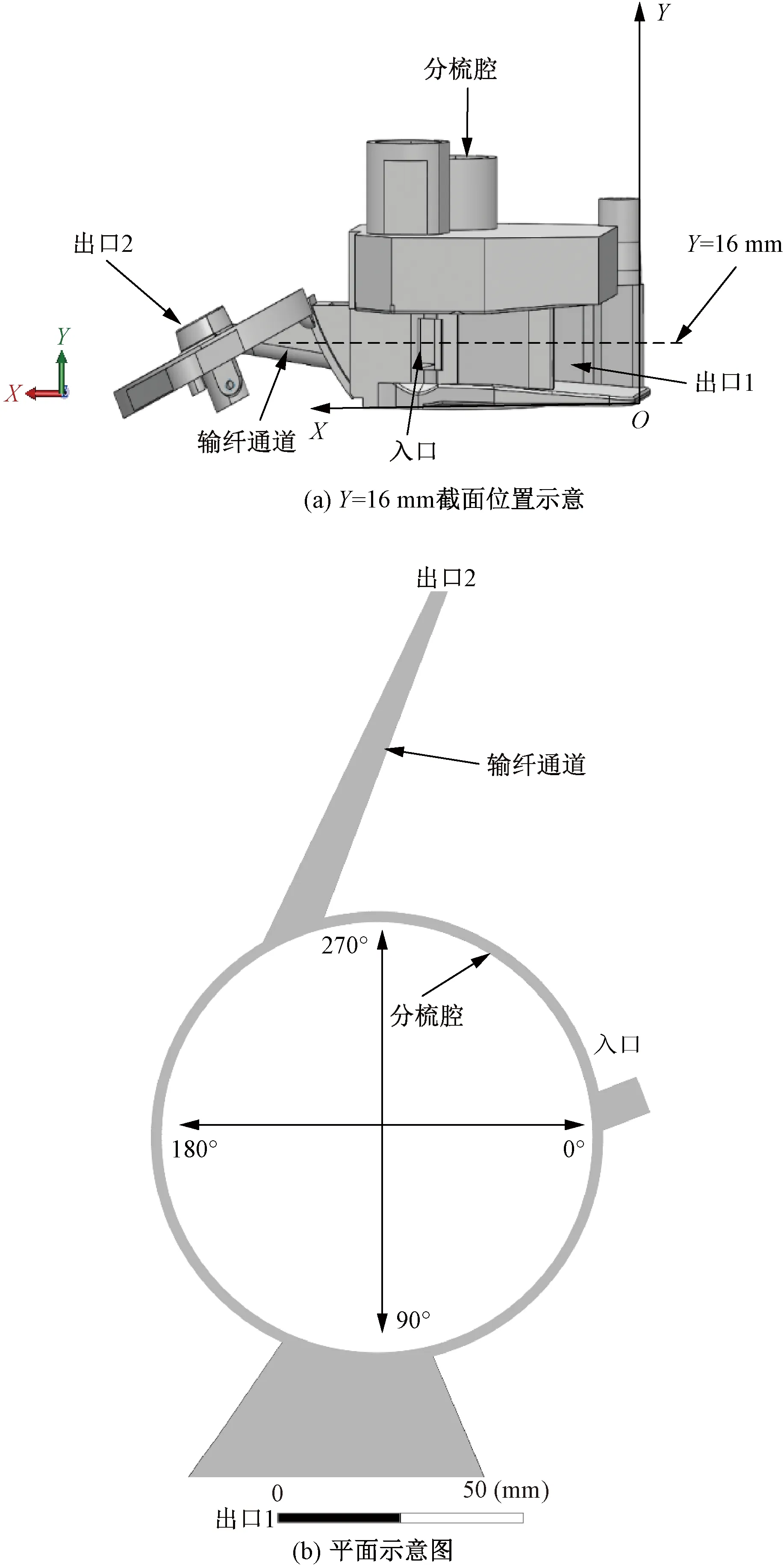

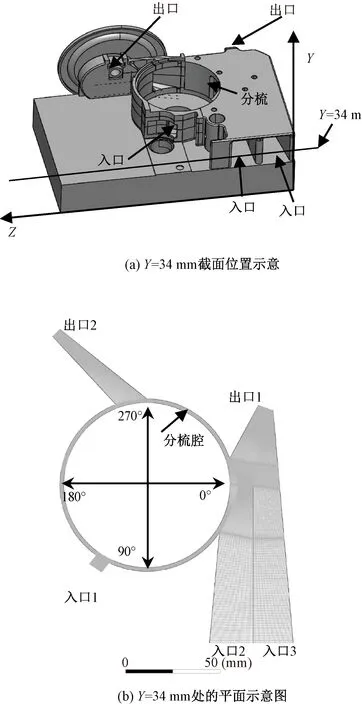

采用SolidWorks分别建立2种腔体的物理模型。自由落杂分梳腔体物理模型如图1所示。该分梳排杂模型包括给棉条入口、排杂出口1、输纤通道、输纤通道出口2以及分梳腔。吸杂分梳腔体物理模型如图2所示。该分梳排杂模型包括棉条入口1、工艺补气入口2、吸杂补气入口3、杂质出口1、输棉通道出口2。这2类模型中分梳辊与腔体之间的间隔都为1.5 mm,分梳辊半径都是32.5 mm。

图1 转杯纺分梳排杂通道内气流场模型Ⅰ

图2 转杯纺分梳排杂通道内气流场模型Ⅱ

2 分梳排杂通道内流场的数值模拟

2.1 物理模型

分梳排杂通道内气流的运动方式为复杂的湍流流动[9],模型满足质量守恒与动量守恒[10-11]。

质量守恒微分方程:

(1)

动量守恒微分方程:

(2)

(3)

式中:i、j、k分别为沿空间直角坐标系x、y、z轴的方向;uk为气流速度在k方向的分量,m/s;ui为气流在i方向的速度矢量,m/s;uj为气流在j方向的速度矢量,m/s;ρ为气流密度,kg/m3;μk为沿k方向的湍流黏性系数;P为压强,Pa;Re为雷诺数;τij为雷诺应力,Pa;δij为Komecker delta函数。

运用标准k-ε湍流模型及Simple算法对流场求解[12-13]:

(4)

(5)

式中:ρ为气体密度,kg/m3;k为湍流动能,J;i、j分别为沿空间直角坐标系x、y轴的方向;ui为气流在i方向的速度矢量,m/s;μ为湍流黏性系数;Gk为层流速度梯度产生的湍动能,J;Gb为浮力产生的湍流动能,J;YM为对总耗散率的影响因素;σk和σε分别为湍流动能k与耗散能ε对应的普朗特数;C1ε=1.42、C2ε=1.68、C3ε=0.09。

2.2 边界条件

模型Ⅰ边界条件:入口为速度进口10 m/s,出口1为压力出口,其压强值为-2 000 Pa,出口2为压力出口-4 000 Pa,分梳辊转速为6 000 r/min,固体壁面为无滑移边界条件,运动类型为旋转[14]。

模型Ⅱ边界条件:入口1为速度进口10 m/s,入口2为速度进口15 m/s,入口3为速度进口20 m/s,出口1为压力出口-2 000 Pa,出口2为压力出口-4 000 Pa,分梳辊转速为6 000 r/min,固体壁面为无滑移边界条件,运动类型为旋转。

2.3 纺纱实验

2.3.1 原料选择

采用陕西中南越强纺织品有限公司生产的棉条,棉条定量为20 g/(5 m)。

2.3.2 实验仪器

JN-1型转杯纺纱机(江南大学)分别有安装模型Ⅰ 和模型Ⅱ的纺纱器,YG172A型纱线毛羽测试仪(陕西长岭纺织机电科技有限公司),YG133B/PRO-H型条干均匀度测试仪(苏州长风纺织机电科技有限公司),XL-2型纱线强伸度仪V3.0(上海新纤仪器有限公司)。

2.3.3 工艺参数

采用2种纺纱器分别在转杯纺纱机上试纺36.4 tex、900捻/m的纯棉纱线,转杯转速为 65 000 r/min,分梳辊转速为6 000 r/min。

3 结果与分析

相较于三维模拟,二维模拟计算快、耗时少、较易研究,本文所研究的2类模型的气流场沿Y轴均匀分布,满足简化为二维模拟的要求,故本文采用二维模拟。在Fluent 19.0中模拟2种分梳排杂腔体中气流场的压强、速度和湍动能分布。

3.1 模型Ⅰ气流场分析

在模型Ⅰ的Y=16 mm处截得平行于XZ面的 1个平面,如图3(a)所示。分析其面上的速度、压强分布规律,将整个分梳腔体划分为0°~360°区间,如图3(b)所示。

图3 模型Ⅰ截面(Y=16 mm)

图4示出模型Ⅰ的Y=16 mm截面气流压强分布。可知,在分梳排杂腔体中气流压强分布较不均匀,排杂口的压强分布在-2 256~-1 907 Pa,分梳腔体内的压强均处于负压状态,为-2 489~-2 024 Pa。入口处的压强高于其附近分梳腔,根据扩散原理,高压区的气流流向低压区,使得低压区压强升高;输纤通道中的低压会使得其附近分梳腔中的高压气流流入,进而使得附近分梳腔压强减小,这也是导致分梳排杂腔中压强分布不均的重要原因。排杂口处的负压有利于在分梳过程中杂质的顺利排出,也可防止杂质回流。输纤通道内气流压强呈现梯度状态,输纤通道中均处于负压状态,输纤通道中压强分布为-4 000~-2 256 Pa。输纤通道内的负压可使分梳腔内的纤维顺利脱离分梳辊。

图4 模型Ⅰ截面气流压强分布(Y=16 mm)

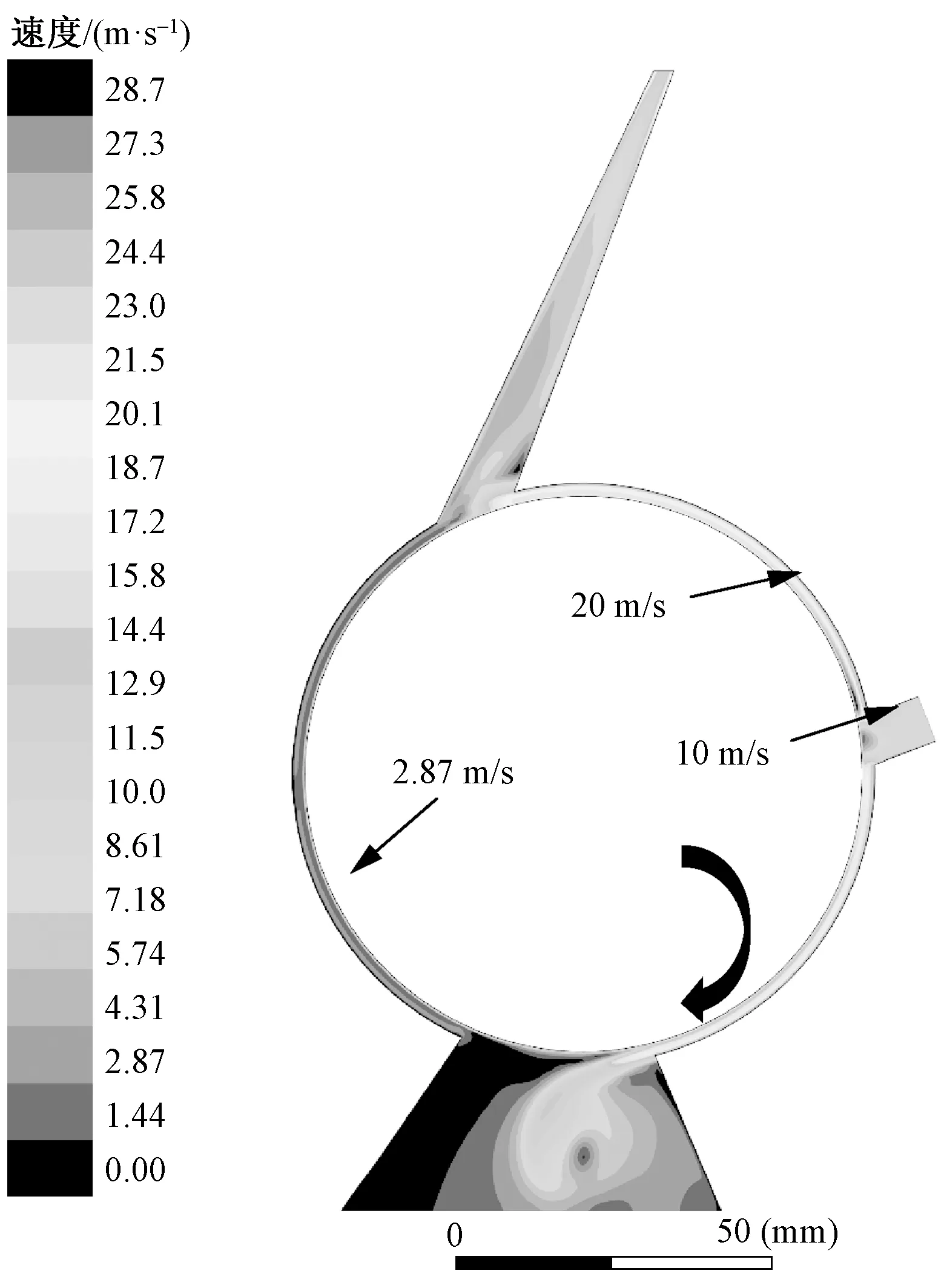

图5示出Y=16 mm截面上的气流速度分布图。入口处气流的速度较低(10 m/s),气流速度分布在 2.87~20 m/s 之间,这是由于气流从入口处进入分梳腔,经高速旋转的分梳辊加速至20 m/s,气流经排杂区时,一部分气流受到排杂出口负压影响流向排杂区,通过排杂区的气流速度降低至 2.87 m/s,分梳腔体内的速度差使弯曲纤维在分梳过程中得到一定的伸展。气流经输纤通道入口时,由于负压的作用被吸入输纤通道中。气流经排杂口时,速度分布在2.4~15.7 m/s之间,气流流出分梳腔体后,速度逐渐降低至1.44 m/s。这是由于气流脱离分梳腔进入排杂区时,与排杂区的低速气流发生摩擦碰撞,速度逐渐降低,直至流出排杂口。

图5 模型Ⅰ截面气流速度分布(Y=16 mm)

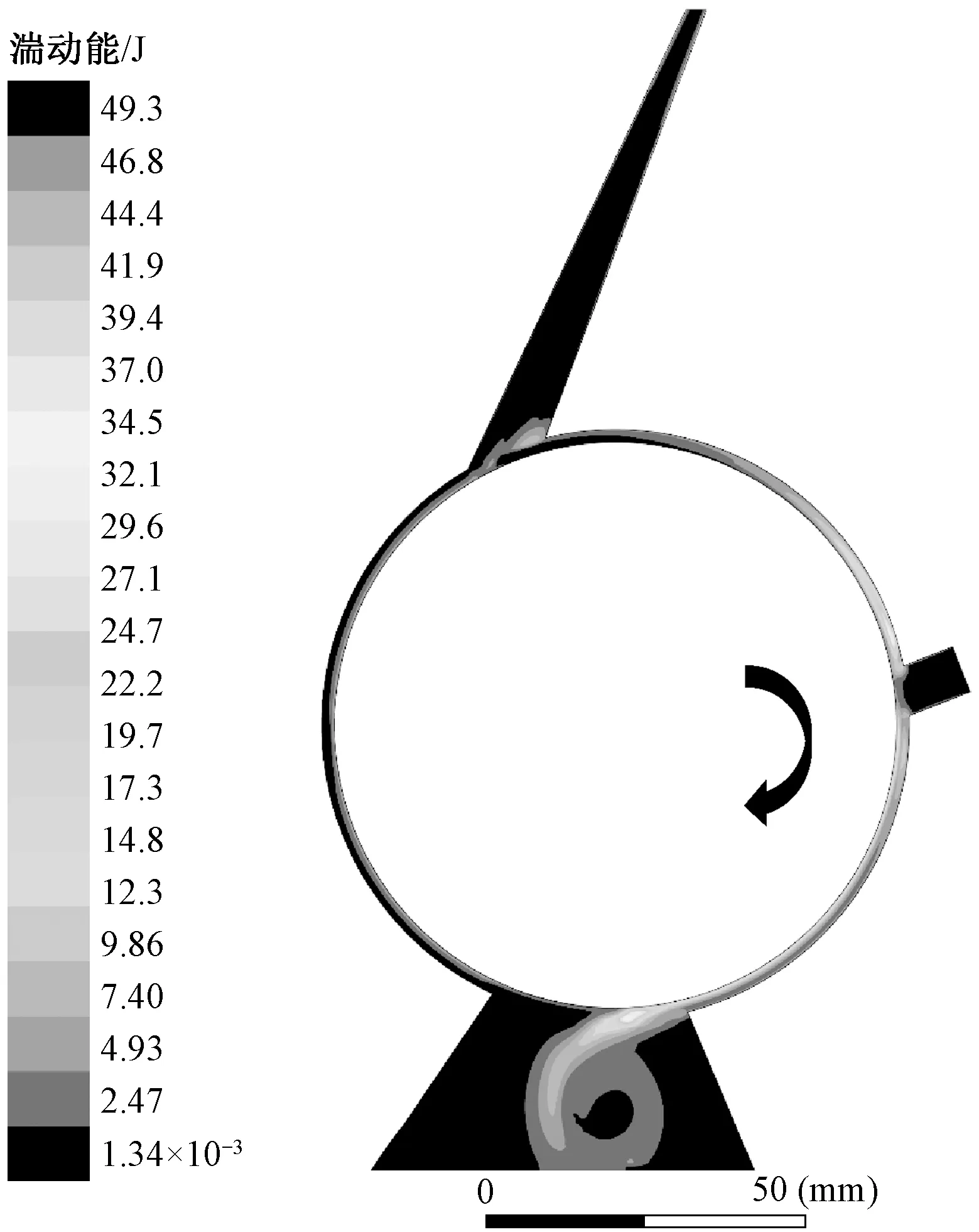

图6示出模型Ⅰ的Y=16 mm截面湍动能分布。可知,在气流入口、输纤通道入口、排杂口处均出现了较为明显的湍动能变化,入口处附近的气流与分梳腔中的气流碰撞,使得分梳腔中的湍流强度发生变化。气流经过排杂区时,由于离心力的作用,一部分高速气流进入排杂区域,引起湍流强度明显增加。湍动能的出现,不利于纤维束在分梳腔内的分梳及纤维向输纤通道转移,同时排杂口出的湍动能也不利于杂质的排出,进而影响成纱质量,部件设计中要减少分梳排杂通道内湍动能的产生,以期提高分梳排杂效率和成纱质量。

图6 模型Ⅰ截面湍动能分布(Y=16 mm)

3.2 模型Ⅱ气流场分析

在模型Ⅱ的Y=34 mm处截得平行于XZ面的1个平面,如图7(a)所示。分析其面上的速度、压强分布规律,把整个分梳腔体划分为0°~360°区间,如图7(b)所示。

图7 模型Ⅱ截面(Y=34 mm)

图8示出模型Ⅱ的Y=34 mm截面上的压强的分布。分梳腔体内大部分压强分布在-4 743~-1 238 Pa,另一部分压强分布在513~951 Pa,2个模型分梳腔内气流的压强分布如图9所示。分梳腔中的高压区分布在入口1与排杂区附近,这是由于入口1处的高压气流进入分梳腔中,同时入口2处的补气口向分梳腔中输送气流使得压强增加,经高速旋转的分梳辊加速后形成压强分布不均的区域。输纤通道内的压强分布在-4 305~-2 553 Pa,输纤通道内的负压区有利于分梳腔体内气流的转移,进而促进分梳辊上纤维的剥离。入口2、入口3处的压强分布在951~1 389 Pa,杂质出口1的压强分布在-2 114~-362 Pa,补气口处的压强远高于杂质出口,这样的压强差有利于杂质的排出,同时该正压区的气流还可向分梳腔内的负压区补气,保证分梳排杂过程的顺利进行。

图8 模型Ⅱ截面气流压强分布(Y = 34 mm)

图9 分梳腔内气流的压强分布

图10示出模型Ⅱ的Y=34 mm截面气流速度分布。由图可知入口2、入口3处的通道中产生了速度梯度,由15、20 m/s加速到69 m/s,高速气流的作用可防止杂质回流。分梳辊与腔体之间的气流速度分布不均匀,一部分气流速度为45~50 m/s,一部分气流速度为10~15 m/s,另一部分气流速度为70~101 m/s,2种模型分梳腔中气流的速度分布如图11所示。根据伯努利原理,流速越大,压强越小,这样的速度分布与图8中分梳腔体中压强分布相对应,即分梳腔中气流的速度不匀是由压强不匀引起的。输纤通道入口处由2股气流交汇在一起,随后进入输纤通道中,在输纤通道中贴近壁面的气流速度较低为10 m/s,靠近输纤通道轴线附近速度较高为50.6 m/s,产生速度差的原因为靠近输纤通道近壁面的气流受到摩擦阻力影响速度降低,而轴线附近的气流几乎不受输纤通道壁面摩擦阻力的影响,故速度较高。

图10 模型Ⅱ截面气流速度分布(Y=34 mm)

图11 分梳腔内气流的速度分布

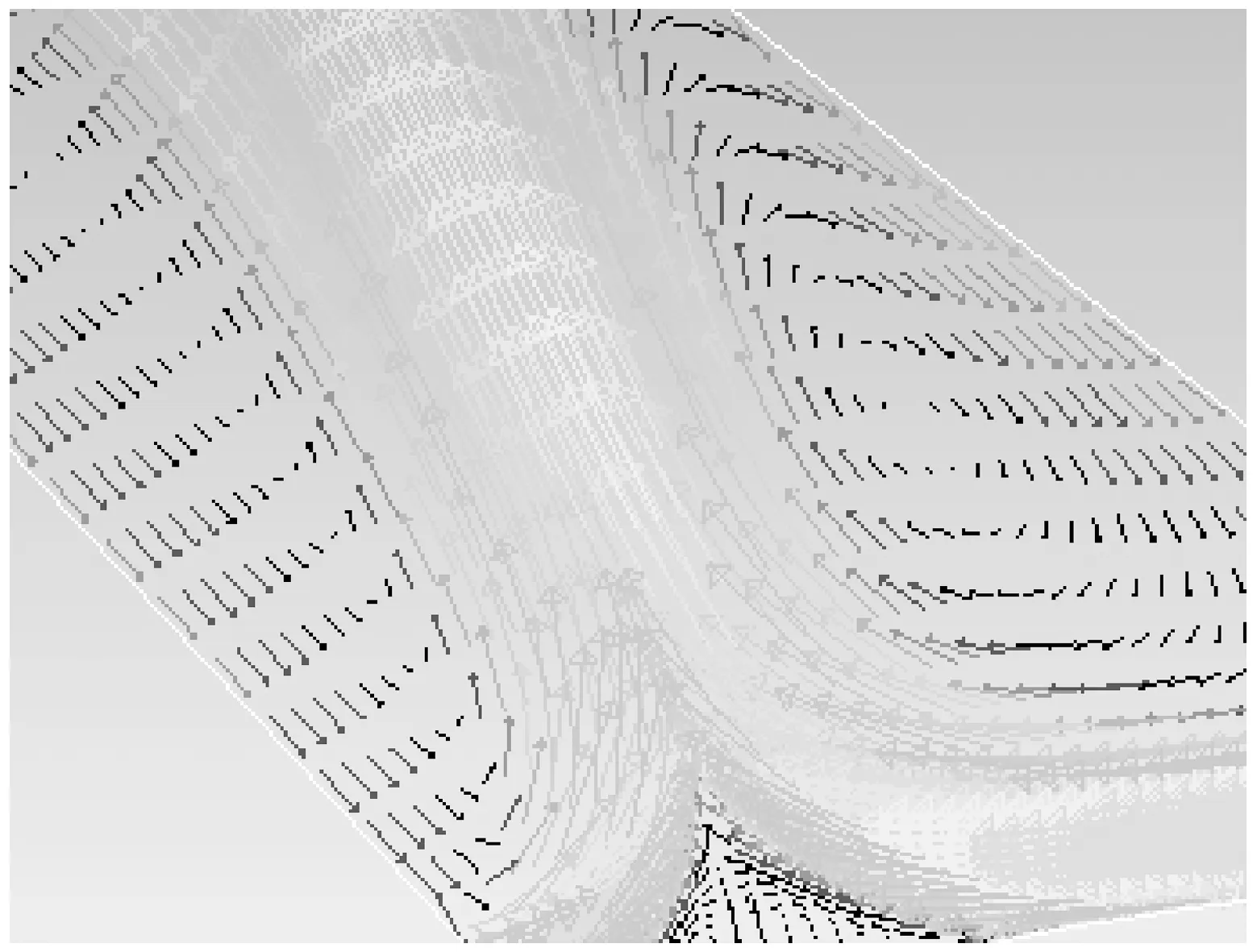

图12示出模型Ⅱ的Y=34 mm截面湍动能分布。由图可知,入口1与分梳腔体内出现了小部分的湍动能变化(见圆圈处),输纤通道中出现了较为明显的湍动能变化,湍动能的不稳定性影响纤维在输纤通道中的运输和弯曲纤维的伸直[15]。输纤通道中湍动能的变化(见图12中的方框处)与图13输纤通道中气流旋涡的出现相对应,旋涡的产生是由于输纤通道轴线附近的气流速度高于近壁面气流速度,方向、速度不同的气流发生碰撞时产生旋涡。输纤通道中的气流旋涡不利于分梳腔中纤维的转移,也不利于弯曲纤维的伸直,故在分梳排杂装置设计中要避免输纤通道中气流旋涡的形成。

图12 模型Ⅱ截面湍动能分布(Y=34 mm)

图13 模型Ⅱ(Y=34 mm)截面输纤通道入口处气流速度矢量分布

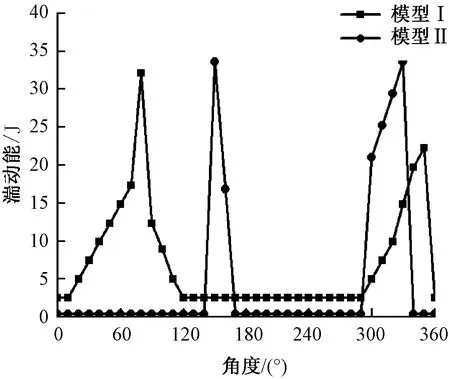

短纤须条的含杂率影响着成纱质量,含杂率越高,成纱质量就越低。为提高成纱质量,需在纺纱前提高分梳排杂腔体的除杂效率。2个模型分梳腔中气流场的湍动能分布如图14所示。模型Ⅰ落杂区出现了明显的湍动能变化,不利于杂质的排出,从而降低了除杂效率;模型Ⅱ的落杂区并未出现明显的湍动能变化,相较于模型Ⅰ,杂质较易顺利排出,有利于提高成纱质量。

图14 分梳腔内气流的湍动能分布

3.3 纺纱验证

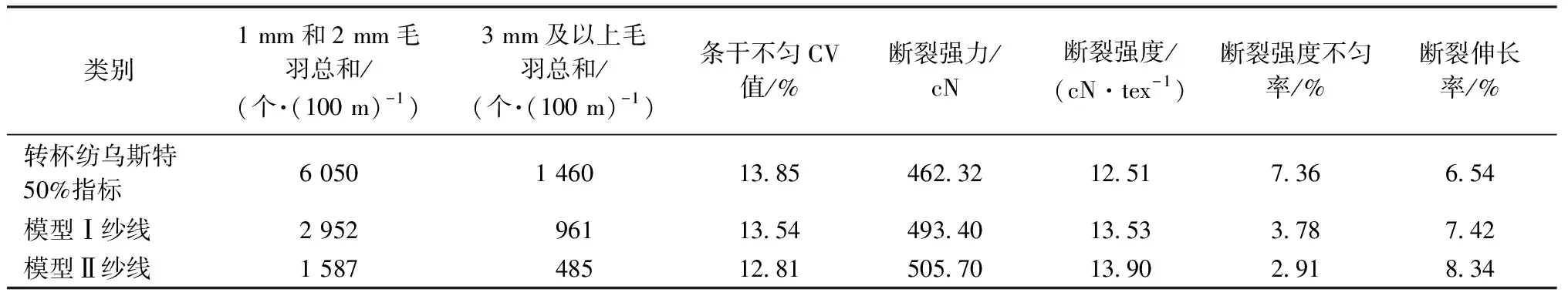

采用纺纱器为模型Ⅰ和模型Ⅱ所纺纱线的质量与乌斯特50%标准数值对比如表1所示。

由表1可知,2种转杯纺纱机所纺纱线的质量均满足乌斯特50%指标,模型Ⅰ所纺纱线1 mm和 2 mm 毛羽总和、3 mm及以上毛羽总和均将近是模 型Ⅱ 的2倍,模型Ⅰ纱线条干不匀CV值为13.54%,大于模型Ⅱ的12.81%,故模型Ⅱ所纺纱线的毛羽、条干均匀度均好于模型Ⅰ。模型Ⅰ所纺纱线的断裂强力、断裂强度和断裂伸长率等指标均小于模型Ⅱ,断裂强度不匀率3.78%高于模型Ⅱ的2.91%。综上所述,模型Ⅱ所纺纱线的各成纱指标均好于模型Ⅰ。由模型Ⅰ和模型Ⅱ湍动能的分布模拟结果可知,模型Ⅰ在排杂口处的湍动能波动较大,模型Ⅱ在排杂口处并未出现湍动能波动。湍动能产生的本质为气流场中涡的运动,在排杂口处产生的涡不利于杂质的排出,容易出现杂质回流的现象,导致在成纱过程中纱线含杂率变高。含杂率是影响成纱强力不匀的主要因素,含杂率高,纱线的断裂强力和断裂强度降低,断裂强度不匀率提高,进而降低成纱品质,通过对比2种模型在Fluent中湍动能的模拟结果,纺纱实验验证了Fluent数值模拟的准确性。

表1 36.4 tex纯棉纱线质量数据对比

4 结 论

本文对2种型号的分梳排杂装置分别建模,并在Fluent 19.0中模拟计算,分析了2种分梳排杂装置内气流的压强、速度及湍动能分布规律,同时通过纺纱实验验证了数值模拟准确性,得到了以下结论。

1)模型Ⅰ中分梳腔内存在负压区域,值为-2 489~-2 024 Pa;输纤通道中出现了较为明显的压强梯度分布,且输纤通道中均为负压,其值分布在-4 000~-2 256 Pa;分梳腔体内气流的速度分布为2.87~20 m/s,排杂区气流速度分布为2.4~15.7 m/s;排杂口处出现了较为明显的湍动能,湍动能的产生不利于杂质的排出,进而降低成纱质量。

2)模型Ⅱ分梳腔体内压强分布在-4 743~-1 238 Pa,输纤通道内的压强分布在-4 305~-2 553 Pa,入口2、入口3处的压强分布在高压区951~1 389 Pa,杂质出口1的压强分布在低压区-2 114~-362 Pa,有利于杂质排出;分梳腔体中气流的速度分布10~101 m/s,在输纤通道中贴近壁面的气流速度为10 m/s,靠近输纤通道轴线附近速度为50.6 m/s;排杂口并未出现湍动能,有利于杂质的排出,提高成纱质量。

3)与模型Ⅰ相比,模型Ⅱ气流场更加稳定,有利于排杂和成纱质量的稳定性。模型Ⅱ所纺纱线的毛羽个数、条干变异系数、断裂强力、断裂强度、断裂强度不匀率和断裂伸长率等成纱指标均优于模型Ⅰ,故采用吸杂分梳腔体(模型Ⅱ)的成纱质量优于自由落杂杂分梳腔体(模型Ⅰ),验证了Fluent模拟结果的准确性。