黄麻纤维PLA复合材料性能的研究

2011-01-19张仁贵朱德贞于湖生青岛660730

张仁贵,朱德贞,于湖生(., 青岛6607; ., 30)

近年来,天然植物纤维作为填料或增强材料的研究利用逐渐引起人们的兴趣。其中,PLA作为生物基塑料,是未来最有希望撼动石油基塑料传统地位的降解材料,将成为生物基塑料的主力军,国内外学者对以其为基体的复合材料做了大量的研究。而麻纤维又因其高强度和模量的优异力学性能及其分布广、绿色环保、价格低廉的经济优势,迅速成为当前高分子复合材料领域中的研究热点。本文以黄麻纤维、PLA生物基树脂为原料,采用溶解共混的加工方法先制备预成型件,然后利用热压工艺将预成型件放入模具中热压成黄麻纤维PLA复合材料。通过对不同纤维长度、含量、表面处理方法制备的复合材料进行性能测试,确定出最优的制备工艺,从而为今后植物纤维增强完全可降解材料的成型工艺设计提供一定参考。

1 材料与方法

1.1 材料

PLA(聚乳酸)树脂;黄麻纤维;二氯甲烷;Na2CO3;NaOH(分析纯);HNO3(分析纯);硅烷偶联剂KH-550。

1.2 仪器

JJ-1精密增力电动搅拌器;电子天平;DK-98-1电热恒温水浴锅;R-3201型热压机;YG065H多功能电子强力机;NICOLET5700 (尼高力)红外光谱仪;JSM-6390LV扫描电子显微镜(SEM)。

1.3 方法

1.3.1黄麻PLA复合材料的制备

将黄麻纤维预先在浓度为5%,浴比为1∶100,50℃ Na2CO3的溶液中浸泡30 min后,酸洗至中性后烘干至恒重,密封备用。

考虑二氯甲烷的熔点及其黄麻纤维在溶液中的分散性,预实验确定PLA的溶解条件为20℃恒温搅拌1.5 h制备成2%浓度溶液。

将黄麻纤维短切成3 mm, 5 mm, 10 mm, 15 mm四个不同长度,按黄麻纤维含量为10%重量百分比混入溶解后的PLA溶液,风干制备预成型件后热压成型,探讨纤维长度对复合材料性能的影响。

将5 mm黄麻纤维按10%, 20%, 40%, 50%, 55%五个不同重量百分比混入溶解的PLA溶液,风干制备预成型件热压成型,制备工艺见图1。探讨纤维含量对复合材料性能的影响。

图1 黄麻纤维PLA复合材料制备工艺

对黄麻纤维分别进行NaOH碱处理,HNO3酯化处理和KH-550偶联处理,并制备成复合材料,探讨不同预处理方法对复合材料性能的影响。

1.3.2性能检测及分析

(1)力学性能

拉伸试验:按照ASTM(D63814)和GB/T1447-2005标准,每种试样测试5次,取数据的平均值。

弯曲试验:按照ASTM(D790)标准,每种试样测试5次,取数据的平均值。

(2)断面微观形态

采用JSM-6390LV扫描电子显微镜对已断裂的复合材料样条的断口进行拍照,以观察其断口形貌。

(3)黄麻纤维内部结构的变化

取少量经过不同预处理后的黄麻纤维试样粉末用溴化钾压片制样,采用NICOLET5700(尼高力)红外光谱仪对其进行扫描测试。

2 结果与讨论

2.1 不同纤维长度及含量对黄麻纤维PLA复合材料力学性能的影响

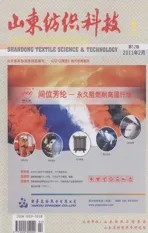

2.1.1不同纤维长度的影响(见图2)

图2 不同纤维长度黄麻纤维PLA复合材料的力学性能

由图2(a)和图2(b)可知,随着纤维长度的增加,复合材料的拉伸和弯曲性能都呈上升趋势,但是随着纤维长度的不断增加,复合材料力学性能增加趋势减缓。产生这种趋势的原因是:由纤维的临界长度理论知,长纤维的增强效果远远好于短纤维,一定长度范围内纤维越长,其与树脂基体间的界面粘结力越大,从而更好地传递及分散载荷;而随着纤维长度的继续增加,纤维的缠绕性增加,在基体中的分散性降低,从而其力学性能的效率趋缓甚至降低。

2.1.2不同纤维含量的影响(见图3)

图3 黄麻纤维长度为5mm时不同纤维含量黄麻纤维PLA复合材料的力学性能

由图3(a)和图3(b)可知,在黄麻纤维含量低于40%,黄麻纤维PLA复合材料的拉伸性能及其弯曲性能都随黄麻含量的增加而提高,其中拉伸强度的提高更为显著。从图3(a)中可以看出,当纤维含量为40%,拉伸强度最高,为58.2 MPa,从图3(b)中可以看出,当纤维含量为40%,复合材料的弯曲强度最高,为78.9 MPa。当纤维含量超过40%后,复合材料的性能逐渐下降。这说明复合材料中PLA基体含量随着黄麻纤维含量的增加而减少,当基体含量小于一定值时,树脂基体不能有效包覆起增强作用的黄麻纤维,黄麻纤维和PLA基体之间的粘着力下降,从而导致复合材料机械性能的下降。

2.2 不同预处理方法对黄麻纤维内部结构和黄麻纤维PLA复合材料力学性能的影响

2.2.1不同预处理方法对黄麻纤维内部结构的影响

图4 不同预处理方法后黄麻纤维的红外衍射图

经过不同预处理后的黄麻纤维的红外光谱见图4。由图4可看出,经NaOH和HNO3处理后的黄麻纤维在1050 cm-1处峰值的增强,C=O的伸缩振动加剧;而877 cm-1和2980 cm-1处出现两个明显的尖峰,说明羰基消失,半木质素被除去。

被KH-550预处理后,2930 cm-1处峰值变强,是由于KH-550中的酯基的引入所致;而在3 430 cm-1处羟基的强伸缩振动减弱,则主要是由于黄麻纤维大分子中的羟基与KH-550偶联剂发生了化学反应,形成氢键致使纤维大分子中的羟基数量减少。

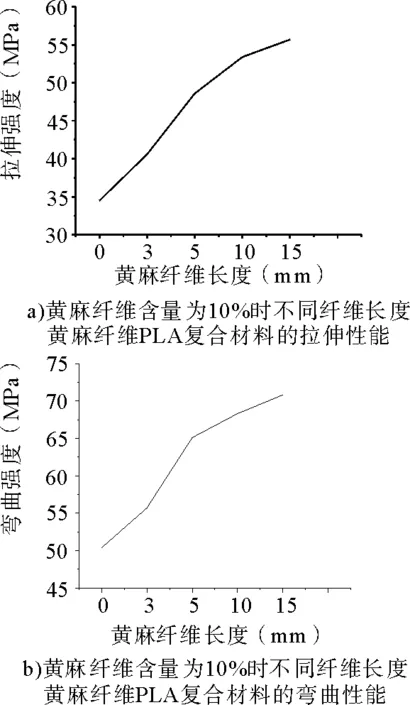

2.2.2不同预处理方法对黄麻PLA复合材料力学性能的影响

不同预处理后复合材料的力学性能如图5(a)和图5(b)所示。不同预处理方法都在不同程度上影响了复合材料的力学性能,其中KH-550处理对材料的拉伸性能的提高最为显著,拉伸强度提高了,最大值73.3 MPa, NaOH及HNO3处理后的复合材料拉伸纤维也分别增加到68.7 MPa和71.1 MPa。在复合材料弯曲性能的改善上NaOH的作用最优,当NaOH浓度为5%时达到最大值102.6 MPa。然而当处理液的浓度增加到一定程度后,复合材料的力学性能都明显下降,其中KH-550处理液的浓度对复合材料性能的影响最为敏感。

图5 预处理后黄麻纤维PLA复合材料的力学性能

产生上述变化的原因是因为预处理都会对纤维产生损伤,当浓度较小时对纤维的损伤程度小于对复合材料力学性能增加的程度,从而表现为复合材料力学性能的改善。但当处理液浓度超出一定范围后,纤维的损伤加剧,对PLA基体的增强作用降低,从而恶化复合材料的性能。

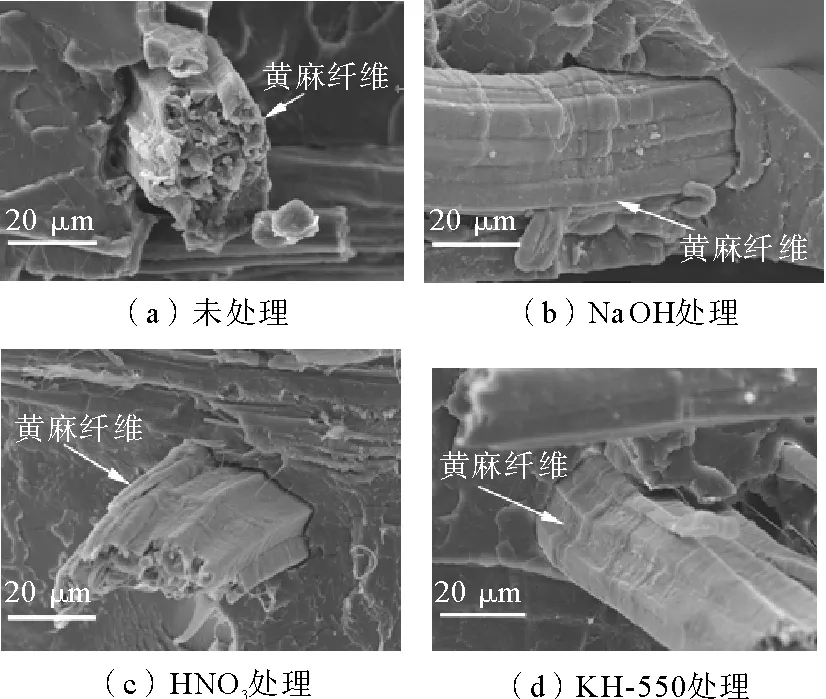

2.2.3不同预处理方法对黄麻PLA复合材料界面性能的影响(见图6)

图6 不同预处理后黄麻纤维PLA复合材料的拉伸断面形态SEM照片

从图6中可以看出,未预处理的纤维与基体间空隙较大,复合材料断裂端面参差不齐,黄麻纤维与PLA基体间空隙大;经硅烷偶联剂KH550预处理后的黄麻纤维PLA复合材料的基体断裂端口整齐,黄麻纤维与PLA基体连接紧密;经NaOH和HNO3处理后复合材料断裂端面形态介于未处理与KH-550预处理之间,且HNO3处理后的效果优于NaOH处理的效果。

产生上述差别的原因可能是由于经KH-550处理后的黄麻纤维大分子与PLA基体间形成了较为稳固的化学键连接;经HNO3处理后的黄麻纤维被酯化,亲水性的降低,减小了与疏水性的PLA基体之间的极性差异,从而使得两者间的粘结力增强;而经NaOH处理后,黄麻纤维表面粗糙度增加,较未处理时与PLA基体间的机械粘接力会增强,从而有利于一定程度上与PLA基体间粘结力的增加。

3 结论

3.1随着纤维长度增加,复合材料的力学性能都会趋于增大,并在纤维长度为15 mm达到最大的拉伸强度55.7 MPa和弯曲强度70.8 MPa;在纤维长度一定时,随着纤维含量的增加,复合材料的力学性能会先增大后减小,并在纤维含量为40%达到最大的拉伸强度58.2 MPa和弯曲强度78.9 MPa。

3.2在三种预处理方法中,KH-550偶联处理对复合材料的拉伸性能影响程度最大,复合材料的拉伸强度达到最大值73.3 MPa;NaOH预处理则对复合材料的弯曲性能影响更大,并在NaOH浓度为5%时,复合材料的弯曲强度达到最大值102.6 MPa。

3.3不同的预处理方法会对黄麻纤维表面形态及其内部大分子结构产生不同程度的影响,从而影响黄麻纤维和PLA基体间的界面效应。其中KH-550处理后的黄麻纤维因大分子中羟基的减少及和PLA分子间产生氢键偶联,使得黄麻纤维与PLA基体间粘结最紧密,这也从分子结构和界面的角度解释了三种预处理方法中,KH-550偶联处理对复合材料的影响最为显著的原因。

[1] 张春红,王荣华,陈秋玲,孙可伟.植物纤维在全生物降解复合材料中的应用研究进展[J].材料导报,2007,21(10):35—38.

[2] 严平.聚乳酸类可生物降解复合材料研究进展[J].广西轻工业,2009,25(1):22—23.

[3] Zhang Jianfeng, Sun Xiuzhi. Mechanical properties of poly (lacticacid) / starch composites compatibilized by maleic anhydride biomacromolecules[J]. Biomacromolecules, 2004,(5): 1446—1451.

[4] 王艳玲,戚嵘嵘,刘林波,胡凯.聚乳酸基木塑复合材料的相容性研究[J].工程塑料应用,2008,36(1):20—23.

[5] 张丽丽,张瑜,杭莲.影响PLA /黄麻复合材料降解性的工艺因素[J].纺织科技进展,2009,(5):69—71.

[6] 关庆文,王仕峰,张勇.生物降解PHBV/天然植物纤维复合材料的界面改性研究进展[J].化工进展,2009,28(5):828—831.

[7] 邓长勇,张秀成.聚乳酸/酯化纤维素复合材料的制备与表征[J].中国塑料,2009,23 (7):18—22.

[8] 王溪繁.竹原纤维PLA复合材料性能的研究[D].苏州:苏州大学,2009.

[9] Nina Graupner, Axel S. Herrmann, Jorg Mussig. Natural and man-made cellulose fibre-reinforced polylactic acid (PLA) [J]. Composites: Part A,2009,(40):810—821.

[10] 赵磊,俞建勇,刘丽芳,等.黄麻纤维增强复合材料的力学性能研究[J].山东纺织科技,2008,49(5):8—11.