双分梳转杯纺棉麻混纺纱工艺优化探析

2021-11-11汪飞宇李立轻

汪飞宇,李立轻,江 慧,汪 军

(东华大学 纺织学院,上海 201620)

大麻纤维吸湿排汗性能优良,有天然的抑菌保健功能和良好的生态性能,可在微生物作用及光热作用下自行降解[1],这些特性使大麻纤维有广阔的应用前景。转杯纺技术是诸多新型纺纱技术中最为成熟且应用最广的[2]。传统单分梳转杯纺由于只有1个分梳辊,在加工纺制混纺纱尤其是为获得特殊风格而使用两种及以上性能差异较大的纤维混纺时,必然会面临分梳效果不能兼顾的问题,使后续产品开发的风格及质量受限[3]。为克服单分梳转杯纺这一先天不足,就要对转杯纺的关键纺纱器材进行改造。即在原有转杯纺纱机上增加1个可独立控制转速的分梳辊,可依据各种不同纤维原料的需求分别配置满足其分梳要求的分梳辊型号,以双分梳技术实现分梳效果与纤维损伤的平衡。

1 试验

1.1 原料与设备

以大麻和棉纤维为原料。大麻纤维的测试线密度为2.9 dtex,断裂强度为6.52 cN/dtex,断裂伸长率较小,仅为3.09%,回潮率为9.84%,体积比电阻为2.5×108Ω·cm,质量比电阻为3.9×108Ω·g/cm2。试验用麻条定量为20.7 g/(5 m),试验用棉条定量为20.5 g/(5 m)。纺纱设备为东华大学实验室提供的单头双分梳转杯纺纱试验机。

1.2 试验方案

1.2.1 双分梳转杯纺棉麻混纺纱工艺优化设计

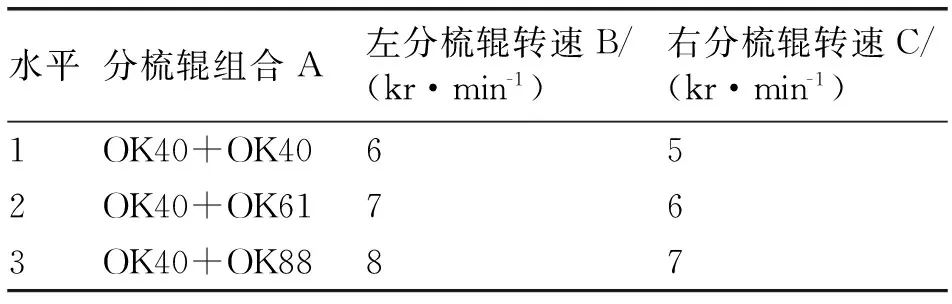

研究双分梳转杯纺的最优工艺组合,以纺制混纺比为70/30,捻度为800 捻/m的60 tex棉麻混纺纱为例,对双分梳辊配置组合、左分梳辊转速和右分梳辊转速3个因素进行正交优化设计试验。正交试验水平编码表如表1所示。

表1 正交试验水平编码

1.2.2 棉麻混纺纱极限混纺比与极限纱号

在双分梳最优纺纱工艺条件组合下与单分梳技术对比,探索双分梳技术开发纺制棉麻混纺纱的优越性,以及在双分梳纺制棉麻混纺纱时大麻纤维的极限混纺比与极限纱号。试验方案如表2和表3所示。

表2 极限混纺比试验方案

表3 极限纱线线密度试验方案

其中,以10%为步长依次增大混纺纱中大麻的比例,至无法成纱或成纱过程连续性不能满足生产需求;以10 tex为步长依次减小纺纱号数,至无法成纱或纺纱断头增多无法连续纺纱,再将纺纱号数在此基础上增加5 tex。

1.3 评价指标

纱线的力学性能和外观是评价纱线质量的重要因素,因此选择纱线的断裂强度、断裂伸长率、3 mm以上毛羽根数和条干不匀率作为评价纱线质量的重要指标,以此结果分析转杯纺纱机中分梳辊的配置组合与分梳辊转速对棉麻混纺纱质量的影响。

纱线和纤维的测试,均在标准温湿度条件下平衡后测得。

2 试验结果和分析

2.1 双分梳转杯纺对棉麻混纺纱工艺优化设计

由于本试验为三因素三水平正交试验,故采用正交表L9(34)安排试验,正交试验方案如表4所示。

表4 正交试验方案

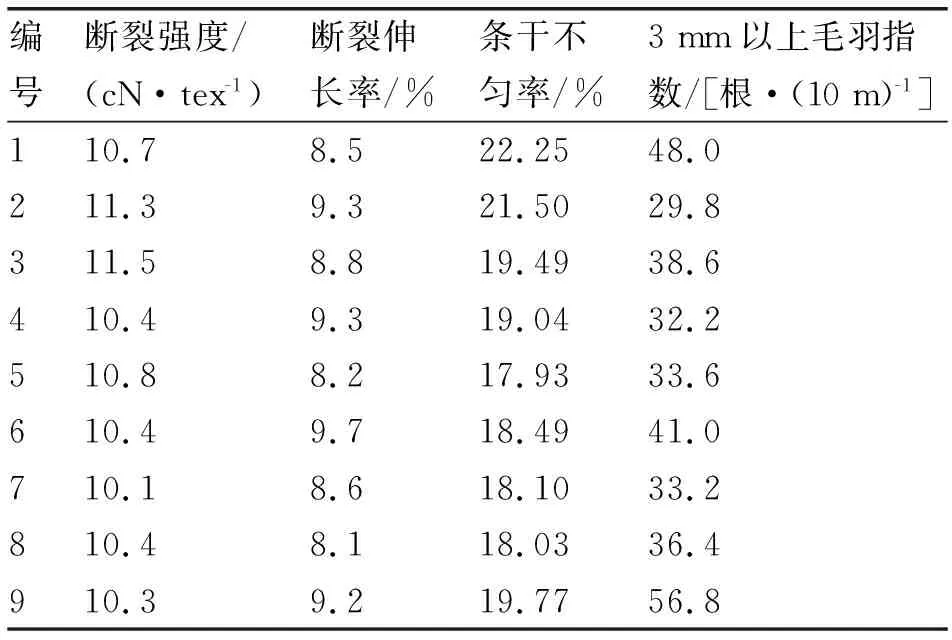

正交试验所纺纱线的测试结果如表5所示。

表5 正交试验方案下的成纱质量

成纱试验结果的极差分析结果见表6。各质量指标的影响因素分析与工艺优化组合见表7。

表7 影响因素分析与工艺优化组合

经咨询专家,并结合实际需求,将断裂强度、断裂伸长率、条干不匀率及毛羽指数各赋予0.3,0.1,0.3,0.3的权重,进而综合分析各因素对纱线质量的影响大小。同时将各因素的主次顺序按3,2,1赋值,可得因素A,B,C对纱线整体影响值分别为2.2,2.0,1.8,即因素A,B,C对纱线质量影响的重要程度依次为A→B→C。由此可得,左右分梳辊的型号组合对纱线质量的总体影响较大,而左、右分梳辊的转速对纱线质量的综合影响则相对较小。

按上述质量指标权重分配方法及主次顺序赋值,进行各因素水平对纱线质量影响程度的计算,可得表8,据此选取各因素最佳水平并最终得到最佳参数组合。

表8 各因素水平对纱线质量影响程度

由表8分析结果可知,双分梳转杯纺纱机纺制棉麻混纺纱的最佳纺纱工艺水平组合为A2B2C3,具体工艺组合为:左分梳辊用OK40型金属针布齿条,右分梳辊用OK61型金属针布齿条,左右分梳辊转速均为7 kr/min。

A2B2C3即为正交试验方案中5号试验组合,由表5可知,纱线各质量指标均处于较优水平,因而所得优化结果是可靠的。

2.2 棉麻混纺纱极限混纺比与极限纱号探索

在使用传统转杯纺纱机纺制棉麻混纺纱时,大麻纤维的极限占比只能达到30%,高于30%会导致无法接头成纱;纱线号数方面,在纺制低于60 tex的棉麻混纺纱时断头次数会急剧增多,也会因存在较多的粗细节导致纱线质量不达标。为了更好地体现大麻纤维的优良特性,开发出应用更广的细号棉麻混纺纱,在此探究双分梳转杯纺纱机开发出更细号数及更高混纺比的棉麻混纺纱的可能性。

2.2.1 棉麻混纺纱极限混纺比

经试验,在双分梳转杯纺纱单头试验机上成功纺制出棉麻混纺比为70/30,60/40,50/50,40/60的混纺纱,而且相较于传统单分梳纺制同规格混纺纱只能达到的30%大麻混纺比,双分梳的大麻混纺比已经翻了一番,完全能够生产出大麻风格的混纺纱,对于服装面料的开发也大有裨益。不同棉麻混纺比的纱线质量指标如表9所示。

表9 不同棉麻混纺比的纱线质量指标

2.2.2 棉麻混纺纱极限纱号

由于所纺混纺纱号数发生变化,部分纺纱参数也会发生变化,如捻度、张力系数等,因为这些参数的设置均需参考当时的纺纱状态,以保证纺纱过程的顺利及连续性。纱线号数与捻度对应如表10所示。不同号数的棉麻混纺纱质量指标如表11所示。

表10 纱线号数与捻度

表11 不同号数棉麻混纺纱质量指标

在双分梳转杯试验机上继续探索纺制棉麻混纺纱的极限混纺比与极限纱号。得到结论:在双分梳转杯纺纱试验机上纺制60 tex、捻度为800 捻/m的混纺纱时,大麻比例可高达60%;在纺制棉麻混纺比为70/30的混纺纱时,极限纱号可达到30 tex,远高于传统单分梳转杯纺所能达到的60 tex,这表明双分梳转杯纺纱机在开发细号、高混纺比棉麻纱线时性能远优于传统单分梳技术。

3 结论

3.1与传统单分梳辊转杯纺纱机相比,双分梳转杯纺技术对性能差异较大纤维组合的混纺纱梳理更充分。双分梳转杯纺技术在纺制棉麻混纺比为70/30、捻度为800 捻/m、纱号为60 tex的棉麻混纺纱时,最优工艺组合为OK40(梳棉)+OK61(梳麻),分梳辊转速均为7 kr/min。

3.2双分梳棉麻混纺纱大麻纤维的极限混纺比为40/60,较单分梳大麻混纺比例提高100%,极限纱号为30 tex,较单分梳提高了1倍。这说明双分梳技术生产性质差异较大混纺纱的优越性,因而应用前景广阔。