组合催化剂在柴油加氢装置的应用

2011-01-03徐如明

徐如明

组合催化剂在柴油加氢装置的应用

徐如明

(中国石化上海石油化工股份有限公司炼油事业部,200540)

介绍了 FHUDS-2和 FHUDS-5催化剂组合在柴油加氢装置上的工业应用情况。应用情况表明使用 FHUDS-2和 FHUDS-5催化剂组合装填,在高空速条件下加工处理含硫质量分数为 1%左右的直馏柴油、焦化汽柴油、催化柴油及减压轻柴油混合油,可以生产符合沪Ⅳ排放标准要求的清洁柴油产品,并显示出该催化剂组合装填对原料油良好的适应性。

组合催化剂 柴油加氢装置 清洁柴油

中国石化上海石油化工股份有限公司 (以下简称上海石化)3 300 kt/a柴油加氢精制装置由中国石化工程建设公司 (SEI)设计,设计原料由直馏柴油 (197.62 t/h,占 50.3%)、焦化柴油(110.71 t/h,占 28.2%)、焦化汽油 (58.33 t/h,占 14.8%)和催化柴油 (26.19 t/h,占 6.7%)组成。该装置于 2007年 6月开工,催化剂使用中国石油化工股份有限公司抚顺石油化工研究院(FR IPP)开发的 FH-UDS高活性柴油加氢精制催化剂,主要生产普通柴油。原设计目标是生产欧Ⅲ标准 (含硫的质量浓度小于 350 mg/L)柴油,因此装置体积空速较大 (为 2.2 h-1),并为生产符合欧Ⅳ标准 (含硫的质量浓度小于 50 mg/L)的清洁柴油预留了反应器位置。

根据上海石化柴油质量升级计划及加氢装置实际运行情况,在 2010年 5月装置大修期间更换了 FR IPP最新开发的 FHUDS-2和 FHUDS-5催化剂组合装填技术,柴油质量按沪Ⅳ标准 (与欧Ⅳ标准相当,含硫的质量浓度小于 50 mg/L)设计,于 2010年 8月对柴油进行了标定。2010年 10月 28日至 12月底,已连续生产沪Ⅳ柴油 400 kt左右,产品质量稳定。

1 催化剂物化性质

FHUDS-2是 FR IPP针对催化柴油、焦化柴油等二次加工油品而开发的柴油超深度加氢脱硫催化剂,具有加氢脱氮和芳烃饱和活性好等优势。此外,FR IPP在成功开发和应用推广 FHUDS、FHUDS-2和 FHUDS-3等系列催化剂的基础上,针对加工直馏柴油或直馏柴油与部分二次加工柴油混合油并生产超低硫清洁柴油的需要,通过载体制备方式的创新及金属负载后分散性能的调变等改进措施,弥补了有机络合技术制备催化剂初期活性高但稳定性不足的缺陷,同时也解决了载体孔径增加与比表面积及酸性降低的矛盾,并提高了有利于大分子硫化物脱除的直通形孔道比例。2009年在试验室成功开发了 FHUDS-5 Mo-Co型柴油深度加氢脱硫催化剂。FHUDS-5催化剂的加氢脱硫和加氢脱氮活性得以明显提高,在相同条件下加工同一原料油时,其所需反应温度比 FHUDS和 FHUDS-3催化剂降低 10℃以上;加工含减压蜡油等较重馏分混合油时,其反应温度也比国外同类型参比催化剂降低 20℃以上,因此更适合用于加工高硫柴油馏分原料,生产超低硫清洁柴油产品,具有超深度加氢脱硫好、装填密度低及氢耗低等特点,尤其适合大分子硫化物的脱除。

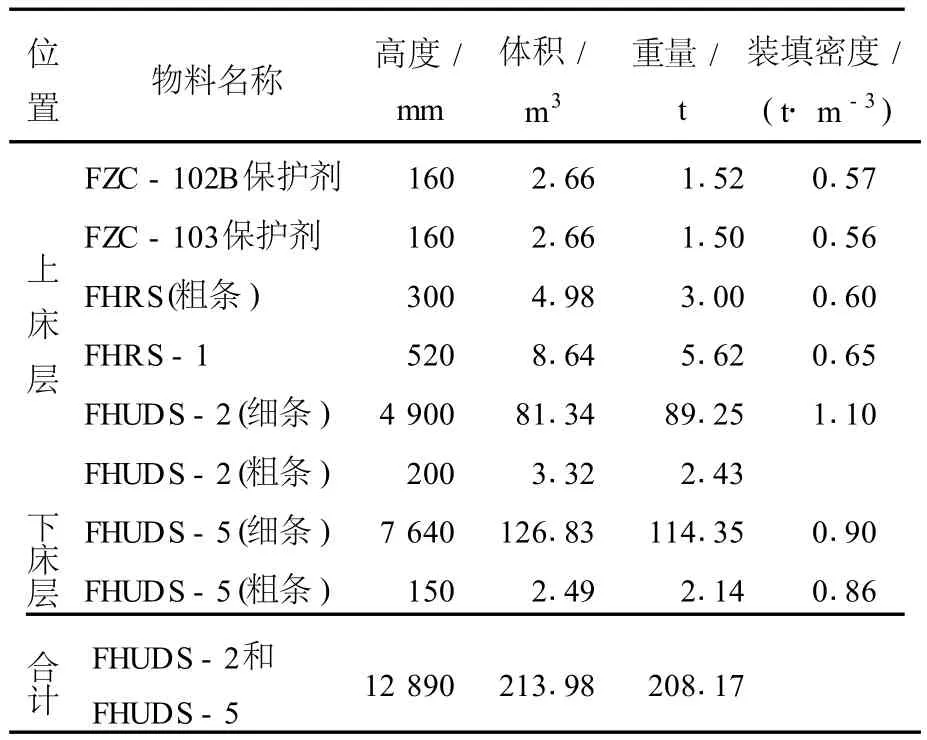

FR IPP针对上海石化 3 300 kt/a柴油加氢装置原料油性质及现有工况的特殊性,进行了不同催化剂级配方案的考察,分别采用 FHUDS-2、FHUDS-5催化剂及 FHUDS-2与 FHUDS-5组合催化剂进行了验证试验。试验结果表明FHUDS-2与 FHUDS-5组合催化剂 (FHUDS-2与 FHUDS-5装填体积比为 40∶60),可以更好地满足上海石化生产欧Ⅳ标准清洁柴油的需要,同时装填少量 FHRS加氢捕硅催化剂。催化剂的物化性质见表 1。

表 1 催化剂物化性质

2 催化剂应用情况

2.1 催化剂装填

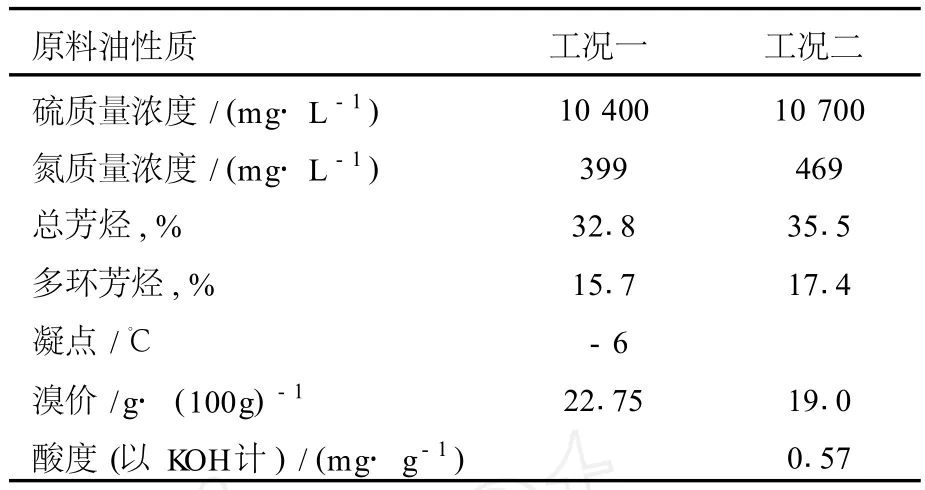

上海石化 3 300 kt/a柴油加氢装置采用热壁反应器,分上下两个床层,中间设有冷氢箱。催化剂的装填由上海阳申石化设备安装公司完成,装填采用密相装填方法,整个装填过程历时 135 h。从表 2可见,柴油加氢装置共计装填 FHUDS-2催化剂 84.66 m3,FHUDS-5催化剂 129.32 m3。催化剂装填数据见表 2。

表 2 反应器实际装填数据

2.2 装置开工

由于 FHUDS-2和 FHUDS-5催化剂均为新型Ⅱ活性中心型催化剂,不能高温干燥,因此,干燥步骤省略。整个开工过程分为催化剂预硫化、催化剂初活稳定以及引进催化柴油与焦化汽柴油。

2.2.1 催化剂预硫化

催化剂预硫化是指催化剂在氢气存在下,硫化剂分解生成 H2S,H2S使催化剂金属组分由氧化态转化成相应的硫化态。经过预硫化的加氢催化剂,其加氢活性和活性稳定性均优于其前身物氧化态催化剂[1]。在预硫化过程中,关键是要避免金属氧化态在与 H2S反应转化成硫化态之前被热氢还原。所以,催化剂预硫化时,必须控制好预硫化温度与循环氢中 H2S质量浓度的关系,在H2S未穿透催化剂床层前,床层最高点温度不应超过 230℃。

采用直馏柴油做硫化油,硫化剂为二甲基二硫 (DMDS)。硫化工艺条件为:反应器入口压力5.0~6.8 MPa,体积空速 1.5 h-1,氢油体积比500~900。升温和恒温过程非常平稳,循环氢中硫化氢质量浓度始终保持在 10 g/L左右,注硫量和硫化时间均达到理论要求,保证了催化剂的硫化效果。

2.2.2 催化剂初活稳定

为了避免催化剂初活性阶段发生超温和快速失活,通常需要用质量较好的直馏馏分油作为原料,先行接触刚刚预硫化结束的催化剂,使催化剂在接触少量杂质的情况下缓慢结焦失活,直至催化剂的活性基本稳定下来。这一过程即所谓的催化剂初活稳定阶段[2]。Akzo Nobel公司曾经在中试装置上进行了二次加工油加氢精制装置催化剂预硫化后是否直接引入劣质原料油的对比试验,结果表明:装置直接引入二次加工油可使得催化剂的活性损失约 10%,而且这种活性损失在后来的运转中无法得到恢复[3]。

催化剂预硫化结束后,将反应器入口温度降至 280℃进行催化剂初活稳定,稳定用油为直馏柴油,初活稳定期间进料量 200 t/h,高分压力6.1 MPa,循环氢流量 180 000 m3/h。

2.2.3 引进催化柴油与焦化汽柴油

催化剂经过初活稳定后,再分别引进催化柴油和焦化汽柴油,调整好操作,精制柴油硫质量浓度分析为 500μg/g,其他指标也全部满足要求,装置进入正常生产,开车取得圆满成功。

2.3 催化剂组合应用结果

为了考察 FHUDS-5催化剂的性能和 3 300 kt/a柴油加氢装置采用 FHUDS-2和 FHUDS-5组合装填在高空速条件下生产低硫柴油时对原料油的适应性,装置在稳定运转 2个半月后,于2010年 8月 24-27日,在 90%负荷及满负荷处理量下考察了装置生产标准清洁柴油的可行性,并进行了产品质量、硫分布、综合能耗及物料平衡等方面的技术标定,2010年 10月 28日起正式生产沪Ⅳ标准柴油。

标定方案分两个工况:

(1)标定工况一,装置加工能力为 90%负荷(进料量为 354 t/h),生产沪Ⅳ标准柴油方案

实际标定时总处理量为 379.41 t/h(负荷达96%),标定原料油为直馏柴油 54.8%、焦化汽柴油 40.3%和催化柴油 4.9%的混合油。主催化剂体积空速为 1.96 h-1,柴油产品符合沪Ⅳ排放标准要求。

(2)标定工况二,装置加工能力为 100%负荷(进料量为 393 t/h),生产沪Ⅳ标准柴油方案

标定工况二实际处理量为 405.54 t/h(负荷达 103%),其中直馏柴油占 58.0%、焦化汽柴油占 37.1%、催化柴油占 4.9%。主催化剂体积空速为 2.2 h-1,柴油产品负荷沪Ⅳ排放标准要求。

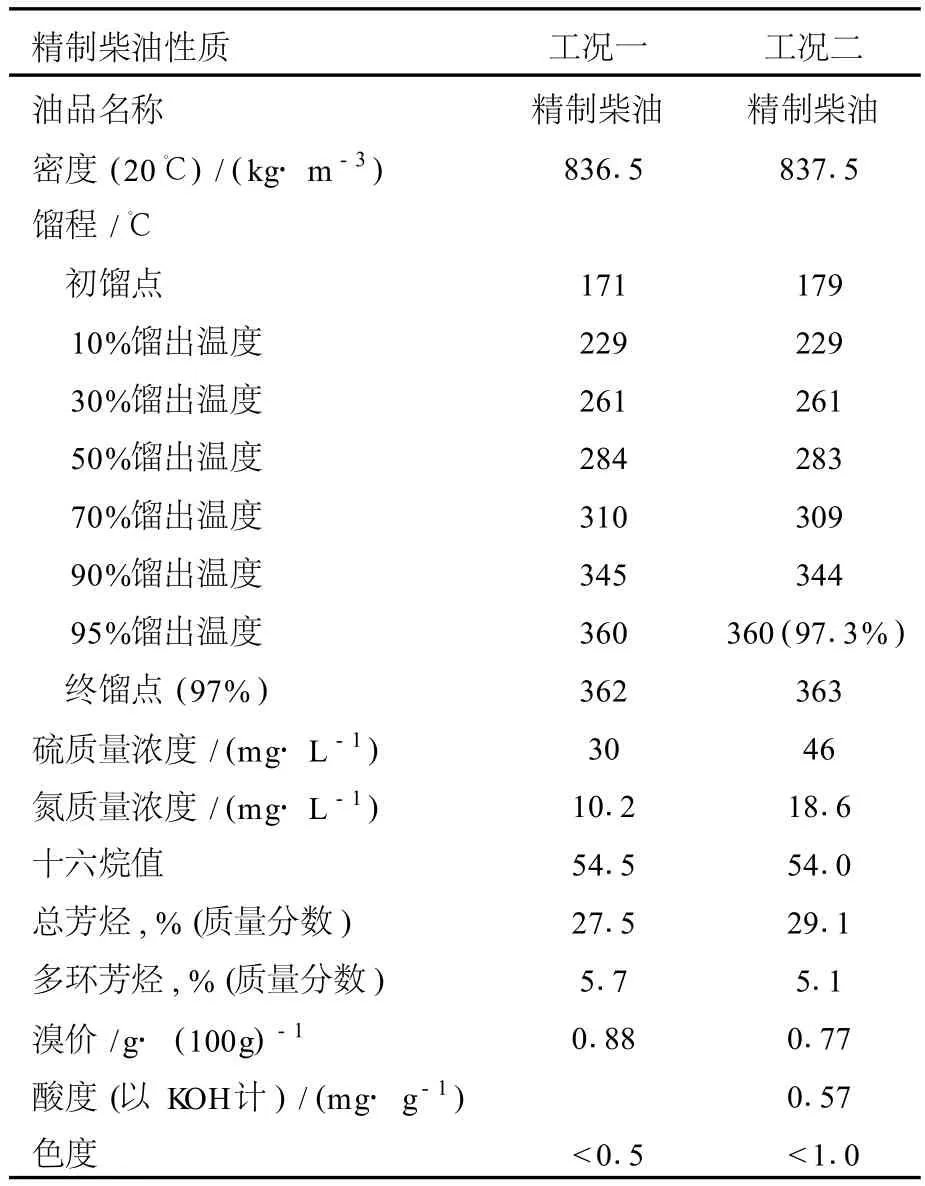

装置标定结果见表 3~5。

表 3 标定时原料油性质

续表3

表 4 标定时操作条件

表 5 标定时精制柴油性质

标定结果表明:处理直馏柴油、焦化汽柴油及催化裂化柴油的混合油,采用 FHUDS-2和FHUDS-5催化剂组合装填。在入口温度320℃,平均温度 352~358℃,主催化剂体积空速 2.1~2.25 h-1、高分压力 6.5 MPa等条件下,柴油产品硫的质量浓度为 30~46 mg/L、十六烷值54.0~54.5、多环芳烃的质量分数 5.1%~5.7%,主要指标满足欧Ⅳ排放标准清洁柴油质量要求。高空速条件下生产沪Ⅳ标准柴油时标油能耗为12.682~13.771 kg/t,明显低于设计值 17.595 kg/t。

3 正式生产沪Ⅳ标准柴油情况

2010年 10月 28日起正式生产沪Ⅳ标准柴油 (之前按普通柴油生产,含硫质量分数按小于0.2%)。装置在生产沪Ⅳ排放标准清洁柴油生产期间,总处理量为 404.79 t/h(负荷达 103%),其中直馏柴油占 48.4%、焦化汽柴油占 39.6%、减一线占 12%。装置生产沪Ⅳ标准柴油操作情况见表 6。

表 6 生产沪Ⅳ标准柴油时操作条件

应用结果表明:原料油为含硫质量分数为 1%左右的直馏柴油、焦化汽柴油及减一线混合油,采用 FHUDS-2和 FHUDS-5催化剂组合装填,在反应器入口温度 320℃、反应器出口温度 371℃、催化剂体积空速 2.2 h-1、高分压力 6.7 MPa等条件下,产品质量主要指标满足沪Ⅳ排放标准清洁柴油质量指标。只是 11月 1日原料油中的硫的质量分数由 1.02%上升至 1.08%,精制柴油硫的质量浓度为 74.4 mg/L。通过操作调整,处理量由 385 t/h降至 355 t/h,反应器出口温度由 370℃升至373℃,精制柴油的硫质量浓度降为 19 mg/L。

为了能稳定生产沪Ⅳ柴油,操作时应该注意:

(1)3 300 kt/a柴油加氢控制反应器入口压力在 7.5MPa以上,以提高反应氢分压,避免在较低压力下运行造成催化剂积炭上升并不可逆转,提高高温运转的稳定性;

(2)生产沪Ⅳ柴油期间控制 3#常减压减一线油及催化柴油的 95%馏出温度不超过 360℃,以保证装置稳定生产沪Ⅳ标准柴油;

(3)为减缓催化剂失活速率,生产沪Ⅳ标准柴油时运转初期反应器出口最高温度控制不超过380℃,若反应器出口最高温度超 380℃则适当降量;

(4)为减少有机硅油随焦化汽柴油进入3 300 kt/a柴油加氢装置造成的催化剂硅中毒失活,确保对焦化装置使用的低硅消泡剂每批次进行分析;

(5)反应器上床层下部径向温差较大,可达20~25 K,且上床层的平均温升达 44 K左右,可能是反应器内部分配盘水平偏差或罩泡高低不均引起物流分配不均造成。由于只有上床层存在径向温差,同时上床层最高点温度与下床层上部进料温度相当,不会出现过高热点影响装置长周期运转,因此装置保持现有模式也可以长周期运转下去,不需要停工处理。

4 结论

FHUDS-2和 FHUDS-5组合催化剂在上海石化 3 300 kt/a柴油加氢装置的应用结果说明:

(1)FHUDS-2催化剂加氢活性好,装填在反应器上床层,可以充分发挥 FHUDS-2催化剂较低温度下芳烃饱和的优势,有利于多环芳烃的饱和;FHUDS-5催化剂装填在反应器下床层可以充分发挥Mo-Co型催化剂在高空速条件下在较高温度区域的超深度脱硫优势,有利于大分子硫化物的脱除。

(2)使用 FHUDS-2和 FHUDS-5催化剂组合装填,在高空速条件下加工处理含硫质量分数1%左右的直馏柴油、焦化汽柴油、催化柴油及减压轻柴油混合油,可以生产符合沪Ⅳ排放标准要求的清洁柴油产品,FHUDS-2和 FHUDS-5催化剂组合装填显示了对原料油良好的适应性。

ABSTRACT

[1] 李大东主编.加氢处理工艺与工程[M].北京:中国石化出版社,2004:478.

[2] 李大东主编.加氢处理工艺与工程[M].北京:中国石化出版社,2004:618.

[3] 吴华.FH-UDS柴油深度加氢脱硫催化剂的工业应用[J],当代化工,2008(3):283-285.

The industrial application situation of combined catalyst of FHUDS-2 and FHUDS-5 in diesel hydrogenation unitwas introduced.Result showed thatwith the loading of combined catalyst of FHUDS-2 and FHUDS-5,clean diesel productmeeting Shanghai IV emission standard could be produced through treatment of straight-run diesel oil,Coker gasoline and diesel,blending oil of FCC diesel and vacuum light diesel with mass fraction of sulfur of about 1%under high air speed condition;and the loading of combined catalyst of FHUDS-2 and FHUDS-5 showed good adaptability for the material oil.

Application of Combined Catalyst in D iesel Hydrogenation Un it

Xu Ruming

(Refining D ivision,SINOPEC Shanghai Petrochem ical Co.,L td.200540)

combined catalyst,diesel hydrogenation unit,clean diesel

1674-1099 (2011)02-0043-05

TQ426.95

A

2011-02-28。

徐如明,男,1999年毕业于空军政治学院经济管理专业,工程师,现任中国石化上海石油化工股份有限公司炼油事业部经理。