节能新技术在芳烃装置改造中的应用

2011-01-03夏文女

夏文女

(中国石化上海石油化工股份有限公司芳烃事业部, 200540)

项目评价

节能新技术在芳烃装置改造中的应用

夏文女

(中国石化上海石油化工股份有限公司芳烃事业部, 200540)

针对该装置存在的问题,结合实例介绍了芳烃装置先进的节能技术和效果,并提出了具体的改造措施。预计改造后对二甲苯装置的燃动能耗可降低 26.1%~39.2%,节能效果显著。

芳烃装置 节能新技术 改造 应用

中国石化上海石油化工股份有限公司 (以下简称上海石化)芳烃事业部共有 2套芳烃生产装置,即芳烃 1#装置 (包括 1#连续重整装置及下游装置)和芳烃 2#装置 (包括 2#连续重整装置及下游装置)。芳烃 1#装置建于上世纪 80年代,工艺技术比较落后,存在加热炉多、空冷器 (水冷器)多、设备性能差、缺少热集成系统等问题,因此装置的能耗水平远高于 2009年建成投用的芳烃 2#装置。为降低芳烃 1#装置能耗,拟采用节能新技术对该装置进行改造。

1 装置概况

1.1 工艺流程

芳烃 1#装置以加氢裂化重石脑油为主要原料,通过催化重整、芳烃抽提、二甲苯精馏、吸附分离、歧化与烷基转移和二甲苯异构化等工艺过程,生产苯和对二甲苯 (PX)。图 1所示为芳烃 1#装置工艺流程。

这 2套芳烃装置工艺流程基本相同,均以加氢裂化重石脑油为主要原料,原料性质能够满足重整装置的进料要求,因此工艺流程中没有预加氢处理单元。

1.2 芳烃 1#装置能耗构成与分布

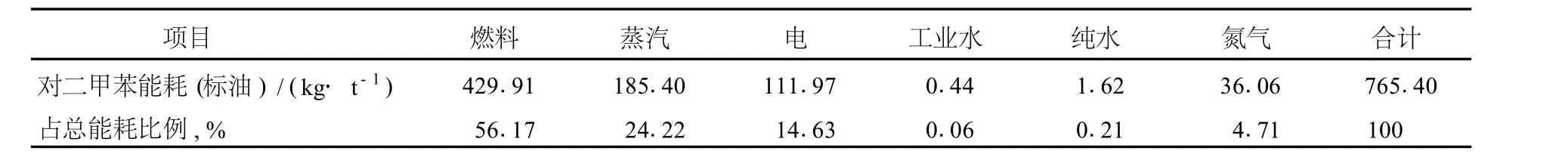

表 1为芳烃 1#装置对二甲苯能耗构成数据。由表 1可见,该装置的能耗以燃料、蒸汽和电为主,其中燃料消耗最高,占总能耗的 56.17%,工业水、纯水所占的比例很小。

表 2为按单元与产品类别划分的芳烃 1#装置燃动能耗分布数据。

从表 2数据可以看出,芳烃 1#装置能耗以对二甲苯生产区域为主,占整个装置总能耗的68.31%。

表 1 芳烃 1#装置对二甲苯燃动能耗构成*

表 2 芳烃 1#装置燃动能耗分布 %

综合以上分析,芳烃 1#装置节能改造重点是降低对二甲苯生产区域的能耗,尤其是燃料消耗。因此,拟对芳烃 1#装置的歧化单元、吸附分离单元、异构化单元和二甲苯分离单元进行以节能降耗为主、扩能为辅的技术改造。设想通过低温热的回收利用及采用新型催化剂 (吸附剂),降低对二甲苯生产区域的能耗;通过回收烟气余热降低加热炉的燃料气消耗;通过利用新型换热设备(塔内件)及热集成技术降低对二甲苯生产区域的能耗,特别是燃料气的消耗。

2 节能改造措施

2.1 采用热集成技术

芳烃 1#装置中,对二甲苯生产区域的精馏塔数量较多,且负荷均较大,大部分精馏塔用加热炉单独供热,塔顶潜热采用空冷器和水冷器进行冷却,能量浪费严重,而采用热集成技术可改变这种情况。

所谓热集成技术,就是根据烃类沸点及冷凝温度,随操作压力升高而升高这一特点,当装置中有几个精馏塔同时运行时,可以通过设计使这几个塔在不同的压力和温度下操作,将高温塔塔顶流出气体的冷凝热提供给低温塔塔底再沸器,将高温塔的塔釜液提供给需要较高品位热源的精馏塔再沸器热源,以实现热源的联合应用。

以芳烃 2#装置为例,其甲苯塔的热联合流程如图 2所示。歧化单元中甲苯塔通过提压操作,塔顶蒸汽作为苯塔再沸器的热源,甲苯塔塔底采用再沸炉供热。甲苯塔塔底再沸炉设计热负荷约30.9 MW,在提供苯塔和甲苯塔热量后,多余的热量由甲苯塔塔顶空冷器进行调节,提高了热量的利用率。

芳烃 1#装置的节能改造中,拟对二甲苯塔、甲苯塔采用加压操作,回收的二甲苯塔顶冷凝热量用作吸附分离塔底重沸器的加热热源;回收的甲苯塔顶的冷凝热用作苯塔底重沸热源,使塔间的能量得到综合利用,有效地降低燃料消耗,从而降低对二甲苯生产区域的能耗。

2.2 采用新型换热设备 (塔内件)

2.2.1 板式换热器

芳烃 1#装置中,歧化单元和异构化单元进、出料换热器均采用了普通管壳式换热设备,回收到的热量较小。

板式换热器是采用波纹板片作为传热元件,每 2张板片对扣后形成一个传热单元,即板管,板束、板片间采用专用程控氩弧焊焊机进行焊接,全焊接式板束装在压力壳内。与传统的普通壳式换热设备相比,板式换热器热端温差小、压力低、回收的热量多,其传热效率是管壳式换热器的 2~3倍。

表 3为某芳烃歧化装置的歧化反应器进、出料换热器更换为板式换热器后各设备的负荷变化情况[1]。从表 3中可以看出,更换为板式换热器后,进料加热炉热负荷下降 70%以上。更换前所需的燃料气流量为 1 400 m3/h,而更换后仅需545 m3/h,节能效果明显。

表 3 更换换热器前后设备热负荷比较 MW

在这次节能改造中,拟将歧化进料换热器、异构化进料换热器将改换成焊板式换热器,以降低燃料气消耗。

2.2.2 高通量管换热器

芳烃 1#装置中,苯塔重沸器采用了普通的管壳式换热设备,抽余液塔重沸器、抽出液塔重沸器以及脱庚烷塔重沸器等塔器均采用加热炉加热,燃料消耗量很大。

高通量管换热器,又称为多孔表面管换热器,是一种通过传热表面处理,使管壳式换热器再沸腾传热下得到强化的换热器。与普通的换热器相比,高通量管换热器可较大幅度的提高传热系数,尤其适用于有相变的传热过程,换热效果成倍提高。多孔高通量换热管加工中过程中,采用了特定的喷涂技术,在换热管束外表面或内表面烧结上一层微观多孔微粒层[2],这一层多孔金属既增加了表面热交换面积,又为相变提供了大量的促进气泡形成的活性核心,大大提高了传热速率。

表 4为某厂催化裂化装置普通型换热器更换成高通量换热器后性能比较[1]。更换高通量换热器后,总传热系数平均提高 89%,管束质量减少 25%,设备运行负荷提高 16%,所需加热蒸汽的温度降低,高通量换热器强化传热效果显著。

在这次节能改造中,拟将苯塔重沸器更换成高通量管换热器,将抽余液塔、抽出液塔重沸器的加热炉改为高通量管换热器。新增的换热器将全部采用高通量管换热器,以使燃料气消耗降低,从而降低对二甲苯生产区域的能耗。

表 4 使用不同换热器运行参数对比

2.2.3 高效塔盘

芳烃 1#装置中,二甲苯塔与抽余液塔等塔盘采用了普通筛孔塔板或导向浮阀塔板,分离精度较差,回流比较大,冷凝能耗和再沸能耗均较高。

塔盘是板式分离塔的核心,是气液接触进行热量传递和质量传递的场所。近年来研制开发的新型塔盘[3-4]可较大幅度提高塔的分离效率,降低回流比,减少塔底加热炉或重沸器的热负荷。中国石油化工股份有限公司洛阳分公司采用复合孔微型阀高效塔盘,对二甲苯单元 6个塔器的塔盘进行了更换[5],与改造前相比,更换塔板后加热炉的塔板效率提高 10%以上,其中抽余液塔塔板效率提高了 25%,二甲苯单元 6个塔节能总量达到 16.785 MW。

芳烃 1#装置改造中,二甲苯塔、抽余液塔等塔器拟选用复合孔微型阀等新型高效塔盘。通过高效塔盘的使用,在保证产品纯度的前提下,减少回流量,降低对二甲苯生产区域的能耗。

2.3 回收利用低温热

芳烃 1#装置流程长,循环物料多,分离过程多,塔器多,大部分塔都是常压操作,塔顶操作温度一般在 120~160℃,回流温度 60~90℃,塔顶冷凝低温热多。由于大部分的低温热难以在装置内部消化,多采用空冷、水冷的方式进行冷却。一套 250 kt/a的芳烃装置没有回收的低温热就达到88.35 MW,相当于浪费 200 kg标油。对二甲苯装置的低温热源若用来产生 0.4 MPa蒸汽,按照热负荷 88.35 MW、1 kg的 0.4 MPa蒸汽相当于2.09 MJ热量计算,其流量可达 152 t/h;若用来发电,年发电量可达到 1.22×108kW·h,节能效果明显。

在芳烃 1#装置的节能改造中,设想把抽余液塔、抽出液塔和甲苯塔多余的冷凝热用来发生0.4 MPa的蒸汽,该蒸汽通过新建的二甲苯塔底重沸炉对流段过热至 200℃并送出装置,作为新建 1 000 kt/a连续重整装置 (3#重整装置)氢增压机的透平驱动蒸汽和其他装置的加热热源,改变以往透平机采用 3.5MPa蒸汽或 1.0MPa蒸汽的状况,降低对二甲苯生产区域的能耗。

2.4 回收烟气余热

普通加热炉的烟气排放温度一般在 300℃左右,直接排放不仅浪费热量,还会造成大气污染。烟气余热回收技术是将烟道气从烟道引出,与进入加热炉炉膛的燃烧空气换热,以此提高燃烧空气温度,减少加热炉燃料消耗,从而实现烟气余热利用的目的。目前烟气余热回收系统一般采用热管技术、搪瓷管技术、水热媒技术和扰流子技术。以芳烃部 3#芳烃联合装置为例,5台加热炉的余热回收系统投用后,加热炉的平均热效率提高5%以上。

在芳烃 1#装置的节能改造中,对新增的二甲苯塔重沸炉计划采用下置式热管空气预热器回收烟气余热,用来预热燃烧用空气,以减少加热炉的燃料消耗。

2.5 采用新型、高效催化剂和吸附剂

重整、歧化、异构化单元的催化剂以及对二甲苯吸附剂的性能关系到芳烃装置的优化运行、产品的收率以及各项技术经济指标,也直接影响到装置的能耗。因此选择高性能催化剂对装置整体效益的提高有着重要的意义。

芳烃 1#装置的节能改造中,设想在反应器以及循环氢压缩机不作改动的前提下,通过选用新型、高效歧化、异构化催化剂以及吸附剂,提高对二甲苯产能,降低对二甲苯生产区域的能耗。

歧化及烷基转移催化剂,拟选用中国石化上海石油化工研究院最新研发的 HAT-100催化剂。该催化剂能够提高歧化进料中重芳烃质量分数、反应转化率以及目的产物选择性,每年可增产二甲苯 4%,而装置能耗下降 5%。

二甲苯异构化催化剂,拟选用中国石化石油化工科学研究院最新研发的 R IC-200乙苯转化型催化剂。其性能与目前使用的 SKI-400相比,在保持较高的乙苯转化率的条件下,乙苯转化为二甲苯的选择性更好。实验室评价结果表明,R IC-200催化剂已经达到了国外同类产品的水平。通过使用 R IC-200催化剂,预计可使异构化反应平衡时对二甲苯与混二甲苯的质量比从22.5%提高到 23.2%,而对二甲苯生产区域的能耗没有增加。

吸附剂拟选用 UOP ADS-37吸附剂,相对于芳烃 1#装置目前使用的 ADS-7吸附剂,ADS-37的装剂量可下降 10%,其吸附容量、对二甲苯吸附选择性以及产品纯度均有望得到不同程度的提高,能耗也将有所下降。

3 预期节能效果

通过实施上述改造,预计芳烃 1#装置中对二甲苯区域燃动消耗可降低 26.1%~39.2%,节能47.0~70.5 kt标油 /t。同时 ,在歧化、异构化装置反应器、循环氢压缩机以及吸附装置吸附塔不作改动的前提下,通过选用新型催化剂和吸附剂来提高装置处理能力,预计对二甲苯年产能可提高 30%~50%。

ABSTRACT

[1] 矫明,徐宏,夏翔鸣,等.芳烃歧化装置节能改造方案研究[J].现代化工,2007,27(10):43-45.

[2] 刘阿龙,徐宏,王学生.烧结型表面多孔管综述[J].石油化工设备,2005,34(1):47-49.

[3] 左美兰.塔板最新研究和展望[J].化学工业与工程技术,2009,30(1):27-31.

[4] 李友松,倪晓亮.复合孔微型高效浮阀塔盘在对二甲苯装置抽余液塔中的应用[J].化工进展,2006,25(6):714-717.

[5] 高国正,唐孟海.芳烃联合装置的节能优化改造[J].石油和化工节能,2009(6):32-34.

In order to solve the problems in aromatic plant,detailed measures for reformation were raised based on introduction of the advanced energy-saving technologies and effects for aromatic plants.It ispredicted that the energy consumption of fuel and power in PX plant could decrease 26.1%~39.2%after reformation.

Application of New Energy-saving Technology in Technical Reform of Aromatic Plant

XiaWennü

(A rom atic D ivision,S INOPEC Shanghai Petrochem ical Co.,L td.200540)

aromatic plant,new energy-saving technology,refor mation,application

1674-1099 (2011)02-0011-05

TE09

A

2010-12-30。

夏文女,女,1965年出生,1986年毕业于上海石油化工化工高等专科学校有机化工专业,工程师,现从事技术管理工作。