常减压装置电脱盐的工艺优化

2011-01-03金丽萍

金丽萍

(中国石化上海石油化工股份有限公司炼油事业部, 200540)

工业化应用

常减压装置电脱盐的工艺优化

金丽萍

(中国石化上海石油化工股份有限公司炼油事业部, 200540)

脱后原油盐的质量浓度与塔顶低温腐蚀有非常重要的联系,而中国石化上海石油化工股份有限公司炼油事业部常减压装置脱后原油盐的质量浓度和三顶腐蚀却缺乏关联。从改变原油中盐的质量浓度分析方法入手,进而通过分析影响电脱盐效率的操作因素及装置现状,有选择地对原油脱盐条件,如脱盐温度、电场强度、注水量、破乳剂注入量及混合强度等进行调整,使脱后原油盐的质量浓度及塔顶铁离子合格率都有不同程度提高。

电脱盐 腐蚀 操作 优化

电脱盐系统是常减压装置安全生产、平稳运行、降低能耗、减少设备腐蚀、结垢以及满足原油深加工需要的重要保障,在炼油厂占据重要地位,其作为石油加工的第一道工序,从原油中脱除盐、水和其他杂质。它也是防止常减压装置塔顶系统腐蚀的有效工艺措施,起到改变腐蚀环境、减少或抑制腐蚀介质的作用。脱后原油盐的质量浓度与塔顶低温腐蚀有非常重要的关系。原油在蒸馏过程中 HCl生成量和盐的质量浓度之间不是简单的算术函数关系,而是对数函数关系。因此,提高电脱盐效率,严格保证脱后原油中盐的质量浓度达到小于 3 mg/L的控制指标是减缓三顶腐蚀的根本。

1 影响电脱盐操作的工艺因素

1.1 操作温度

操作温度是原油脱盐过程的重要工艺参数之一,对水滴沉降、聚集及耗电量产生影响,具体作用见斯托克斯定律

式中:u——水滴沉降速度,m/s;

d——水滴直径 ,m;

ρ1——水的密度 ,kg/m3;

ρ2——油的密度 ,kg/m3;

v——油的运动黏度,m2/s;

g——重力加速度 ,m/s2。

从公式 (1)中看出,降低油相的黏度,增加油水密度差,增大水滴直径,可加快水的沉降速度。提高操作温度可以降低原油的黏度、密度以及乳化液的稳定性,有利于水滴的聚集和沉降。而脱盐效率又与脱水率成正比,因此提高原油进罐温度对提高脱盐效率起着积极作用。但是,随着温度逐步升高,CaCl2或MgCl2等盐类开始水解,不但会降低脱盐效率,而且使电导率增加,电负荷显著上升;再者,温度过高会造成水的汽化从而影响到电场的稳定性,甚至还会造成脱盐罐压力升高影响到装置的安全运行。一般来说,操作温度应控制在 120~145℃。

1.2 操作压力

操作压力对电脱盐影响不大,控制压力是为了防止在操作温度下,罐内原油或水气化而产生气体,其结果一是引起油层搅动,影响水的沉降分离;二是使脱盐罐压力升高,给生产操作带来不安全因素[1]。操作压力的大小视原油中轻馏分质量分数和加热温度而定,理论上讲,脱盐罐操作压力应比预期最高脱盐温度下油水饱和蒸气压高出 0.1~0.35MPa,以防止原油在操作温度下气化。但电脱盐罐内最大压力不能超过电脱盐罐的设备设计压力。

1.3 电场强度

根据电场力下两个同样大小的微滴的聚结力公式(2)可知,提高电场强度可以强化水滴的聚集作用,有助于改善脱盐效果。但电场强度过高会发生电分散现象,将水滴分散为更小的微小水滴,不利于水滴的聚结。同时电场强度过高,耗电量也随之增加,一般电场强度设计为 500~1 800 V/cm。

两个同样大小的微滴之间的聚结力为:

式中:F——偶极聚结力,N;

K——原油介电常数,F/m;

E——电场强度,V/cm;

r——微滴半径 ,cm;

l——两微滴间中心距,cm。

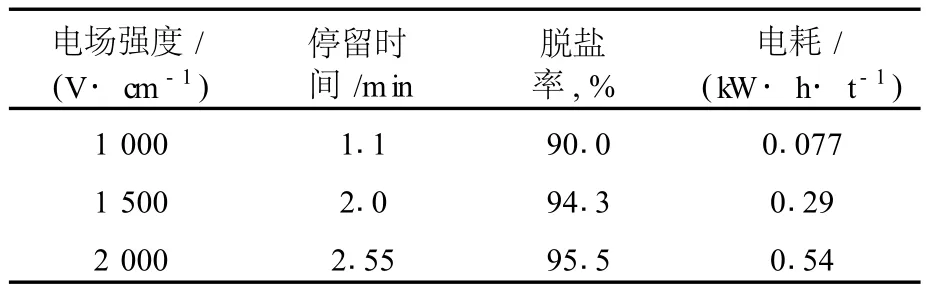

1.4 停留时间

原油在脱盐罐中停留时间的设计因原油品种的不同而不同。一般而言,原油在脱盐罐中必须要有足够的停留时间,对较重原油在脱盐罐中停留时间可设计长些。但停留时间过长将产生电分散作用,增加耗电量。据中国石化 2010常减压高级研修班蒋荣兴著的《原油电脱盐技术》介绍,要正确地选择停留时间和电场强度,应综合分析其与脱盐率和电耗之间的关系 (见表 1)。根据中国石油化工股份有限公司齐鲁分公司胜利炼油厂工业试验结果分析及国外资料介绍,原油在强电场中的停留时间采用 2 min较为经济合理。目前,强电场中原油停留时间国外多采用 1~2 min,较长的为 2.5~6 min;国内一般为 5~9 min。

表 1 强电场中的电场强度、电脱率与电耗的关系

1.5 注水性质和注水量

在电脱盐过程中需要注入一定量的洗涤水,以溶解无机盐并随水一起排出,因此,洗涤水性质及注入量的选择尤为重要。

1.5.1 注水性质

1.5.2 注水量

增加注水量可以破坏原油中原有乳化液的稳定性,提高水滴间的凝聚力,同时缩短水滴间的距离,以利于水滴聚结。但当注水量过大时,不但会增加用能,还将加重电脱盐负荷,造成脱水不及时,水位上升,电极板间电流升高,电压降低,以致脱盐、脱水效率显著下降。

1.6 破乳剂类型及用量

破乳剂的类型和用量对脱盐效果影响很大,由于不同原油所需破乳剂的成分不同,因而破乳剂的类型和用量必须经过实验室筛选,并通过工业实践确定。

1.7 混合强度

通过静态混合器和混合阀将水、破乳剂和原油充分混合,是原油脱盐得以实现的基础。理论上混合强度越大,所注入的水分散程度也越好,但是过高的混合强度容易造成水和原油过度乳化,以至于形成稳定的乳化层,这样反而会增加破乳脱盐的难度。同时,混合强度的选择因原油性质不同而异,通常密度较高原油 (相对密度指数 API 15~24)的混合强度采用 0.03~0.08 MPa;密度较低原油(API25~45)的混合强度采用 0.05~0.13MPa。

1.8 油水界面

电脱盐水位的控制非常重要。因为在电脱盐罐内部,水位可以与罐内极板的最下端形成弱电场,用来脱除原油中较大的水滴。水位过低,一方面会造成弱电场强度太低,无法脱除较小水滴,另一方面会减少水相在电脱盐罐体内部的停留时间,导致排水含油量过高。水位过高,则会导致电脱盐罐体运行电流升高,如果水层进入电极板之间,会导致电脱盐设备完全短路,无法建立电场。通常根据工程经验确定电脱盐罐体内最佳油水界面高度。对于交流和交直流电脱盐罐,水位通常控制在进油分配系统上方 100~300 mm;对于高速电脱盐罐,水位控制在最下层极板下方 500~800 mm。

2 电脱盐系统状况

中国石化上海石油化工股份有限公司炼油事业部 8 Mt/a常减压装置 (以下简称 8 Mt/a常减压装置)于 2005年 2月建成投产,装置设计加工原油以进口油为主,脱后原油中盐的质量浓度一直以来控制在 3 mg/L内,但三顶铁离子合格率却偏低,塔顶换热器腐蚀严重。

2.1 原油性质

8 Mt/a常减压装置加工高含硫低酸原油,2009年混合原油密度为 0.868 7g/cm3,硫的质量分数达 1.76%,酸值为 0.26 mg/g,盐的质量浓度一般小于 40 mg/L。加工原油品种主要有巴士拉、沙轻、阿曼、科威特、埃斯科兰特、乌拉尔、达连、卡宾达、荣卡多等。

2.2 设备状况

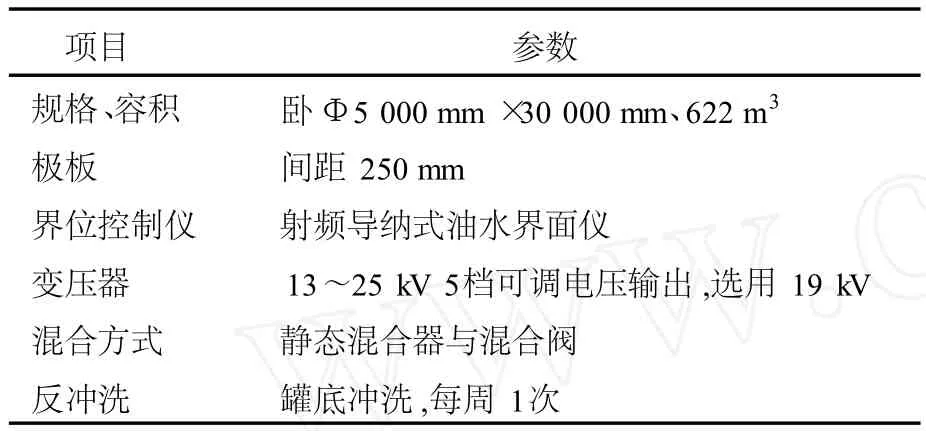

该电脱盐装置 (V-3001AB)采用国内长江(扬中)电脱盐设备有限公司设计的 2级串级交直流电脱盐技术,具体数据见表 2。

表 2 电脱盐设备状况

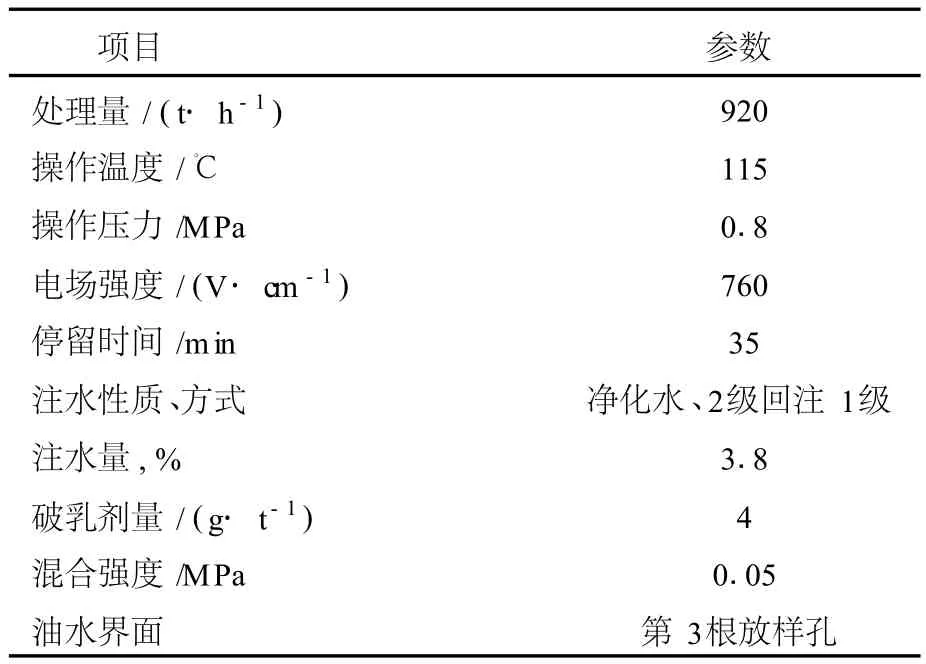

2.3 工艺参数

8 Mt/a常减压装置生产负荷在 92%左右,原油性质、设备状况较好,工艺参数调节余地大,具体数据见表 3。

公路施工技术中的掺灰施工即对道路基底做处理掺灰,在实际实践期间要先对基底异物杂草等进行实时清理,确认所用石灰标准无误后,在测量及放样工作完成后进行拌灰作业;合理设定灰土铺筑层数及宽度,架设控制桩进行相应施工。

表 3 电脱盐工艺参数

2.4 分析方法

目前原油中盐的质量浓度分析方法可以划分为两大类,即:抽提 /滴定法和稀释 /电导法。抽提 /滴定法的代表性方法为 AST M D6470(原油中盐的质量浓度标准测试方法)和 SY/T 0536(原油中盐的质量浓度测定法),其中 SY/T 0536为中国石油行业标准方法;稀释 /电导法的代表性方法为 AST M D3230(原油中盐分试验方法)[2]。三者中 AST M D6470分析法最具权威性,但因其样品及试剂用量多、分析速度慢,一般不作为日常分析手段,SY/T 0536分析方法简单,且分析相对偏差在 10%范围内而被广泛采用。AST M D3230分析方法虽简单,但分析结果受制于原油中 NaCl、MgCl2、CaCl2三种氯化物质量浓度比例关系的影响。

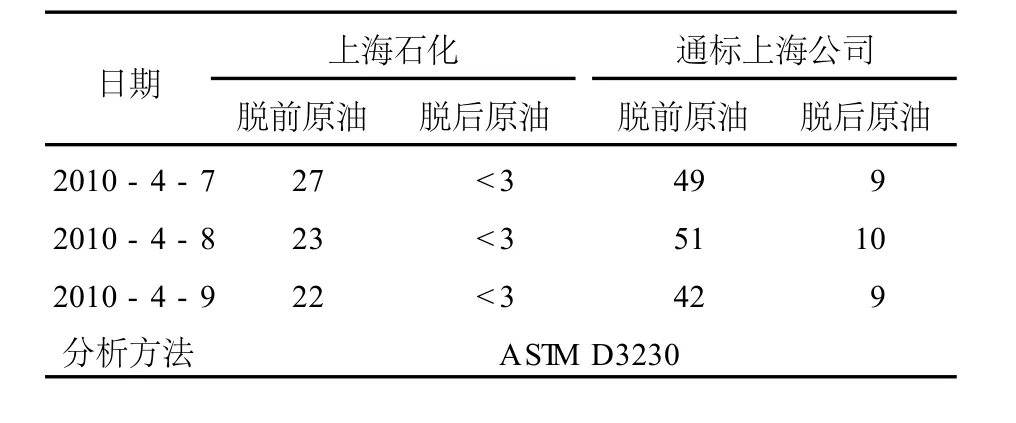

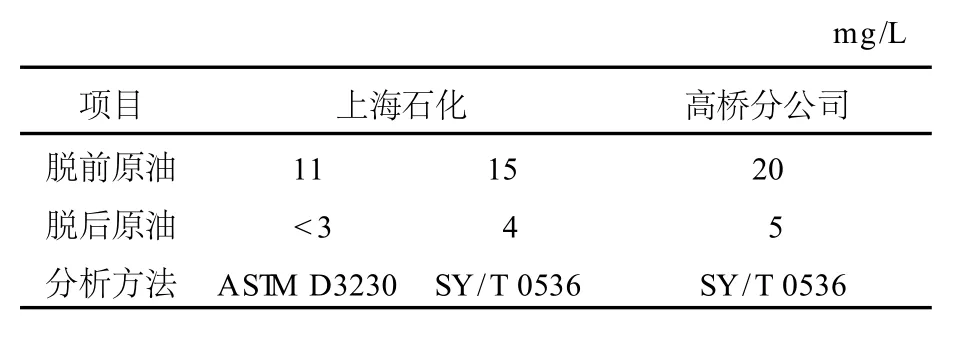

中国石化上海石油化工股份有限公司 (以下简称上海石化)检测原油中盐的质量浓度的分析方法采用AST M D3230法。因对原油中盐的质量浓度数据存在质疑,2010年 4月分别委托通标标准技术服务上海有限公司 (以下简称通标上海公司)、中国石油化工股份有限公司高桥分公司 (以下简称高桥分公司)对 8 Mt/a常减压装置脱前、脱后原油中盐的质量浓度进行同步分析,分析方法及结果见表 4、5。

表 4 上海石化与通标上海公司同步分析结果对比 mg/L

表 5 上海石化与高桥分公司同步分析结果对比

从表 4、5可以发现,上海石化采用 AST M D3230法得到的分析数据明显偏低,也就说明8 Mt/a常减压装置实际电脱盐效果并不理想,脱后原油中盐的质量浓度实际长期超过控制指标。经与上海石化检测部门多次沟通后,4月 29日起将分析方法由AST M D3230改为中国石油行业标准方法 SY/T 0536,为电脱盐进一步操作调整提供可靠分析依据。改变分析方法后,脱后原油中盐的质量浓度合格率由之前的 100%急速下降至32%,电脱盐优化调试势在必行。

3 电脱盐的工艺优化

在现有的电脱盐装置流程及电脱盐设备的情况下,优化调整电脱盐各操作参数、掌握它们之间的关系是提高电脱盐装置脱盐效率的关键。从改变原油中盐的质量浓度分析方法入手,进而通过分析影响电脱盐效率的操作因素及装置现状,从中有选择地对原油脱盐条件,如脱盐温度、电场强度、注水量、破乳剂注入量及混合强度等进行了调整。

3.1 操作温度

8 Mt/a常减压装置电脱盐设备设计操作温度为 130℃,调整前电脱盐设备操作温度偏低,在115℃左右,不利于水滴的聚集和沉降。通过热量前移,调整后电脱盐设备操作温度提高至 115~120℃,但由于受换热流程的限制及原油性质的影响,仍不能达到设计要求。要进一步提高电脱盐设备操作温度,则必须对换热流程重新优化。

3.2 操作压力

8 Mt/a常减压装置电脱盐罐的设计压力是1.6 MPa,目前的操作压力为 0.8~1.0 MPa,从常减压高研班对中国石化集团 27家炼厂电脱盐系统调查结果得知,电脱盐罐的操作压力大多在0.7~1.5 MPa。因此,维持目前操作压力。

3.3 电场强度

8Mt/a常减压装置设计变压器输出交变电压采用的是 5档 13~25 kV可调电压输出,变压器输出交变电压设置在 19 kV,为了提高微滴间聚集作用,将变压器输出交变电压由 19 kV调至22 kV档,电场强度即由 760 V/cm提高到 880 V/cm。

3.4 停留时间

原油在电脱盐罐的停留时间受制于装置加工负荷的变化,8 Mt/a常减压装置设计原油在脱盐罐中停留时间为 32 min,现生产负荷在 92%左右,原油性质比设计略重,原油在整个脱盐罐中停留时间约为 35 min,强电场强度约在 4 min左右,停留时间比较合理,能满足脱盐与低电耗要求。

3.5 注水性质和注水量

3.5.1 注水性质

8 Mt/a常减压装置采用净化水作为电脱盐注水,同时 2级排水回注 1级。酸性水汽提装置提供净化水氨氮、pH值等指标时常超标,大大影响电脱盐设备的脱盐效率。通过监控净化水分析数据、监控三顶排水在线 pH值以及现场测试净化水 pH值三者相结合的办法,在发现净化水质量超标的情况下改用纯水,能一定程度缓解净化水水质问题对电脱盐设备脱盐效率的影响,但仍存在滞后及劳动强度大等不利因素。为了同时满足净化水回用率和脱盐效率的要求,装置安排在净化水总管上安装在线 pH分析仪并引入 DCS(分散控制系统),使净化水质量完全处于受控状态。

3.5.2 注水量

国内各炼厂电脱盐注水量一般为原油脱盐处理量的 4%~8%,8 Mt/a常减压装置原注水量35 t/h,为原油量的 3.8%,注水量偏小不利于水滴聚结,因此将注水量提高到 46 t/h,即原油量的 5%。

3.6 破乳剂类型及用量

由于 8 Mt/a常减压装置所加工原油品种多达二、三十种,原油配比更换又很频繁,要对破乳剂进行筛选以适应不断变化的原油性质,实际上这一点很难实现。8 Mt/a常减压装置设计加工沙轻、阿曼及中东原油,自 2005年开车至今一直使用上海益伦化工有限公司生产的 YL-AB复配型油溶性破乳剂,该破乳剂具有破乳、脱盐及缓蚀作用,适用于中东地区原油。在综合考虑加工成本及脱盐效率的基础上,本次装置调整仅将破乳剂的注入量由 4 mg/L提高到 5 mg/L。

3.7 混合强度

8 Mt/a常减压装置所加工原油 API在 31左右,混合强度通常设置在 0.05 MPa。从装置脱后原油含水分析值为小于 0.01%,而根据脱盐效果不佳的情况分析,原油和水混合程度显然不够。因此,装置将混合强度由 0.05 MPa逐步提高至0.07 MPa。

3.8 油水界面

8Mt/a常减压装置油水界位控制在第 3根放样孔,即距离进油分配系统上方 250~300 mm,认为还是较合理,故本次不做调整。如果今后进一步提高加工负荷,则在满足排水中油质量分数指标要求的情况下适当降低油水界位以增加原油在电脱盐罐弱电场中的停留时间。

除了对部分工艺参数优化调整以外,还定期对电脱盐底部进行反冲洗作业,加强防腐管理,提高防腐意识,尤其是根据原油性质和生产负荷的变化及时调整好各电脱盐操作参数都显得尤为重要。

3.9 优化调整结果

3.9.1 调整前后工艺参数对比

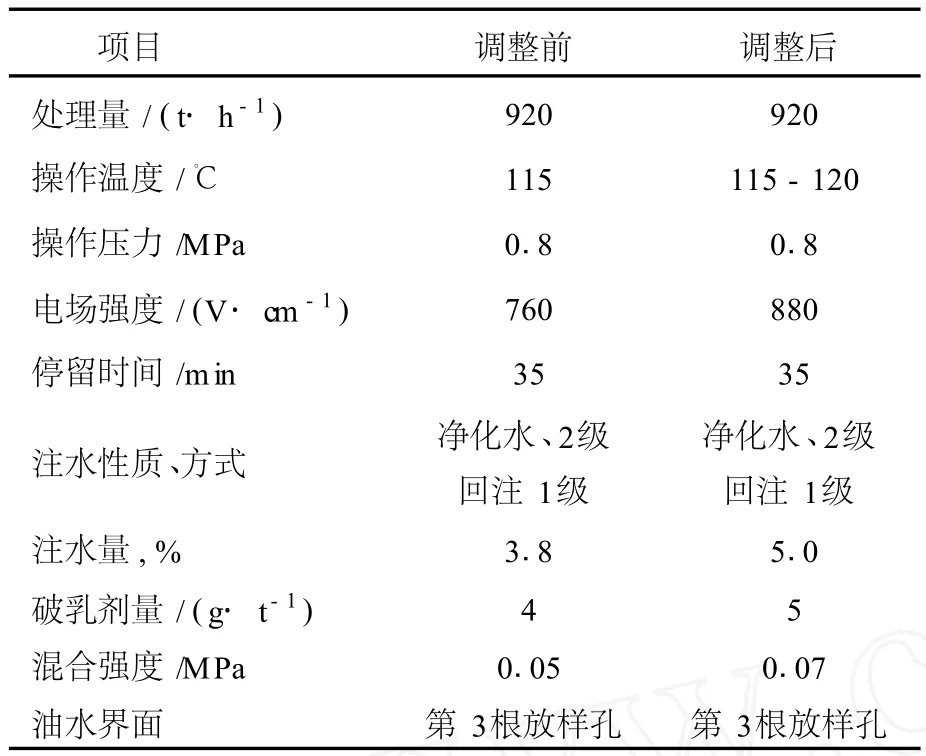

通过对电脱盐现状的认识并结合理论分析,装置有选择的对原油脱盐条件,如脱盐温度、电场强度、注水量、破乳剂注入量及混合强度等参数进行优化调整,调整变化如表 6。

表 6 电脱盐调整前后工艺参数对比

3.9.2 调整前后合格率对比

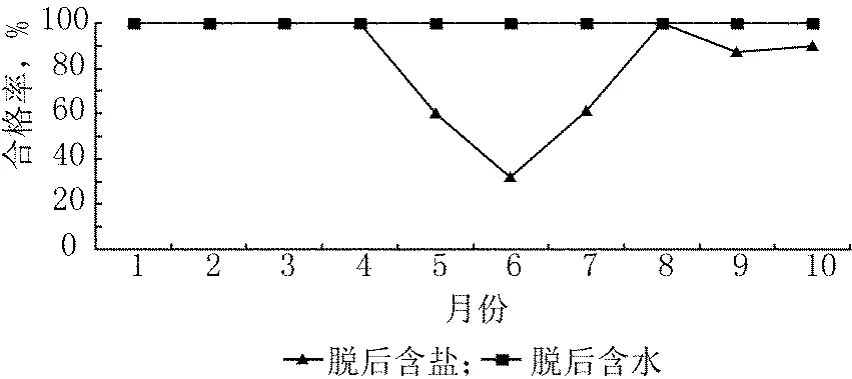

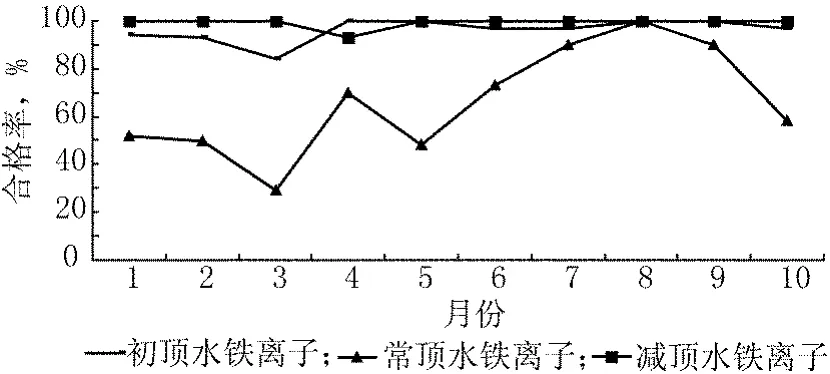

通过对电脱盐参数进行优化调整,将每月脱后含盐与含水合格率绘制成图 1,图 2是调整前后三顶水铁离子合格率的变化趋势。

从图 1、2可以看出,调整前 (1-4月)由于分析的偏差,脱后含盐合格率为 100%,改变分析方法后,5月脱后原油含盐合格率急速下降,至 6月降至 32%。电脱盐工艺参数优化调整后,含盐合格率显著提高至 90%左右,同时常顶水铁离子合格率也同步上升。但由于常顶水水质的控制还受到原油性质 (10月原油硫质量浓度、酸值波幅大)、加工负荷、pH值、塔顶注水、药剂等其他因素的影响,10月的数据不甚理想。

图 1 脱后含盐与含水合格率变化趋势

图 2 三顶水铁离子合格率变化趋势

4 结论

(1)8 Mt/a常减压装置电脱盐系统在脱盐效率差的情况下,主要通过对电脱盐罐的操作温度、电场强度,注水性质和注水量、破乳剂用量,混合强度等工艺参数的优化调整,配以防腐管理,使电脱盐系统运行状况明显改善,运行稳定,脱盐合格率提高,同时常顶水铁离子合格率也同步上升。

(2)由于加工原油与设计工况的差别,以及随着原油性质的重质化、劣质化的不断发展,仅靠电脱盐操作参数优化调整也将难以满足防腐管理要求,对电脱盐系统进行适当的改进是十分必要的。如破乳剂的改良、提高原油进电脱盐温度及“三剂”注入系统自动化控制手段、有选择地引进脉冲电脱盐技术、超声波电脱盐技术等等。

[1] 李彬,杨森.原油性质变化与电脱盐装置操作条件优化[J].炼制技术与工程,2008,38(7):16-17.

[2] 杨德凤,何沛.原油盐含量分析方法的选择及应用[J].石油炼制与化工,2009,40(12):39-42.

Opt im ization on Electric Desalting Process in Atmospheric and Vacuum D istillation Un it

Jin Liping

(Refining D ivision,SINOPEC Shanghai Petrochem ical Co.,L td.200540)

The mass concentration of salt in desalted crude oil has essential connection with the low temperature corrosion of tower top,but it is not true for atmospheric and vacuum distillation unit in S INOPEC Shanghai Petrochemical Co.,Ltd.Starting from changing the analyzing method for mass concentration of salt in crude oil,the operating factors and unit situation affecting efficiency of electric desalting were analyzed,based on which the desalting conditionswere selectively adjusted,such as desalting temperature,electrical field strength,water injecting rate,emulsion splitter injection rate,and mixing intensity,so that the mass concentration of salt in desalted crude oil and percent of pass of iron ion in the tower top were increased to certain extent.

electric desalting,corrosion,operation,optimization

1674-1099 (2011)02-0037-06

TE624

A

2011-02-14。

金丽萍,女,1973年出生,2006年毕业于上海电视大学会计学专业,工程师,从事工艺管理工作。