发泡工艺对高发泡PP板材性能的影响

2010-11-29揣成智

刘 卉,揣成智

(天津科技大学材料科学与化学工程学院,天津300457)

发泡工艺对高发泡PP板材性能的影响

刘 卉,揣成智

(天津科技大学材料科学与化学工程学院,天津300457)

用双螺杆挤出机对聚丙烯(PP)进行硅烷交联改性,制备出了高熔体强度的PP;以偶氮二甲酰胺为发泡剂,用压制成型的方法制备了泡孔均匀、细密的发泡PP板材,研究了其冲击强度、弯曲强度和板材密度。结果表明,发泡剂用量、发泡调节剂用量、压制工艺条件对其性能有很大影响;当发泡剂的含量为2.5份(质量份,下同)、发泡调节剂用量为8份、压制成型温度为195℃、压力为20 MPa、发泡时间为17 min时,PP发泡板材的密度最低、力学性能最优、泡孔结构最细密、均匀。

聚丙烯;发泡;板材;工艺条件;性能

0 前言

PP具有耐热性、化学稳定性和环保性较好等特点,被广泛应用于各个领域。一些发达国家也正在大力发展PP发泡材料,发泡PP成为继聚苯乙烯、聚氨酯、聚乙烯泡沫材料之后更具应用价值和市场潜力的新型泡沫材料[1-3]。但由于PP为部分结晶的线形聚合物,其熔体强度和熔体拉伸性能都很低,发泡时泡孔壁容易破裂和合并,难以成型泡孔均匀、细密、发泡倍率高的PP发泡材料。因此,提高PP熔体强度成为PP发泡成功的关键因素。改善PP发泡品质的途径有3种:一是直接使用高熔体强度PP;二是使PP部分交联;三是对PP进行共混改性[4-5]。

前人在PP发泡领域做了很多研究工作。北京化工研究院的乔金梁等[6]成功进行了低辐射剂量辐射交联生产发泡PP材料及制品的研究。在PP化学交联发泡的研究方面,北京燕山石化研究所的孟翠省[7]用过氧化二异丙苯作为交联剂和二乙烯基苯作为助交联剂,通过合理选择发泡剂和工艺路线,得到了制备PP发泡专用料的合理配方和最佳工艺路线。北京化工大学鲍洪杰等[8]介绍了一步法交联PP挤出发泡成型技术。

本文以过氧化苯甲酰为引发剂,以硅烷为接枝单体,以苯乙烯为交联助剂,采用硅烷交联的方法在双螺杆挤出机上制备了高熔体强度PP;并以偶氮二甲酰胺(AC)为发泡剂,用压制成型的方法制备了泡孔均匀、细密的发泡PP板材。研究了AC的用量及压制工艺条件对发泡PP板材力学性能和密度的影响,以及发泡调节剂用量对发泡PP板材泡孔的影响。

1 实验部分

1.1 主要原料

PP,T30S,天津石化有限公司;

乙烯基三甲氧基硅烷(VTMS),化学纯,天津化学试剂一厂;

过氧化苯甲酰(BPO),化学纯,上海天莲精细化工有限公司;

苯乙烯,化学纯,天津北方天医化学药品公司;发泡调节剂专用料,自制;AC、成核剂,工业级,市售;

催化母粒,自制。

1.2 主要设备及仪器

同向双螺杆挤出机,TE-35,江苏(南京)科亚公司;

两联辊开炼机,SK-160B,上海橡胶机械厂;

压力成型机,SL-45,上海第一橡胶机械厂;

摆锤冲击试验机,ZBC-1400-1,深圳市新三思材料检测有限公司;

微机控制电子万能试验机,CMT4503,深圳市新三思材料检测有限公司;

扫描电子显微镜(SEM),J SM-6380,日本电子株式会社;

密度仪,AL/AL-IC/AB-N,梅特勒-托利多仪器有限公司。

1.3 样品制备

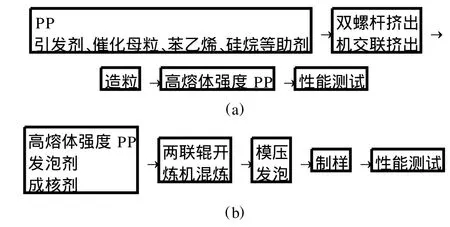

发泡PP板材的配方如表1所示。发泡PP板材的制备工艺流程如图1所示,制得的板材厚度为15 mm。

表1 PP发泡板材的配方Tab.1 Formula of foamed PP

图1 发泡PP板材的制备工艺流程Fig.1 Processing chart of preparation of foamed PP

1.4 性能测试与结构表征

熔体强度测试:采用电子万能拉力试验机,温度为178℃,试验速度为50 mm/min,拉伸距离为100 mm;

密度按照GB/T 1033—1986,在密度仪上用浸渍法进行测量;

弯曲强度按GB/T 9341—2000进行测试;

冲击强度按GB/T 1043—1993进行测试;

泡孔结构分析:将冲断的发泡试样断面表面喷金,用SEM观察泡孔的结构;

泡孔密度分析:先将发泡PP板材脆断(如果泡孔直径在1 mm左右时,可直接用数码相机拍摄),测出泡孔的统计直径,然后按照式(1)计算泡孔密度:ρ=(1-ρ1/ρ0)/(πd3/6)(1)式中 ρ——泡孔密度,个/cm3

ρ0——未发泡前PP的密度,g/cm3

ρ1——发泡PP板材的表观密度,g/cm3

d——泡孔统计直径[9],cm

2 结果与讨论

2.1 熔体强度

本文用高温拉伸强度来表征改性PP的熔体强度。经实验反复测试,选择合适的实验条件,将微机控制电子万能拉力试验机升至试验温度,把注塑出的标准拉伸样条放入夹具内,恒温稳定3 min后开始试验,拉伸速度为50 mm/min,直到熔体束断裂,将熔体束断裂时的强度定义为“熔体强度”。

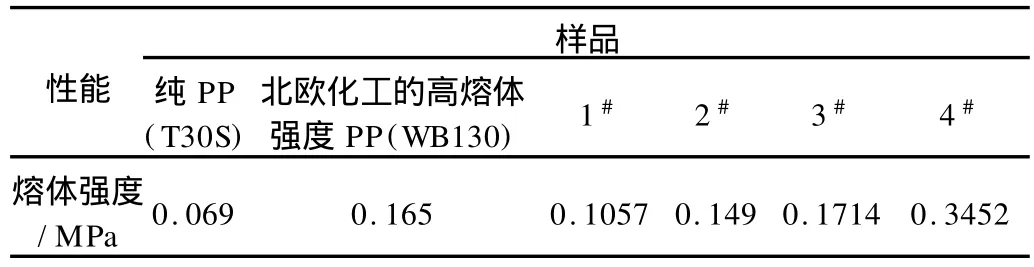

从表2可以看出,自制的改性PP的熔体强度大幅度超过北欧化工的高熔体强度PP,从纯PP的0.069 MPa提高至0.3452 MPa,为纯PP的5.01倍。

表2 纯PP与改性PP的熔体强度Tab.2 The melt strength of neat PP and modified PP

2.2 发泡性能

与纯PP相比,改性PP的表观密度降低,泡孔密度增大,如表3所示。这是因为改性体系的熔体强度增强后,孔壁在气泡压力作用下的坍塌减少,这使体系中穿孔和气体的散失减少,更多的气体以气泡的形式保存于高熔体强度PP体系中,所以泡孔密度增加,表观密度减小。

2.3 发泡剂含量对发泡PP板材性能的影响

由图2可以看出,发泡PP板材的冲击强度和弯曲强度,随着发泡剂AC含量的增加而提高,当提高到最大值时又逐渐降低。这是因为随着AC含量的增加,分解产生的气体越来越多,当气体多到熔体不能包住气体时,由于气体的冲击使泡孔孔壁破裂,从而不能使气体均匀分散在树脂中,使发泡PP板材的冲击强度和弯曲强度均受到影响。

表3 纯PP与改性PP的发泡性能Tab.3 The foaming performance of neat PP and modified PP

图2 AC含量对发泡PP板材密度和力学性能的影响Fig.2 The effect of contents of blowing agent on the density and mechanical properties of the foamed PP

发泡PP板材的密度则随发泡剂含量的增加而先减小后增大。当AC含量少时,产生的气泡较少,发泡PP板材的密度较大,随着AC含量的增加,产生的气泡数目逐渐增多,发泡PP板材的密度逐渐减小。当AC的含量超过一定值时,产生过多的气泡,导致熔体不能将所有气泡包裹住,部分气泡冲破熔体而逸散到空气中,这时熔体中包裹的气泡反而减少,因而发泡PP板材的密度表现为增大的趋势。

2.4 发泡调节剂对发泡PP板材性能的影响

从图3可以看出,图3(a)的泡孔散乱、均一性差,发泡体表面熔体破裂;而图3(b)~(e)中添加不同份数的丙烯酸酯类发泡调节剂后,发泡情况明显改善,泡孔数量多,更加细小均匀,发泡PP板材表面光滑平整。

图3 发泡PP板材的SEM照片Fig.3 SEM photos of foamed PP boards

2.5 成型工艺条件对发泡PP板材性能的影响

控制PP发泡成型过程中气泡的膨胀与生长是PP发泡成型的关键,影响熔体中气泡膨胀与生长的因素有很多。其中,加工工艺参数(如温度、时间、压力等)对气泡的膨胀与生长的驱动力有着强烈的影响。因此,在确定实验配方与加工设备后,研究了成型工艺条件对发泡PP板材性能的影响。

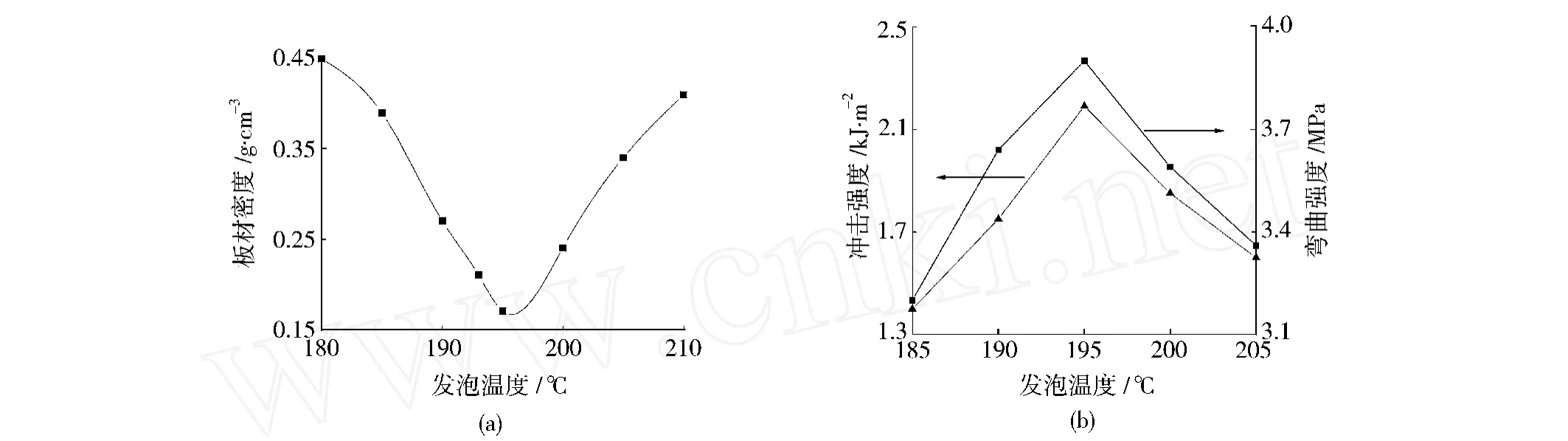

2.5.1 发泡成型温度对发泡PP板材性能的影响

由图4可以看出,随着发泡温度的升高,发泡PP板材的泡体密度呈先减小后增大的趋势。这是因为温度升高,AC发泡剂完全分解的时间就变短,同时气体在熔体中的溶解度上升,从而使泡孔充分膨胀,因而发泡PP板材的密度就减小。温度过低会导致AC发泡剂分解不充分,致使产生的泡沫表面发黄;温度过高会使泡孔发生合并的几率增大,得到的发泡PP板材中出现泡孔直径过大、泡孔密度减小的情况,因此发泡PP板材的密度会逐渐增大。

图4 发泡温度对发泡PP板材的密度和力学性能的影响Fig.4 The effect of foaming temperature on the density and mechanical properties of the foamed PP

由图4可以看出,随着模压温度的升高,发泡PP板材的冲击强度和弯曲强度先逐渐提高,达到最大值后,随着模压温度的升高,又逐渐降低。但其密度随着模压温度的升高,先逐渐小,达到一最小值后,随着模压温度的升高,反而增大。这是因为,当模压温度太低时,熔体黏度比较大,发泡剂分解出来的气体不能均匀地分散到熔体中,导致板材的性能降低,表现为冲击强度和弯曲强度低,发泡PP板材的密度大。随着模压温度的升高,熔体黏度逐渐降低,当模压温度升高到195℃时,熔体黏度达到最佳值。此时,发泡剂分解出来的气体完全溶于熔体中,且分布较均匀,发泡PP板材的性能最好,表现为冲击强度和弯曲强度高,发泡PP板材密度小。但当模压温度继续升高时,熔体黏度急剧下降,发泡剂分解出来的大量气体不能有效地包在熔融物料内部,导致发泡效果降低,板材性能降低,表现为冲击强度和弯曲强度低,发泡PP板材密度增大。

2.5.2 模压时间对发泡PP板材性能的影响

从图5可知,随着发泡时间的延长,发泡PP板材密度先逐渐减小,在达到最低值后又逐渐变大。这是因为,若发泡时间过短,发泡剂不能充分分解,因此发泡PP板材密度较大;逐渐延长发泡时间时,发泡剂也充分分解,发泡PP板材的密度降至最小值;继续延长发泡时间,在高温、高压下,体系的黏弹性下降,熔体无法包住发泡剂分解产生的气体,发泡PP板材的密度又逐渐升高。

图5 发泡时间对发泡PP板材的密度和力学性能的影响Fig.5 The effect of foaming time on the density and mechanical properties of the foamed PP boards

由图5可以看出,随着模压时间的增加,发泡PP板材的冲击强度和弯曲强度先升高到最大值后,继续增加模压时间,冲击强度和弯曲强度反而降低。而发泡PP板材密度则随着模压时间的增加,先降至最小值后,随着模压时间的增加,发泡PP板材密度反而增大。这是因为,在一定温度和压力下,成型时间太短,发泡剂未完全分解,产生的气体少,表现为冲击强度和弯曲强度低,发泡PP板材密度大。随着模压时间的增加,发泡剂刚好能够完全分解,分解出来的气体完全溶入熔体中,而且分布比较均匀,板材的性能好,冲击强度和弯曲强度最大,发泡PP板材密度适中。但当模压时间进一步增加时,发泡剂已经分解完全并且随着发泡成型时间的增加,会造成PP的部分降解,使熔体黏度降低,使分解的气体不能完全被熔体包覆,反而使冲击强度和弯曲强度降低,发泡PP板材密度增大。

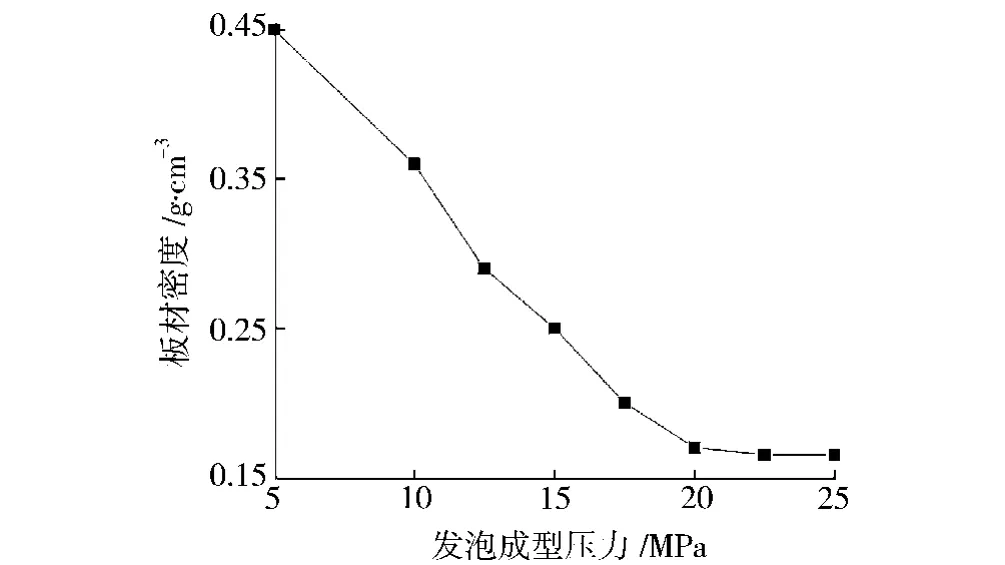

2.5.3 模压压力对发泡PP板材性能的影响

图6 发泡压力对发泡PP板材密度的影响Fig.6 The effect of foaming pressure on the density of the foamed PP boards

成型压力是影响气泡膨胀的主要工艺参数,根据Henry定律,液面上气体的平衡分压(p)就直接与熔体中的压力相关。改变成型压力就改变了p,而p直接影响气泡的膨胀速度。由图6可知,随着压力的升高,发泡PP板材的密度逐渐降低。这是由于随着压力的升高,气体在熔体中的溶解度逐步上升,在熔体中同时形成大量分布均匀的气泡核和过饱和气体,而这正是生成均匀致密泡孔所必须的条件之一,因而密度逐渐降低,泡孔逐渐细化。

3 结论

(1)发泡剂AC的含量对发泡PP板材的性能影响很大,当AC含量为2.5份时,制得的板材性能最好;

(2)发泡调节剂用量影响发泡PP板材的泡孔形态及分布,当其含量为8份时,制得的发泡PP板材的泡孔更加细小均匀;

(3)工艺条件影响发泡PP板材的性能,当压制成型温度为195℃、压力为20 MPa、发泡时间为17 min时其各项性能最好。

[1] Wang Miaochuan,Costas T zoganakis,Garry LRempel.Chemical Modification of Polypropylene with Peroxide/Pentaerythritol Triacrylate by Reactive Extrusion[J].Journal of Applied Polymer Science,1996,61(8):1395-1404.

[2] 张庆录,盛 梅.PP挤出发泡技术研究[J].塑料,2002,31(4):41-43,63.

[3] Lau H C,Bhatacharya S N,Field GJ.Melt Strength of Polypropylene:Its Relevance to Thermoforming[J].Polymer Engineering and Science,1998,38(11):1915-1923.

[4] 张玉霞.聚丙烯发泡技术进展[J].中国塑料,1999,13(4):1-10.

[5] 陈乐怡.发泡聚烯烃技术进展[J].中国塑料,1990,4(4):9-10.

[6] 乔金梁,张晓红,吕玉杰,等.一种辐照交联发泡聚丙烯材料及其制备方法[J].石油化工,2002,31(8):688.

[7] 孟翠省.发泡聚丙烯板材专用料的研制报告[J].塑料科技,1998,24(2):33-38.

[8] 鲍洪杰,何继敏.一步法交联聚丙烯挤出发泡材料的开发与应用[J].塑料,2001,30(3):37-40.

[9] Lazar M,Rado R,Richly J Electron.Induced Cross-linking of Polypropylene with the Addition of Hydrogen Donating Drocarbons[J].Advanced Polymer Science,1990,95:149.

Effect of Foaming Parameters on Properties of Highly Foamed PP Boards

LIU Hui,CHUAI Chengzhi

(School of Material Science and Chemical Engineering,Tianjin University of Science and Technology,Tianjin 300457,China)

PP was cross-linked with silane via twin-screw extrusion.Using AC as a blowing agent,a foamed PP board was prepared by compression molding in which bubbles were well distributed and cells were very meticulous.The effect of the processing parameters on the impact and bending strengths,and the density of the board were investigated.PP boards with optimal performance was obtained when the content of foaming agent was 2.5 phr,the foam control agent was 8 phr,the molding temperature was 195℃,the pressure was 20 MPa,and the compression time was 17 min.

polypropylene;foaming;board;processing parameter;property

TQ325.1+4

B

1001-9278(2010)02-0073-05

2009-09-26

“十一·五”国家科技支撑项目(2006BAD30B02-4)

联系人,liuhui81390115@163.com