原位合成碳化钨涂层的基础研究

2010-11-17路学成刘占东

任 莹 路学成 赵 蓉 刘占东 谢 坤

(军事交通学院军事物流系 天津 300161)

原位合成碳化钨涂层的基础研究

任 莹 路学成 赵 蓉 刘占东 谢 坤

(军事交通学院军事物流系 天津 300161)

碳化钨陶瓷因具有极高的熔点、高的化学稳定性、高的硬度和优异的耐磨耐蚀性,已成为近年来金属陶瓷研究的热点之一。采用钨极氩弧堆焊设备,通过原料粉末之间的高温冶金反应,在堆焊过程中原位合成碳化钨金属陶瓷涂层。对所制备的涂层试样的组织结构进行了观察分析,并且研究了涂层的耐磨料磨损性能。研究结果表明,在钨极氩弧为热源的条件下,能获得性能较好的高温涂层,为碳化钨复合涂层在工业中的实际应用提供了理论基础。

原位合成 碳化钨 涂层 磨料磨损

前言

随着近代高新技术的快速发展,对材料不断提出多方面的性能要求,推动着材料向高比刚度、高比韧性、耐高温、抗疲劳等方面发展[1]。颗粒增强金属基复合材料的研究是最为引人注目的方向之一[2~3],这一类金属基复合材料相比纤维增强金属基复合材料,具有制备工艺简单、成本低廉的优点。如果对基体和颗粒进行优化组合,有可能获得性能优异的颗粒增强金属基复合材料,也就是融合了金属基体和硬质颗粒二者的优势,不但具有延展性好、韧性优良的金属特性,而且同时兼有颗粒硬度高、刚度高、热稳定性好的优点,从而显示出单一的金属基体或颗粒所不可比拟的优异性能[4]。

常用的陶瓷颗粒有碳化物陶瓷、氮化物陶瓷和氧化物陶瓷3大类,其中碳化物陶瓷颗粒的硬度值普遍比氮化物和氧化物陶瓷颗粒硬度值高,而且碳化物陶瓷中的碳化钨陶瓷不仅显微硬度值高,而且与铁液的润湿性良好,润湿角接近为零[5];另外碳化钨陶瓷颗粒化学稳定性好,综合考虑上述增强颗粒选用原则,选择碳化钨陶瓷颗粒作为增强相是非常合适的。

目前,国内外对碳化钨颗粒增强钢铁基表面复合材料的制备工艺主要有铸渗法(Casting infiltration)、热喷涂法 (Thermal sp raying)、粉末烧结法 (Pow der metallurgy)、熔注法 (Melting injection)[6]、离子注渗法 (Ion imp lanting)[7]、堆焊法[8~9]、激光熔覆法[10~11]、原位合成法[12~13]、电渣熔铸法等。

本实验采用原位合成法,利用钨极氩弧的高温条件,在熔敷过程中引发特定喷涂材料的合成反应生成WC涂层,并对该涂层进行组织观察和硬度测试,利用扫描电子显微镜对其进行组织观察、成分分析,利用X-射线衍射仪对涂层的相结构进行分析,利用自制的磨损实验机对涂层进行耐磨性的测试。

1 涂层的制备

采用上海电焊机厂生产的SW-300型交直流氩弧焊机作为热源,在钢铁母材上制备涂层。以钨铁粉和碳化硅为原料,使用西安凯通金属材料有限公司生产的W含量为80%的钨铁粉,粒度在-40~+100目;使用临沂市金蒙碳化硅有限公司生产的SiC含量不小于98.5%的绿碳化硅,粒度在-20~+40目。

1.1 基体预处理

首先将基体材料加工成所需要的形状,然后用砂轮除去基体表面的氧化物使其表面变得平坦、光亮,再用酒精、丙酮清洗表面油脂,并用吹风机烘干表面,防止母材生锈而影响表面涂层质量。

1.2 调制混合粉末膏体

将原料粉末按照一定的比例在研钵中研磨混合均匀,然后添加适量的水玻璃调制成膏状体,均匀地涂敷在基体表面。在本实验中涂敷涂层时厚度应控制在2 mm左右,这样不仅能保证涂层表面的质量和耐冲击能力,而且还比较有利于涂层中的水分和气体排出。

1.3 烘干

膏体涂敷均匀后在空气中静置一段时间,待涂层表面的水玻璃蒸发干净后,将试样放在干燥炉中烘干,炉温要控制在100℃左右,保温1 h后随炉冷却,这样既可以保证涂层中的水玻璃充分挥发,又可以保证涂层表面材料不会在炉中被氧化。此过程中质量损失约为涂层总质量的4%~5%,同时加热速度要慢,以免涂层开裂,出炉后要整修外形。

1.4 加热熔敷

采用钨极氩弧作为热源,选择合适的电流加热涂层使其熔化,与母材结合在一起。若电流过大,则涂层熔化后粘度下降容易流失,且容易产生熔沟和龟裂,不利于涂层中的元素与基体元素充分扩散,产生较大的硬度梯度,降低界面结合强度;反之,则涂层熔解不完全,无法与基体形成冶金结合,涂层很容易剥落。

2 组织与成分分析

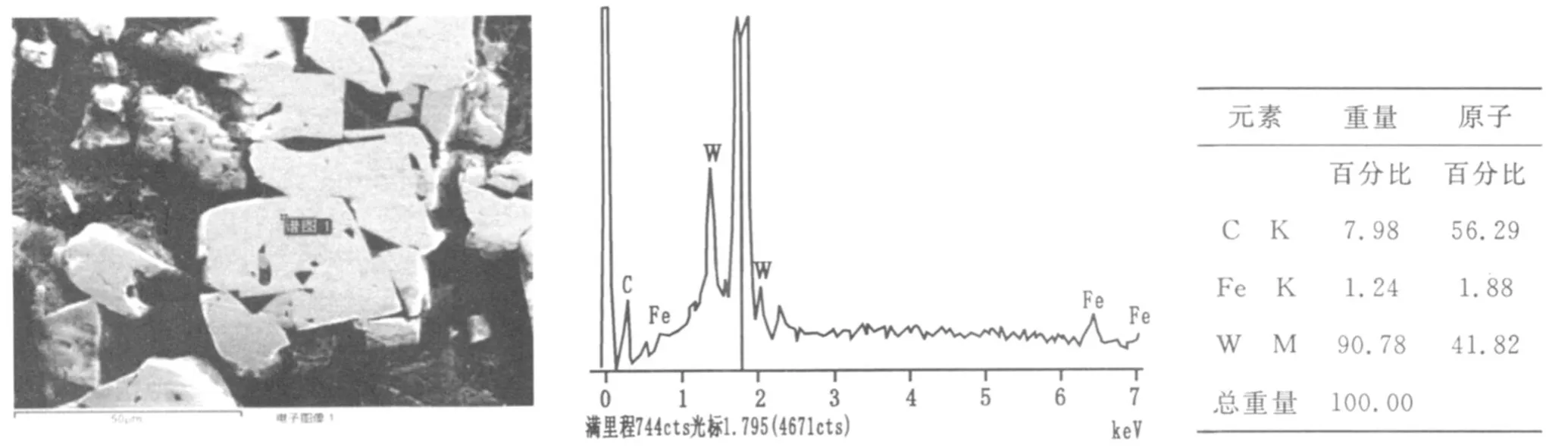

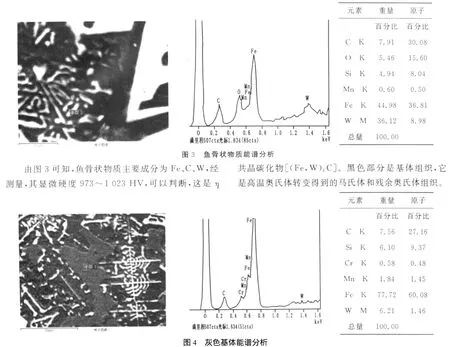

采用JSM-5600LV型环境扫描电子显微镜及能谱仪进行点扫描,观察涂层组织并确定不同组织所含的元素种类及各元素的含量,用M HV 2000数显显微硬度计测定各组织的显微硬度,用 XRD-6000型 X射线衍射仪分析涂层的相结构。用扫描电镜观测到的涂层显微组织如图1所示。

图1 (W-Fe+SiC)涂层显微组织

图2 白色块状物能谱分析

从图1中可以观察到,涂层中生成大量白色块状物和鱼骨状物质,分别对其进行成分分析。

由图2可知,白色块状物的成分主要是C、W两种元素,只含有极少量的Fe元素。经测量,其显微硬度为1 582~1 859 HV,可以判断其为WC。

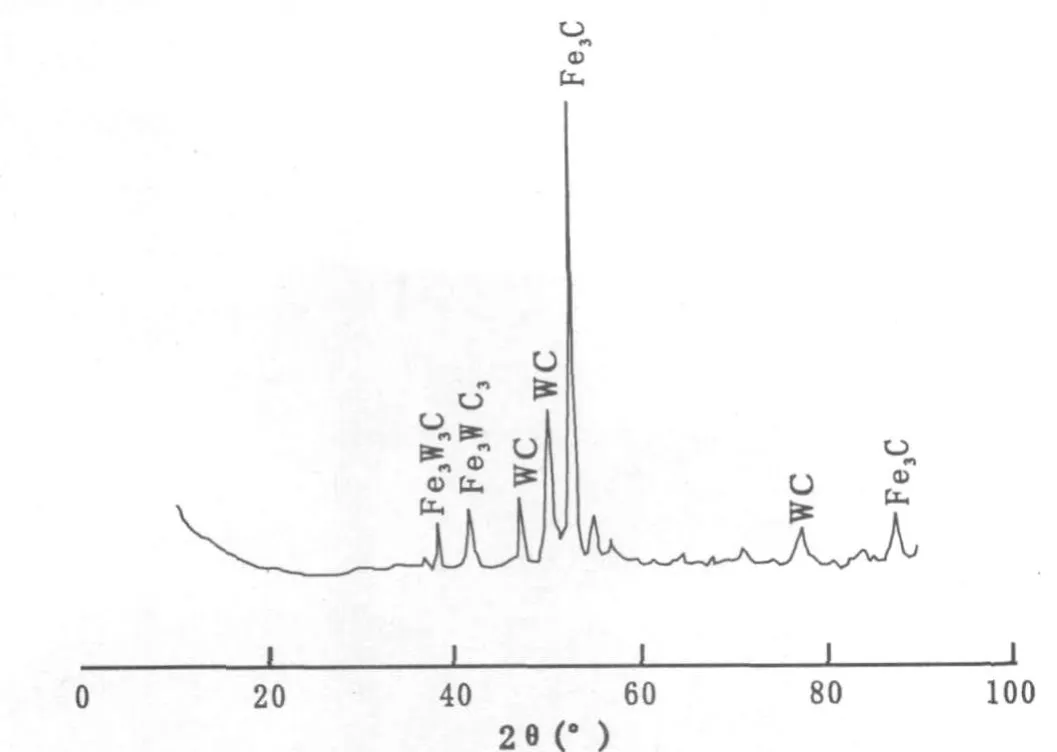

由图4可知,该基体主要成分为 Fe、C两种元素,经测量,其显微硬度578~694 HV,可以判断这是渗碳体Fe3C。对该试样进行X射线衍射分析,结果如图5所示,可见该涂层中有WC、(Fe,W)6C、Fe3C生成。

图5 (W-Fe+SiC)涂层的X射线衍射分析

总之,在以钨铁与碳化硅为原料制备的涂层中,基体组织为马氏体和奥氏体,含有大量的WC硬质相、共晶碳化物、渗碳体,但是WC硬质相与基体之间有明显的分界,而且涂层中有裂纹生成。

3 硬度及耐磨性测试

3.1 硬度测量

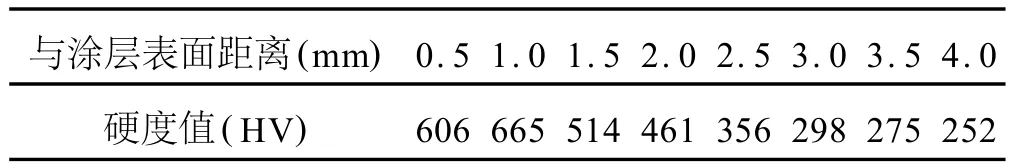

采用 HVA-10A型小载荷维氏硬度计进行测量,测量载荷设为10 kg,被测试样表面需要进行抛光,以便在显微镜下观测压痕。测量结果如表1所示:

表1 维氏硬度沿层深方向分布

从测定结果可以看出:涂层硬度远远高于母材,而且从涂层表面到母材区域,硬度先升高,再逐渐降低。这是因为硬质颗粒WC的密度较大,大部分分布在涂层中下部,所以涂层显微硬度最大值在涂层的中部。

3.2 耐磨性测试

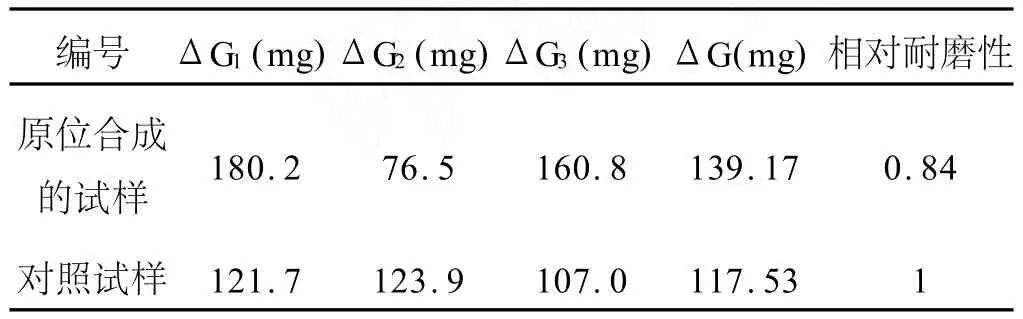

采用自制的磨损实验机进行磨料磨损实验,主轴转速为120 r/m in,对磨试样为45号淬火钢,磨料为A l2O3,粒度为-20~+40目,采用等离子弧堆焊法制备的镍基碳化钨(WC质量分数为60%)涂层试样作为对照试样。在法向方向上对试样施加30 N的载荷,对原位合成制备的试样和对照试样分别进行磨损实验,采用称重法测量试样的磨损量,使用电子天平,精度为0.0001 g。

表2 磨损实验数据

磨损实验过程如下:①预磨。首先除去试样表面的氧化层,之后预磨10min,磨出一个平面。②清洗并称量。对预磨后的试样进行清洗,采用酒精作为清洗液,清洗后烘干,在电子天平上称量,并记录称量的质量。③磨损。对试样进行磨损实验,每磨5min测量1次质量,磨损3次。④磨损后称量。将每一次磨损后的试样用酒精一一清洗并烘干,在电子天平上称量,记录下每次磨损后的质量。每次磨损的质量损失依次为ΔG1、ΔG2、ΔG3,平均质量磨损量为ΔG。

由表2可见,钨铁与碳化硅为原料制备的试样的耐磨性为对照试样的0.84倍。

4 结论

在以钨铁与碳化硅为原料制备的涂层中,基体组织为马氏体和奥氏体,含有大量的 WC硬质相、共晶碳化物、渗碳体。涂层的硬度与钢铁母材相比大大提高,涂层的耐磨性为对照试样的0.84倍,这主要是因为WC硬质相与基体之间有明显的分界,而且涂层中有裂纹生成,若改进制备工艺,预计可以提高涂层质量,进一步增加涂层的耐磨损性能。

1 Latanish R M.Corrosion science co rrosion engineering and advanced technologies.Co rrosion Science,1995,51(4):270~283

2 Stack M M,Pena D.Solid particle erosion of ni-cr/WC metal matrix composites at elevated temperatures,construction of erosion mechanism and p rocess control maps.Wear,1997,203-204:489~497

3 Lindslay B A,Mander A R.Solid particle erosion of an Fe-Fe3C metalmatrix composites.Metallurgical and Materials Transactions,1998,29A(3) :1 071~1 079

4 梁作俭.碳化钨颗粒增强金属基复合材料磨损性能研究.西安:西安交通大学出版社,2000

5 游兴河.WC在WC/钢基复合材料中的溶解行为.复合材料学报,1994(1):29~35

6 Zhao M H,Liu A G,Guo M H,et al.WC reinfo rced surface metalmatrix composite p roduced by plasma melt injection.Surface&Coatings Technology,2006,201:1 655~1 659

7 赵天林,等.碳化钨-钢梯度耐磨材料制造技术.中国专利,01113768.1,2002

8 Lin Y C,Wang SW,Lin Y C.Analysis of microstructure and wear perfo rmance of WC-Ti clad layers on steel,p roduced by gas tungsten arc welding.Surface&Coatings Technology,2005,200 :2 106~2 113

9 Buytoz S,Uiutan M M,Yildirim M.D ry sliding wear behavior of TIG welding clad WC composite coatings.App lied Surface Science,2005,252:1 313~1 323

10 Zhang D W,Zhang X P.Laser cladding of stainless steel w ith Ni-Cr3C2and Ni-WC for imp roving erosive-corrosive wear perfo rmance.Surface & Coatings Technology,2005,190 :212~217

11 Zhu L,Li J,WU T.Preparation of WC-Co composite pow der by electroless plating and its application in laser cladding.Materials Letters,2006,60 :1 956~1 959

12 Mana H C,Yangb Y Q,Lee W B.Laser induced reaction synthesisof TiC+WC reinfo rced metalmatrix composites coatings on A l 6061.Surface&Coatings Technology,2004,185 :74~80

13 Mas-Guindal M J,Contrearas L,Turrillas X,et al.Self-p ropagating high-temperature synthesis of TiC-WC composite materials.Journal of A lloys and Compounds,2006,419 :227~233.

The Fundamen tal Research of the In-situ Syn thesized Tungsten Carbides Reinforced Com posite Coating

Ren Ying,Lu Xuecheng,Zhao Rong,Liu Zhandong,Xie Kun(Department of M ilitary Logistics,The Academy of M ilitary Transpo rtation,PLA,Tianjin 300161)

As a typical boride ceramics,WC ceramics have become a researched hot point because of its high melting point,good chemical stability,high hardness and good resistance to abrasion.The WC granule is in-situ synthesized during the reaction of the alloy pow ders emp loying the TIG pow der surfacing.Themicrostructure and mo rphology of the tungsten carbide coating isobserved and analyzed.The elementsof both the coating and the substrate diffuse to each other.The excellent metallurgy bonding is fo rmed between the coating and the substrate.The results of the thesis show that we can get good performance of high-temperature coating by heating w ith TIG,w hich p rovides a theo retical foundation for the industrial p ractical app lication of WC composite coating.

In-situ synthesized;WC;Coating;Abrasive wear