无磷喷补料的研制及探讨

2010-11-17靳蛟

靳 蛟

(济钢耐火材料有限责任公司 济南 250200)

无磷喷补料的研制及探讨

靳 蛟

(济钢耐火材料有限责任公司 济南 250200)

纯净钢是目前钢铁生产的重要发展方向,其生产离不开低杂质的耐火材料。为生产高质量的低磷钢,笔者对电炉喷补料配比及添加剂进行改进,研制了无磷电炉喷补料,从而降低钢水中磷含量,满足了钢厂纯净钢的生产要求。

喷补料 结合剂 抗侵蚀性 附着率

近年来,我国炼钢技术有了很大的发展,为了提高生产效率及产品质量,对高纯度、高清洁度钢的质量要求越来越高,钢水在电炉中精炼程度越来越高,这些特点都使得电炉的使用条件更加苛刻,耐火材料的损毁程度越来越严重,尤其是存在不均衡蚀损。纯净钢是目前钢铁生产的重要发展方向之一,为确保纯净钢的生产,这就要求炼钢用耐火材料尤其是喷补料尽量少的带入杂质,因此无磷或低磷电炉喷补料的改进势在必行。

1 研制思路

笔者研制的产品为一种电炉喷补料,属于电炉炼钢技术领域,用于对炉衬大面积或局部蚀损部位进行喷涂修补。本工作以获得具有磷含量低、附着率高、使用性能好等特点的喷补料为目标。而喷补料则是延长使用寿命的必要材料,原材料的选择是决定喷补料耐用性的主要因素之一。喷补材料应具备以下性能:①材料不用磷酸盐结合剂,避免磷的引入。②附着性强,烧结性好。③强度高,抗剥落性和耐侵蚀性好。

喷补料的磷含量、附着性、烧结性、耐侵蚀性能取决于其原料的组成、粒度分布及结合剂的选择,因此将研制重点放在原料、结合剂及外加剂的选择上。

2 原料的选择

2.1 原料的初步选择

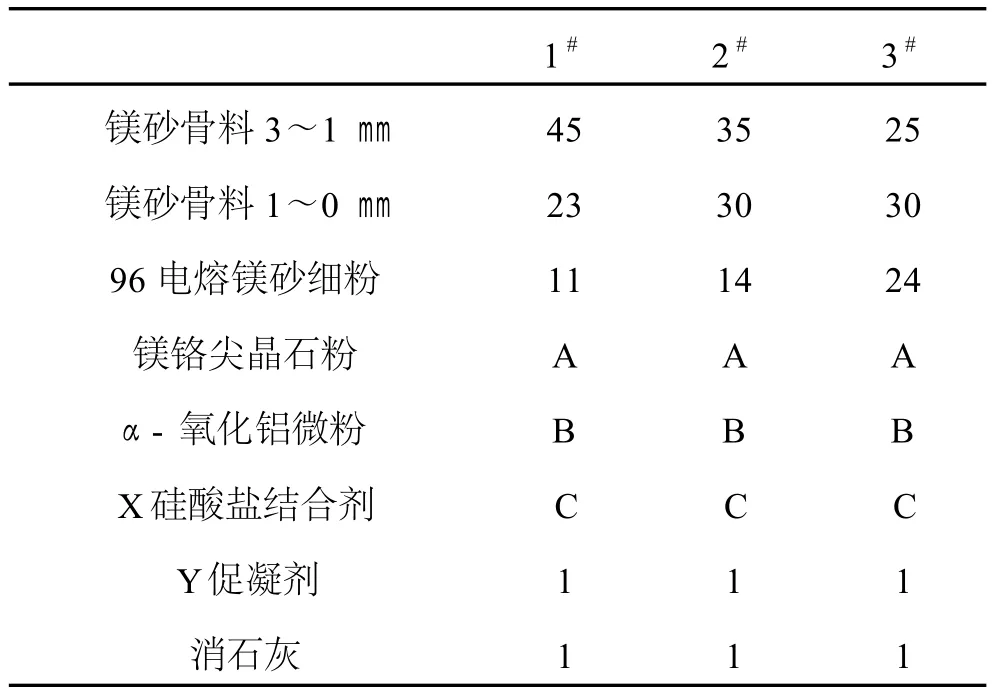

表1 试样配料组成(质量%)

所用主要原料由镁砂(M gO≥95)为骨料,电熔镁砂细粉(M gO≥96)、活性α-氧化铝微粉(A l2O3≥99.5),消石灰为结合剂配以X硅酸盐结合剂原料为辅料和Y原料促凝剂构成的电炉喷补料。为保证钢水的品质,不引入磷采用硅酸盐结合剂,不用磷酸盐作结合剂;为了提高附着率及保证补料达到良好的烧结,本产品加入适量的镁铬尖晶石粉;添加一定量的氧化铝超微粉在其烧后可提高抗折粘附强度;基质细粉也起着非常重要的作用,没有高基子的细粉做依托,则喷补料的附着率及耐浸蚀能力会大大降低,因此,本产品对基本细粉全部采用优质96电熔镁砂粉以保证喷补料的质量。为使喷补料具有合理的粒度组成,确保喷补时较高的附着率和良好的耐用性,我们采用相同的原料、结合剂和添加剂,对不同粒度组成的喷补料进行了物理性能和作业性能实验。喷补料的粗颗粒所占比例一般不应过大,且临界粒度以3㎜左右为宜,否则喷补料的回弹率会明显上升。通过对充分考虑喷补料成分、材料分散性、聚合及润湿、附着率及易烧结程度等确定了喷补料在硅酸盐结合剂、镁铬尖晶石粉、α-氧化铝微粉同数量的情况下进行试验比较,见表1。

2.2 试样制备及性能测试

将配制好的料加水混合均匀后,倒入模具中振动成形为40㎜×40㎜×160㎜试样,在室温下养护24 h后脱模,分别经110℃×24 h、1 500℃×3 h热处理。测量热处理后试样的线变化率、体积密度、抗折强度、耐压强度。

2.3 喷补料理化性能指标

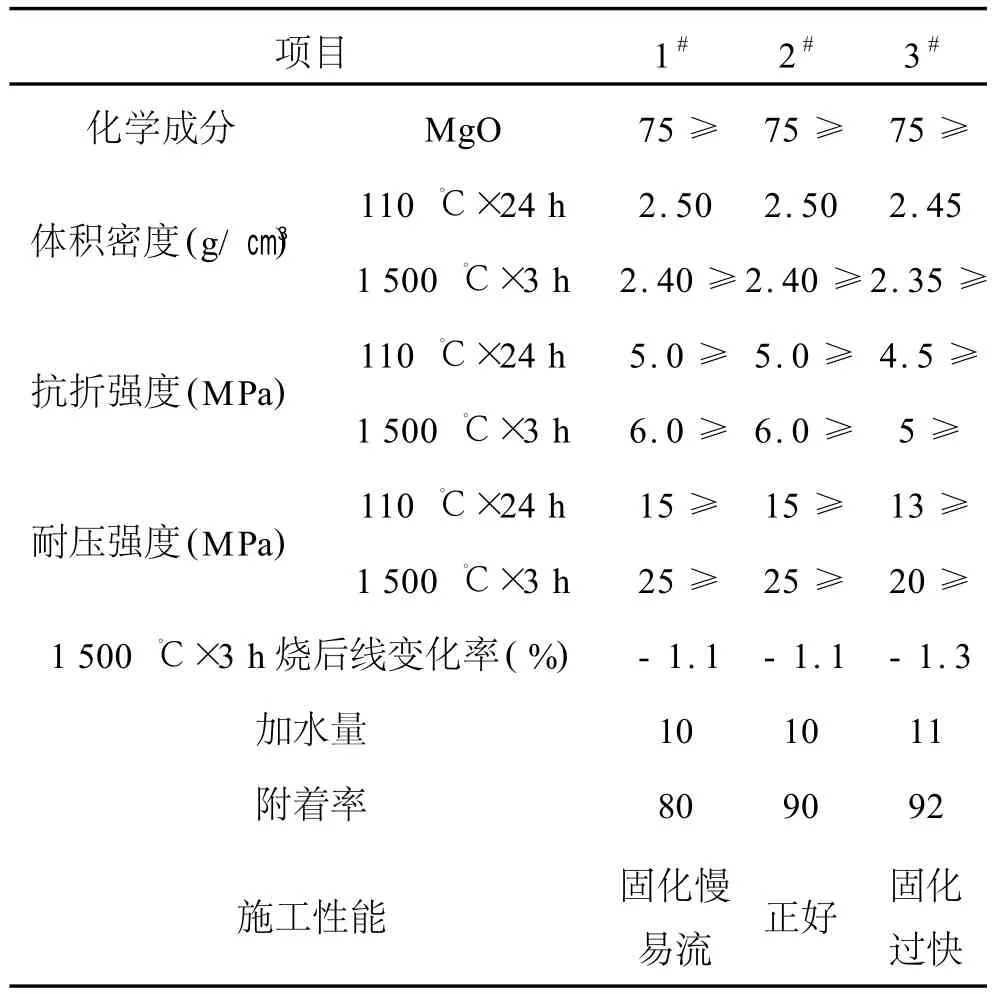

实验试样配料理化指标见表2。

表2 试样配料理化指标

由表2分析可知,1#大颗粒多附着率低,反弹率高;3#颗粒细,加水量大,强度低。喷补料的颗粒组成对附着性和烧后强度都有很大影响,细颗粒能改善粘附性能,可塑性好,喷补料附着率高,但喷补时用水量较大,使材料体积密度低,气孔率高,抗剥落性差,耐侵蚀性不好;粗颗粒可使喷补层稳定、喷补料密度高、耐用性好,但粗颗粒过多时喷枪容易堵、附着率低、回弹率高、损耗大,严重时会影响喷补效率和使用效果。通过不同颗粒组成喷补料体积密度、耐压和抗折强度等物理性能的比较,并根据现场实际操作情况,确定喷补料粗颗粒(3~1㎜)∶中颗粒(1~0.088㎜)∶细粉(<0.088㎜)为35∶30∶35的颗粒级配比较好。

3 配方的研制改进

3.1 结合剂调整

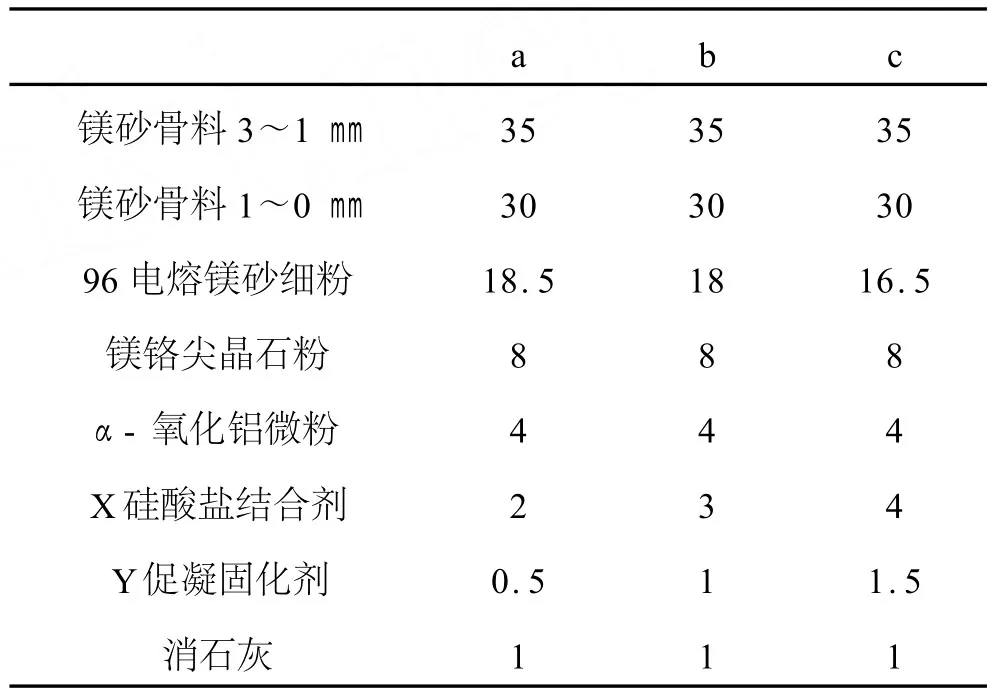

一定量的氧化铝超微粉在其烧后可提高抗折粘附强度,但因其价格昂贵,加入量越大成本越高,因此其加入量应控制在小于4%。为使喷补料喷补达到良好的烧结,本试样加入8%的镁铬尖晶石粉。调整硅酸盐X结合剂加入量做实验,配比如表3所示。

表3 试样配料组成(质量%)

3.2 试样制备及性能测试

表4 结合剂用量对喷补料性能的影响

将配合好的料加水混合均匀后,倒入模具中振动成形为40㎜×40㎜×160㎜试样,在室温下养护24 h后脱模,分别经110℃×24 h、1 500℃×3 h热处理。测量热处理后试样的线变化率、体积密度、抗折强度、耐压强度,实验结果见下表4。

1)硅酸盐结合剂。由表3、表4分析可得出硅酸盐结合剂的加入量对喷补料的附着性、施工性能和耐用性都有很大影响。选择喷补料结合剂时必须考虑分散性、速溶性、施工特性及对喷补料粘度和强度等性能的影响,确保在整个温度范围内喷补料具有足够的强度和最大限度地减少结合剂对喷补料使用性能的影响等。

2)固化剂。喷补料中固化剂的用量对喷补料粘附性有很大影响,固化剂可使材料及时稠化、凝固,保持一定的流动性以填充受喷面,并有足够的保持强度。但固化剂用量应尽量减少,以避免喷补料硬化过快引起分层。固化剂用量过少时,喷补料与受喷面接触时虽经润湿,但无法做到瞬间定型,喷补料流淌距离过大,附着率低;固化剂用量过大时,喷补料经喷枪口喷出后,在高温下迅速硬结成形。在与内衬接触时已基本丧失了流动特性,无法润湿受喷面,附着困难。固化剂用量若不在这个范围内,喷补料的附着率会大幅下降。

3)试验结果。经试验得出固化剂加入量为1%,硅酸盐结合剂含量为3%时喷补料硬化时间比较适宜,并具有良好的粘附性、施工性能和耐侵蚀性能,强度最好。

4 施工及应用

4.1 喷补施工

现场实施喷补操作时采用DX型喷补机,喷枪口径20㎜,在压缩空气作用下,喷补料由输料管连续送至喷枪进行喷补。喷补料润湿情况良好,出料均匀,没有发现脉冲和堵枪现象,喷补料回弹率<15%,润湿快、不流淌、粘结牢固、硬化及烧结速度快。喷补时喷枪与受喷面垂直,喷补距离以回弹率的高低为标准进行调整。喷补操作时用水量和风压的选择、控制对粘附性影响很大。用水量过小,会引起“发烟”现象,喷补料与受喷面因水量小而无法润湿,发生弹性碰撞,材料无法附着;用水量过大,喷补料流淌严重,亦无法附着。喷补时用水量应在保证附着率的前提下尽可能减少用量,以免影响喷补料的使用性能。喷补操作时高压风是输送喷补料的载体,风压过大会导致材料与水在喷枪口处的混合不够充分、润湿不理想,且与内衬弹性碰撞过大,附着性差;风压不够时,喷补料与受喷面的接触不充分,附着率也不理想。

4.2 使用效果

研制改进的无磷电炉喷补料具有粘性好、附着率高、耐冲刷抗侵蚀性能好、使用寿命长等优点,可以大大提高炼钢炉作业率,减少停炉维修时间。喷补层烧结5m in后具有附着强度高、回弹率低、易烧结、耐冲刷、抗侵蚀等特点,耐钢水、熔渣的侵蚀、冲刷,可延长电炉的使用寿命,最重要的是不引入磷。现在此喷补料在山东几家钢厂使用,效果较好。目前已稳定供货,料易输送,未发现堵枪、流淌和剥落等现象发生。电炉上使用附着率大于85%,喷补一次可延长使用3~5次,最长达8次,并保证喷补部位的安全使用,试用效果良好,能显著提高各种电炉整体使用寿命。

在喷补过程中,喷补量的多少,喷补机所用压缩空气压力的大小,水加入量的比例都对本产品起着至关重要的作用,喷补料应本着均补、快补、薄补的原则,喷补料不均或过厚会造成脱落及增加吨钢消耗,影响效益。喷补料滚动性能好的喷补机在工作状态时,压缩空气压力在0.3 M Pa为宜,太小会造成喷枪堵塞、附着率不高,压力太大会造成反弹,影响喷补效果。

5 结论

1)结合剂和促凝剂的选择是降低炼钢过程中磷含量的关键,适当的比例有助于烧结性、不剥落、耐机械冲刷和炉渣侵蚀,不污染钢水等特点。

2)适宜的喷补料粒度组成 ,是影响其回弹率、强度和附着率的重要因素。喷补料颗粒中粒度大的粗颗粒过多以及小于0.1㎜的细粉过少,喷补附着率将明显降低。

3)喷补料的附着率主要取决于材料的粒度组成和流变特性,并与固化剂的选择、喷枪喷射角度和距离、水量及风压大小等密切相关。

1 华夏.平炉炉顶喷补料的研制与生产试验.武钢技术,1987(3):3~5

2 彭水生.烧结机大烟道内衬耐酸耐磨喷涂料的研制与应用.耐火材料,2009,43(5):378~380