工艺对快烧Fe2 O3-ZnO-SiO2荷叶状结晶釉的影响

2010-11-17包启富董伟霞

包启富 董伟霞 汪 洋

(景德镇陶瓷学院 景德镇 江西 333001)

工艺对快烧Fe2O3-ZnO-SiO2荷叶状结晶釉的影响

包启富 董伟霞 汪 洋

(景德镇陶瓷学院 景德镇 江西 333001)

前言

随着科学技术的发展和人民生活水平的提高,人们对陶瓷装饰技术提出了越来越高的要求。结晶釉析晶范围窄,烧成条件苛刻,给商品化生产带来了困难。硅锌矿晶花的生长形态与晶核种类,与晶核取向及生长温度有关,采用不同的成核方式,控制不同的温度能得到千姿百态的生长形态。进一步研究釉料组成及烧成条件对硅锌矿生长形态的影响;研究着色离子对硅锌矿晶体和无花釉面呈色的影响;探求胶体着色、光致变色等在硅锌矿结晶釉呈色中的应用,以及能否采用天然矿物原料或废渣配置结晶釉釉料,更重要的是如何降低结晶釉的烧成温度实现快烧,都是我们有待重视和解决的问题。因此,笔者通过改变工艺条件和烧成制度对结晶釉面的影响进行了研究。

1 实验部分

1.1 实验用原料

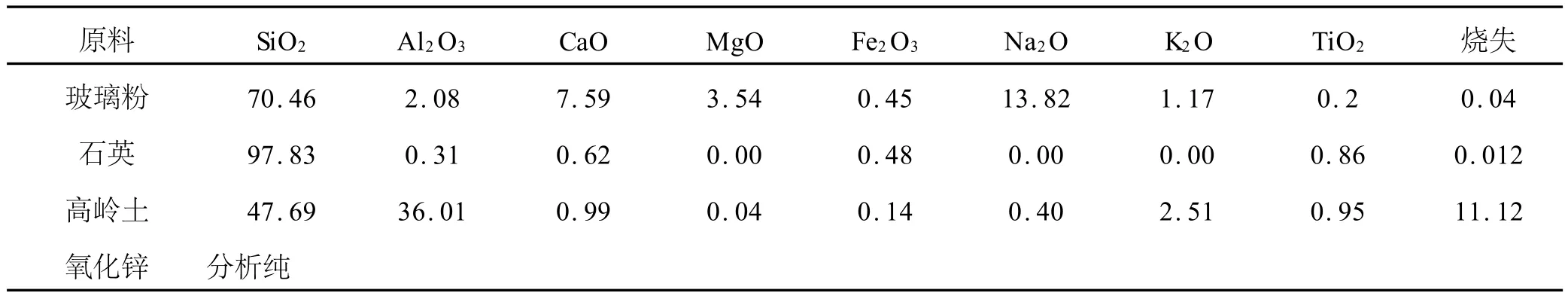

本实验所选用的原料包括:玻璃粉、石英、高岭土、铅丹、氧化锌、氧化铁、硼熔块。所用原料的化学组成如表1所示。

表1 原料化学组成(质量%)

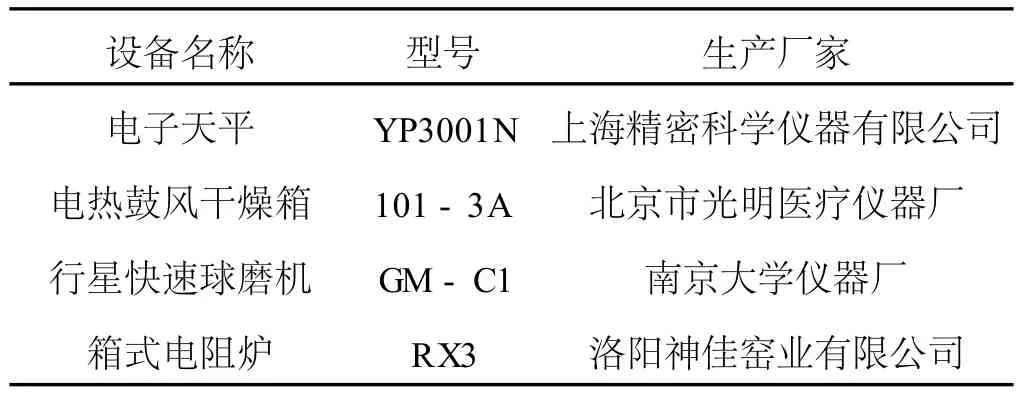

1.2 实验设备

实验设备名称及生产厂家如表2所示。

表2 实验仪器名称及生产厂家

1.3 实验工艺

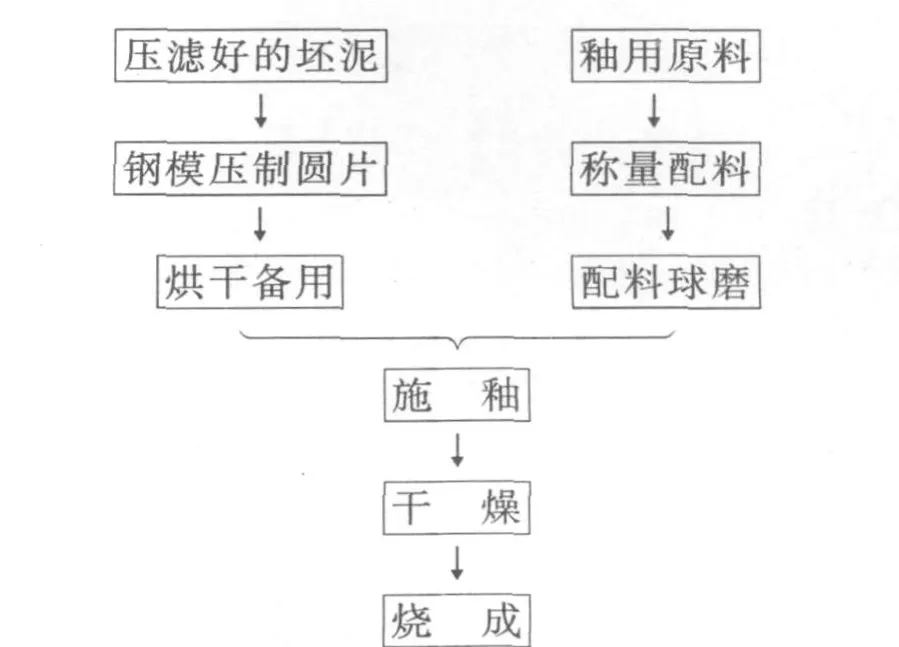

1.3.1 实验工艺流程见图1

图1 实验工艺流程图

1.3.2 主要工艺参数

1)采用喷釉法上釉,釉层厚度为1.0~1.5mm;

2)料∶球∶水=1∶2∶0.8,球磨10~20min。釉料细度过200目筛,筛余0.1%;

3)上釉的样品入烘箱在65℃烘干24 h,备用。

4)保温1 170℃30min,经60~90min快速烧成。

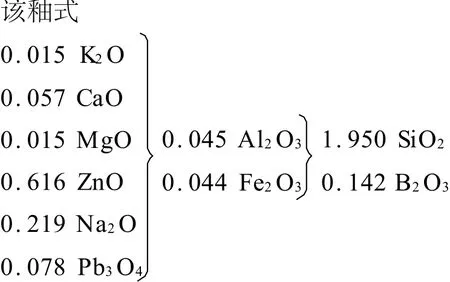

1.3.3 结晶釉的配方

在此配方基础上通过改变工艺条件和烧成制度探讨对结晶釉面的影响。

2 实验结果与分析

2.1 工艺条件对荷叶状结晶釉的影响

2.1.1 球磨时间对荷叶状结晶釉的影响

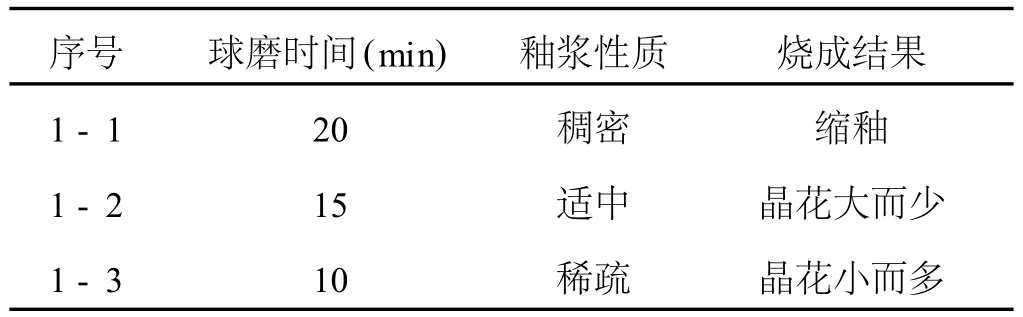

所有试验均在相同的实验条件下制备,通过对配方改变球磨时间来考察细度对釉面的影响,其实验结果如表3所示。

表3 球磨时间对结晶釉的影响

从实验结果可知,1-2的球磨时间较1-1的短,因此,1-2的粒度要大于1-1,试样1-1的釉面相对于试样1-2熔融的较为均匀,且晶体生长较完整。试样1-1由于球磨时间过长,釉料粒度过细,粒子活性高,质点迁移较容易,高温阶段易参与物理化学变化,进而容易产生收缩,但过细会导致釉面收缩过大形成缩釉。1-3球磨时间最短,釉料混合不均匀且稳定性差不易进行施釉操作。结晶釉在晶体生长阶段时,大颗粒易作为结晶中心,Zn、O、S原子按布拉维法则进行排列获得Zn2SiO4晶体,1-3球磨时间短,进而在同等条件下残留的晶核多且颗粒细度大,结晶中心多,从而生长的晶体多而小。

当球磨15min时(样品1-2),制备出的结晶釉面效果较好。球磨时间过长会使釉料的粒度过细,烧制出的结晶釉会出现缩釉现象;球磨时间过短会使釉料的粒度过大,会产生结晶晶花多而小。

2.1.2 釉层厚度对荷叶状结晶釉的影响

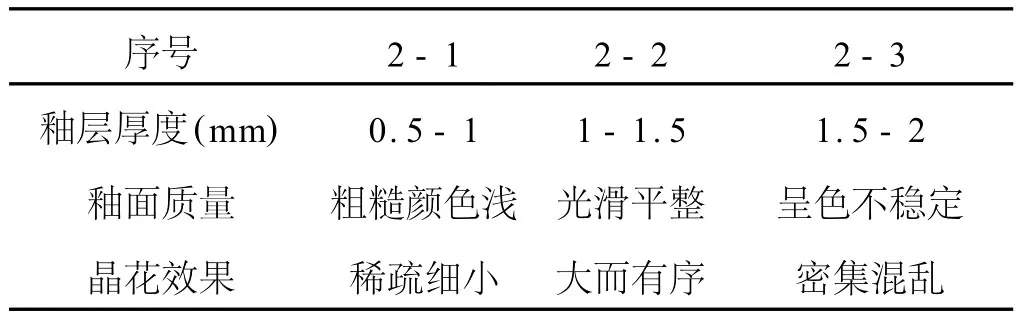

本实验选择了3个釉层厚度进行实验,讨论釉层厚度对结晶釉釉面和晶体的影响,如表4所示。

表4 釉层厚度对结晶釉面的影响

从表4可以看出,釉层最薄的2-1试样釉面颜色较浅,且基本没有晶花生长。釉层厚度在1 mm~1.5 mm的试样2-2晶体生长较为充分,且釉面熔融较为光滑平整。试样2-3的釉层最厚,其晶体生长比较充分,但因为釉层过厚,使得釉面不均匀。釉层厚度对釉面质量及釉烧过程中晶核形成和晶体成长影响很大。同一个配方,不同厚度的釉层采用相同的烧成工艺,釉的性能往往会产生很大的差异。一般地釉层太薄,则形成的结晶花稀而小,不易长大达到所需的尺寸,且釉面质感差;而釉层过厚,高温下其流动性增加,易造成产品釉层厚度不均,釉面呈色不稳定,色差大。适当的釉层厚度有利于晶体生长发展到合适的尺寸,产生良好的外观效果。

结晶釉对釉层厚度要求较严格,釉层厚度对结晶性能影响也较大,釉层过薄,在高温熔融后可供晶体迁移发育的液相量不足微晶体困难,晶花难以发育完整;釉层过厚,晶花在立体方向发展使釉面显得粗糙无光,甚至出现生烧现象因此,综合釉面和晶体两方面因素,釉层厚度1~1.5 mm较为适中。

2.2 烧成制度对荷叶状结晶釉的影响

2.2.1 烧成温度对荷叶状结晶釉的影响

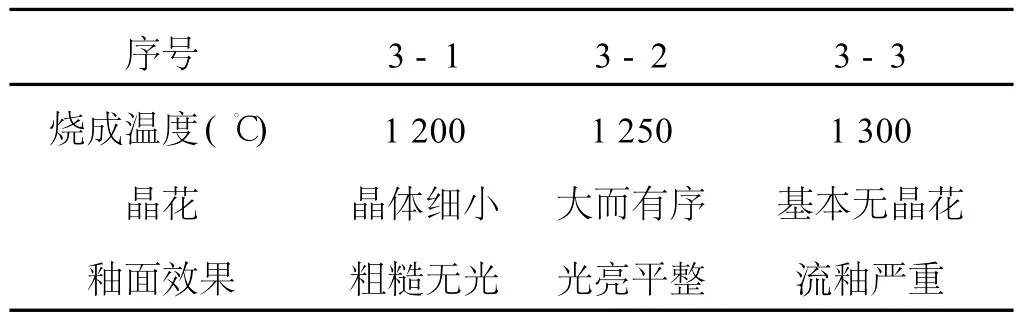

本实验选取烧成温度对结晶釉釉面和晶体的影响,如表5所示。

通过表5发现,试样3-1的烧成温度是1 200℃,釉面粗糙、不平整,说明在该烧成温度下釉面未能充分熔融,因此,釉面只有非常细小的晶体生长。试样3-2的烧成温度是1 250℃,在该温度下釉面熔融相对较为充分,高温粘度适宜,进而熔体高温流动容易,在重力作用下易于铺展开来从而冷却后形成平整光滑的釉面,且晶体发育较好,晶型完整。试样3-3的熔融温度为1 300℃,由于熔融温度过高,晶种已经基本熔融,晶体生长要通过自发成核然后进行生长,且自发成核的要求较为苛刻从而导致该制度下的晶体难以生长,因为烧成温度提高会导致熔体高温粘度降低,从而熔体高温下易于流动会产生流釉现象。因此1 300℃熔融温度太高易使制品产生流釉且不利于晶花生存。

表5 烧成温度对结晶釉面的影响

2.2.2 保温温度对荷叶状结晶釉的影响

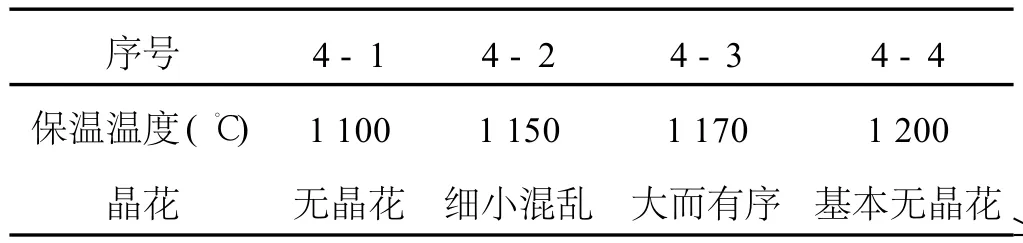

本实验选择了3个析晶温度进行实验,讨论析晶温度对结晶釉釉面和晶体的影响,如表6所示。

表6 析晶温度对结晶釉面的影响

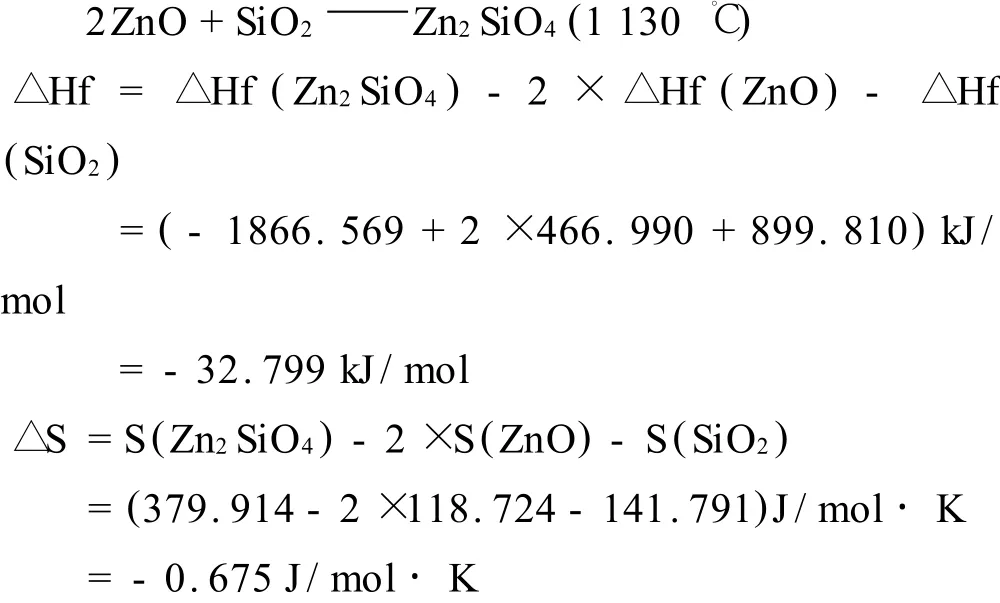

根据所查阅资料,按照热力学理论,硅锌矿的形成存在如下反应:

根据热力学计算公式△G=△Hf-T·△S,计算出1 400 K时ZnO和SiO2反应生成硅锌矿的吉布斯自由能为:△G(1 400 K)=-31 834.0 J/mol

当升温至1 130℃时,ZnO和SiO2反应生成硅锌矿的吉布斯自由能小于零,反应可以自发进行,所以当温度为1 100℃时无明显晶花析出。根据析晶动力学可知当温度过高时,只有晶体生长速率,没有晶核生长速率,当温度为1 200℃时也无明显晶花析出。1 150℃和1 170℃时都有明显的晶花铺展在釉面,但是1 150℃晶体小而多,1 170℃晶体大而有序。当晶体生长温度在1 170℃相对1 150℃熔融更为充分,部分小晶核在1 150℃不会被熔化但在1 170℃会被熔融到釉里面,最终剩下少数大晶核,晶体生长时以剩下的大晶核为结晶中心生长,因而1 170℃生长的晶花大而有序。因此当温度为1 170℃时是比较符合硅酸锌晶体的生长和发育的。

3 结论

1)采用Fe2O3-ZnO-SiO2系结晶釉,于1 250℃烧成 ,在1 170℃保温获得光滑平整、光泽度高的釉面,并且获得分布规整,荷叶状大晶花。

2)球磨时间长,有利于釉面熔融,但过细会使釉面发生缩釉现象,影响析晶。球磨时间短,混料不均匀,高温物理化学反应不完全,晶花效果差。只有适中的球磨时间才能得到良好效果的结晶釉,一般球磨时间为15min时较为理想。

3)釉层过厚会使釉面不均匀且颜色较深,釉层过薄会使结晶花稀少,因此釉层厚度在1~1.5 mm时,釉面和结晶效果都较为理想。

1 孙洪巍,王淑玲,封鉴秋.组成和温度制度对硅锌矿析晶的影响.郑州大学学报.2000,32(4):88~92

2 叶巧明,张其春.烧成制度与结晶釉相关性的研究.全国性建材科技期刊——陶瓷.2002(1):37~38

3 赵效忠,张桂英,等.结晶轴中硅锌矿的析晶.硅酸盐通报 ,1984 :15~16

4 [日]素木洋一著.釉及色料.刘可栋、刘光跃译.北京:中国建筑工业出版社,1979