铁–钨–磷合金电沉积工艺及其性能研究

2010-11-14邵聪鞠辉苏长伟周俊何凤姣

邵聪,鞠辉,苏长伟,周俊,何凤姣

(湖南大学化学化工学院,湖南 长沙 410082)

铁–钨–磷合金电沉积工艺及其性能研究

邵聪,鞠辉,苏长伟,周俊,何凤姣*

(湖南大学化学化工学院,湖南 长沙 410082)

在含 FeSO4·7H2O、Na2WO4·2H2O、NaH2PO2·H2O、Na3C6H5O7·2H2O、C6H8O7·H2O、NH3·H2O和苯亚磺酸钠的碱性镀液中,电沉积得到Fe–W–P三元合金,分析了不同镀液成分时所得镀层的化学组成,讨论了温度、pH、电流密度及NH3·H2O用量对镀层沉积速率和显微硬度的影响。结果表明:除NaH2PO2·H2O外,镀液中其他组分对镀层组成均有显著影响;工艺参数的改变对镀层沉积速率和显微硬度有一定影响,NH3·H2O体积分数对沉积速率的影响尤其显著。电沉积所得Fe–W–P合金镀层具有典型的非晶态结构,其耐蚀性略优于00Cr17Ni14Mo2不锈钢。

铁–钨–磷合金;电沉积;非晶态;耐蚀性;显微硬度

1 前言

非晶态Fe–W–P合金具有高硬度、高耐磨及良好的耐蚀性,可以作为代铬镀层。由于镀层中铁含量较高,其成本较铬镀层低廉。近年来,电沉积非晶态Fe–P、Fe–W合金的报道较多[1-6],但对Fe–W–P三元合金的研究报道较少。欧阳义芳、陈红梅等[7-8]用化学镀的方法制备出了 Fe–W–P三元合金;张远声等[9]用电沉积的办法获得了非晶态Fe–W–P三元合金,并以正交试验法对电镀Fe–W–P合金的镀液组成和工艺条件进行了优选。非晶态Fe–W–P合金的电沉积制备方法虽具有独特的优越性,但至今还存在许多不足(如沉积速率慢),难以在生产实践中得到有效应用。本文改进了Fe–W–P合金电镀液配方并进一步优化了工艺条件,使沉积速率提高8 ~ 10倍。本文还研究了所得镀层的显微硬度、耐蚀性等性能,为非晶态Fe–W–P合金电沉积工艺的生产应用提供可靠的实验依据。

2 实验

2. 1 Fe–W–P合金电镀液基本组成及工艺参数

FeSO4·7H2O 40 g/L

Na2WO4·2H2O 40 g/L

NaH2PO2·H2O 5 g/L

Na3C6H5O7·2H2O 80 g/L

C6H8O7·H2O 20 g/L

NH3·H2O 70 mL/L

苯亚磺酸钠 2 ~ 4 g/L

J 5 A/dm2

θ 65 °C

pH(用硫酸及氢氧化钠调节) 8

阳极 不锈钢

2. 2 工艺流程

以3 cm × 5 cm的铁片为基材,工艺流程如下:砂纸磨光─清洗剂除油─阳极电解除油─热水洗─冷水洗─电解刻蚀─水洗─电镀Fe–W–P合金。

2. 3 检测方法

镀层称重,溶解,稀释后由棱光722型紫外–可见分光光度计测量其浓度,然后计算镀层组分含量。用ZSEM-6070型扫描电子显微镜(SEM)观察合金镀层的表面形貌。利用日本理学D/max-rA型X射线衍射仪(XRD),采用 Cu靶 Kα辐射分析镀层的结构。用HVS-1000数字显微硬度计测定镀层的显微硬度,荷载200 g,加载时间20 s,测定5点取平均值。通过在5%(质量分数)NaCl水溶液中浸泡200 h,计算镀层的腐蚀失重,研究Fe–W–P合金镀层的耐腐蚀性能。利用上海辰华CHI660B电化学工作站测定样品在3.5%(质量分数,下同)NaCl溶液中的Tafel曲线,采用三电极体系,铂丝为对电极,饱和甘汞电极(SCE)为参比电极,研究电极分别为Fe–W–P镀层(镀层厚度20 μm,基体为铜片)、00Cr17Ni14Mo2不锈钢和普通碳钢片,电极四周均用绝缘胶保护,工作面积均为1 cm × 1 cm,且每次扫描前在3.5% NaCl中浸泡30 min。除非特别说明,否则文中电位均相对于SCE。

3 结果与讨论

3. 1 主盐浓度对Fe–W–P合金镀层组分的影响

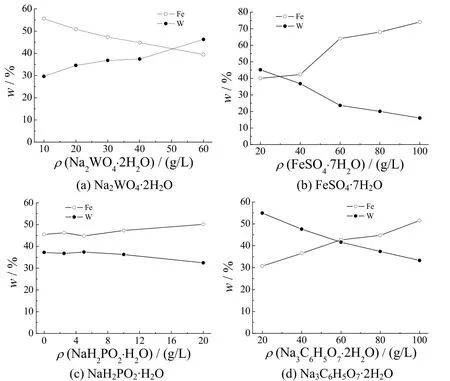

按配方,固定其他主盐浓度不变,只改变镀液中某一主盐浓度,研究镀液中各种成分对镀层组分的影响,实验结果见图1。

图1 溶液中各组分对镀层化学成分的影响Figure 1 Effect of individual component in plating bath on chemical composition of deposit

由图1a可知,随着镀液中Na2WO4·2H2O质量浓度不断增加,镀层中 Fe含量逐渐减小,从 55%减至40%,而W含量逐渐增大,从30%增至48%左右。从镀层组分变化的趋势可以看出,Na2WO4·2H2O质量浓度对镀层组分的影响并不是很明显。当Na2WO4·2H2O质量浓度很低时,镀层仍含有30%以上的W,说明了Fe对W的诱导效果很强。Na2WO4·2H2O质量浓度较高时,Fe的沉积受到一定程度的抑制。

如图1b所示,当FeSO4·7H2O质量浓度为20 g/L时,镀层中W含量略高于Fe含量;当FeSO4·7H2O质量浓度为 30 g/L时,W 和 Fe的含量相等;随着FeSO4·7H2O 质量浓度的进一步增大,特别是当FeSO4·7H2O质量浓度大于40 g/L时,镀层中Fe含量迅速增加至75%,而W含量则锐减至不到20%。总的来说,随着镀液中FeSO4·7H2O质量浓度增大,镀层中Fe的含量增加,而W的含量不断降低。

图1c表明,随着NaH2PO2·H2O的增加,镀层中Fe和W的含量变化都不大,其中Fe含量稍微增加,W含量则略微降低。NaH2PO2·H2O和Na2WO4都不能在阴极单独被还原,都需要Fe的诱导才能沉积,而两者在电沉积过程中存在一定的竞争,所以随着NaH2PO2·H2O的增加,镀层中W含量会有所降低。

由图1d可知,当柠檬酸钠质量浓度为20 g/L时,W含量高达55%,Fe含量大约为31%。随着柠檬酸钠的不断增加,Fe含量也不断增加,而W含量则不断降低。当柠檬酸钠质量浓度为60 g/L时,W和Fe的含量几乎相等。随着柠檬酸钠质量浓度的继续增大,Fe含量增至52%左右,而W含量则降低至34%左右。这是由于柠檬酸钠的增加使铁的还原变慢,进而减弱了对W的诱导效应,两种单金属的沉积速率均下降,但此过程中W沉积速率下降得较快。

3. 2 工艺参数对Fe–W–P合金镀层沉积速率及显微硬度的影响

按 2.1节固定其他工艺参数不变,改变某一工艺参数,研究不同工艺参数对镀层沉积速率和显微硬度的影响,实验结果见图2。由图2可知,当pH < 6时,镀速较快,镀层显微硬度较低;当pH > 8时,镀速较慢,镀层显微硬度高。总的来说,pH升高,镀速降低、显微硬度增加。随着电流密度的增加,镀速增长很快,而镀层显微硬度先降低,然后有所提升。所以电流密度对镀层中各组分的影响不大,但对镀速影响很大。随着温度的升高,镀层显微硬度大幅度提高,特别是75 ~ 85 °C之间,显微硬度稳定在630 HV左右,镀速则逐渐缓慢降低。随着溶液中氨水量的增加,镀层显微硬度和镀速都是先增大后减小;当氨水用量为72 mL/L时,显微硬度和镀速达到最大,镀速是未加氨水时镀速的8倍多,其结果也证明了张远声等人发明的配方[9]沉积速率缓慢。所以,往镀液中加入氨水是提高电流效率比较有效的方法,少量氨水能够提高镀速,过多的氨水反而会导致镀速降低。

图2 工艺条件对镀层沉积速率及显微硬度的影响Figure 2 Effects of process conditions on deposition rate and microhardness of deposit

3. 3 Fe–W–P合金镀层的晶体结构和表面形貌

按2.1节的工艺条件电沉积2 h,对得到的合金镀层进行表面形貌和晶体结构分析,结果如图3所示。

图3 Fe–W–P合金镀层的X射线衍射谱与扫描电镜照片Figure 3 XRD pattern and SEM image of Fe–W–P alloy deposit

图3中合金的XRD谱呈现宽的馒头峰,说明合金镀层为非晶态结构。从合金镀层的 SEM照片可以看出,镀层表面没有形状大小固定的晶体颗粒,凸起部分由许多小颗粒组成,具有典型的非晶态镀层表面形貌的特征。

3. 4 Fe–W–P合金镀层在不同介质中的耐蚀性

耐蚀性研究的样品是按2.1节的工艺条件电沉积2 h得到的合金镀层,测试结果列于表1。由表1可知,Fe–W–P三元合金镀层在不同介质中的耐蚀性要远远强于普通碳钢。在耐酸性方面,Fe–W–P三元合金镀层比00Cr17Ni14Mo2不锈钢稍差,但在耐盐、耐碱方面都比00Cr17Ni14Mo2不锈钢好。

表1 Fe–W–P合金镀层、00Cr17Ni14Mo2不锈钢及普通碳钢在不同介质中的耐蚀性Table 1 Corrosion resistance of Fe–W–P alloy deposit,00Cr17Ni14Mo2 stainless steel and ordinary carbon steel in different media

图4为Fe–W–P合金镀层、00Cr17Ni14Mo2不锈钢以及普通碳钢在3.5% NaCl溶液中的极化曲线。

图4 不同试样在质量分数为3.5%的NaCl溶液中的Tafel曲线Figure 4 Tafel curves for different samples in 3.5% (mass fraction) NaCl solution

从图4可以看出,Fe–W–P合金镀层试样在−0.35 V至−0.2 V范围内出现一个平台,说明在此范围内镀层表面发生钝化;而00Cr17Ni14Mo2不锈钢在−0.35 V至−0.16 V之间也出现类似情况。由此说明,这两种材料在腐蚀过程中都会产生一层致密的钝化膜,从而阻碍材料表面的进一步腐蚀,这也是Fe–W–P合金镀层以及00Cr17Ni14Mo2不锈钢具有良好耐蚀性的原因。

从极化曲线中得出各样品的腐蚀电位和腐蚀电流密度列于表2。

表2 各试样的腐蚀电位和腐蚀电流密度Table 2 Corrosion potentials and current densities of different samples

从表2可以看出,Fe–W–P合金镀层的腐蚀电位虽与00Cr17Ni14Mo2不锈钢相差不大,但其腐蚀电流比00Cr17Ni14Mo2不锈钢小。这再次证明Fe–W–P合金镀层的耐盐性比00Cr17Ni14Mo2不锈钢好,而且远远优于普通碳钢。

4 结论

提出了一种新的Fe–W–P合金的电沉积工艺,使沉积速率提高8 ~ 10倍。随着镀液中Na2WO4·2H2O质量浓度不断增加,镀层中Fe含量逐渐减小,而W含量逐渐增大;镀液中FeSO4·7H2O质量浓度增大,镀层中Fe的含量增加而W的含量不断降低;NaH2PO2·H2O用量的变化对镀层中Fe和W的含量影响不大;随着柠檬酸钠用量的不断增加,镀层中Fe含量增加,W含量降低;pH升高,镀速降低,镀层显微硬度提高;电流密度增大,镀速升高很快,而镀层显微硬度先降低然后有所提升;温度升高时,镀层显微硬度大幅度提高,镀速则缓慢降低;随着溶液中氨水量的增加,镀层显微硬度和镀速都是先增大后减小,少量氨水能够提高镀速,过多的氨水反而会引起镀速的降低。本实验条件下所得Fe–W–P合金镀层为非晶态,其耐蚀性略优于00Cr17Ni14Mo2不锈钢。

[1] 王玲玲, 孟岩, 黄桂芳. Fe–P合金化学镀工艺及其耐蚀性研究[J]. 湖南大学学报(自然科学版), 2005, 32 (6): 78-81.

[2] 李庆伦, 俞春福, 崔永植. 电镀Fe– P非晶合金研究现状[J]. 表面技术, 1999, 28 (1): 4-5.

[3] 俞春福, 崔永植, 李庆伦. 电沉积非晶Fe– P合金镀层强化机理的研究[J]. 材料保护, 1999, 32 (9): 3-4.

[4] 姚素薇, 赵水林, 任丽彬, 等. 非晶态 Fe–W 合金镀层的表面改性[J].应用化学, 1995, 12 (4): 32-35.

[5] 姚素薇, 赵水林, 郭鹤桐, 等. Fe–W非晶态镀层耐腐蚀机理的研究[J].中国腐蚀与防护学报, 1993, 13 (4): 350-355.

[6] 姚素薇, 郭鹤桐, 王存, 等. 电沉积Fe–W非晶态合金的研究[J]. 材料保护, 1992, 25 (5): 9-12.

[7] 胡国荣, 杨凯华, 汤凤林, 等. 金刚石表面电镀铁钨合金的研究[J]. 电镀与涂饰, 1999, 18 (2): 7-9.

[8] 欧阳义芳, 王玲玲, 廖树帜, 等. 化学镀Fe–Mo–P和Fe–W–B合金的耐蚀性能[J]. 广西科学, 1997, 4 (4): 282-284.

[9] 陈红梅, 钟夏平. 化学镀 Fe–W–P合金的工艺和镀层的形貌研究[J].广西大学学报(自然科学版), 2005, 30 (4): 306-309.

[10] 张远声, 龚敏, 王明炯. 电镀非晶态Fe–W–P合金工艺研究[J]. 电镀与精饰, 1998, 20 (1): 9-12.

[ 编辑:温靖邦 ]

Electrodeposition process of iron–tungsten–phosphorus alloy and its performance study //

SHAO Cong, JU Hui, SU Chang-wei, ZHOU Jun, HE Feng-jiao*

A Fe–W–P ternary alloy was electrodeposited in an alkaline bath containing FeSO4·7H2O, Na2WO4·2H2O, NaH2PO2·H2O, Na3C6H5O7·2H2O, C6H8O7·H2O, NH3·H2O and sodium benzenesulfinate. The chemical compositions of the deposits prepared with different bath compositions were analyzed. The effects of process parameters, such as temperature, pH, current density and NH3·H2O dosage, on the deposition rate and microhardness of deposit were studied. The results showed that each component of the bath except NaH2PO2·H2O has a great effect on the composition of Fe–W–P alloy deposit. The deposition rate and microhardness of deposit are affected by the variation of process parameters to a certain degree. Particularly, the volume fraction of NH3·H2O in bath has a significant effect on the deposition rate of alloy. The Fe–W–P ternary alloy coating has a typical amorphous structure and its corrosion resistance is better than 00Cr17Ni14Mo2 stainless steel.

iron–tungsten–phosphorus alloy; electrodeposition; amorphous; corrosion resistance; microhardness

College of Chemistry and Chemical Engineering, Hunan University, Changsha 410082, China

TQ153.2

A

1004 – 227X (2010) 01 – 0005 – 04

2009–06–03

2009–06–07

邵聪(1982–),男,湖南邵阳人,硕士,研究方向为电沉积。

何凤姣,教授,(E-mail) fengjiao863@hotmail.com。