一种转锈处理液耐蚀性能的研究

2010-11-14周宽宋玉苏邓淑珍

周宽,宋玉苏,邓淑珍

(海军工程大学理学院,湖北 武汉 430033)

一种转锈处理液耐蚀性能的研究

周宽*,宋玉苏,邓淑珍

(海军工程大学理学院,湖北 武汉 430033)

以一种肟类物质(简称SO)为基础,开发了一种带锈转锈处理液。采用电化学交流阻抗谱和表面跟踪观察的方法,研究了试样在质量分数为3.5%的NaCl溶液中的耐蚀性能。结果表明,SO具有明显的转锈作用,可与铁锈形成红棕色的螯合物膜层附着在钢铁表面;配合适当的成膜树脂,对已锈蚀钢样的耐蚀性提高具有显著的效果。

带锈钢铁;转锈剂;螯合物;电化学阻抗谱;耐蚀性

1 前言

钢铁腐蚀是世界各国面临的共同问题,它对国民经济的发展带来了重大的负面影响。据一些工业发达国家统计,每年由于钢铁腐蚀而造成的经济损失约占国民经济生产总值的2% ~ 4%,其数目惊人[1]。为了减缓钢铁的腐蚀,人们研究出了很多方法,涂装保护是其中应用最广泛,历史最悠久,最为经济、方便、有效的一种。对于涂装保护方法来说,涂装前钢材表面处理的质量是影响涂层保护性能的最主要因素[2]。然而由于某些客观条件的制约,有时很难运用物理方法(比如喷砂、打磨等)将钢材表面的锈蚀完全处理干净,而达到涂装前的要求。于是,人们试图利用各种方法进行生锈钢板表面的转锈技术研究。其中,利用螯合剂与铁锈离子反应形成配位化合物转化层的技术,是其中的一个方向。初步研究表明,一种肟类物质(简称SO)能与铁锈反应,在钢铁表面形成一层牢固的膜层[3]。基于此,本文以SO为基础,开发转锈处理技术。在锈蚀钢板表面,首先用含SO的处理液将铁锈转化成附着在基体的膜层,随后再进行常规的防锈涂装。

处理液的设计是以SO为锈层转化剂、聚乙烯醇缩丁醛为成膜物、滑石粉为填料,制成能成膜的转锈液。本文主要研究SO处理液对铁锈的转化效果,具体方法是采用含和不含SO的处理液,分别处理光亮和生锈的钢铁试样表面,确保成膜后,用电化学和表面观察等方法,研究上述试样的耐蚀性能,从而确定转锈液的效果。

2 试验

2. 1 涂料的制备

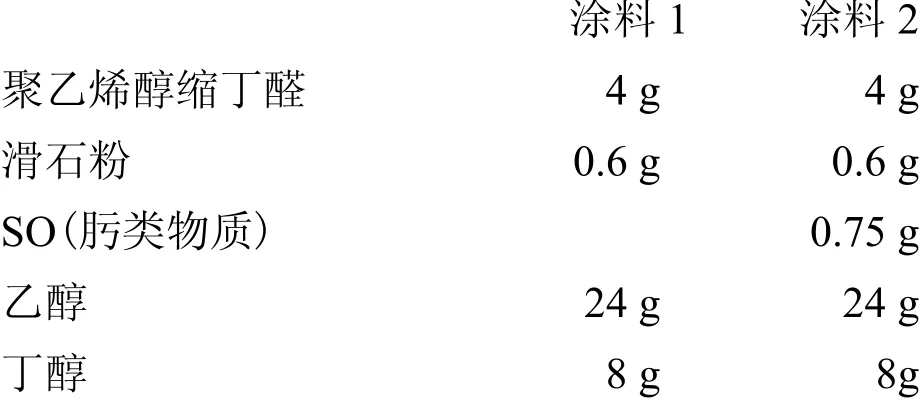

2. 1. 1 涂料配方

2. 1. 2 制备方法

(1) 在室温条件下,根据配方将配制涂料所需的固体组分按照其质量比混合均匀,放入碾钵中碾碎,过100目筛。

(2) 根据配方将配制涂料所需的液体组分按照其质量比混合均匀,放置于能密封的广口玻璃容器中。缓慢加入碾细的固体粉末,边添加边用玻璃棒搅拌,使粉末与溶剂混合均匀,再将容器密封以防溶剂挥发,放置24 h后即可使用。

2. 1. 3 涂覆方法

在室温条件下,将涂料用 1寸毛刷在经过处理的碳钢表面进行刷涂,48 h后即可牢固成膜。

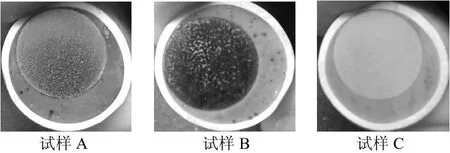

2. 2 试样的制备

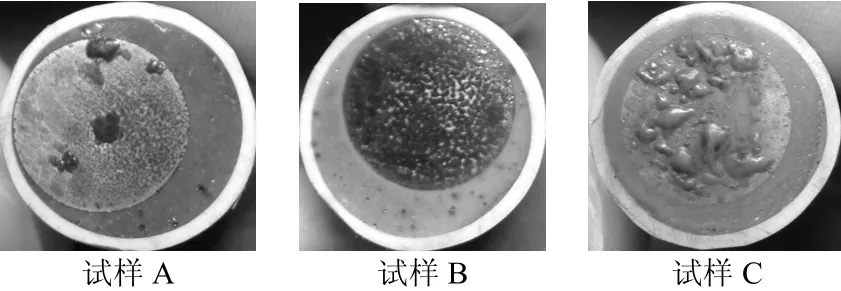

试样材料为20号碳钢,以A、B、C表示,试样非工作面用环氧树脂封装,工作面为圆形,面积为1 cm2,用水磨砂纸打磨至600#,丙酮脱脂。将试样A、C放入干燥器中干燥待用;试样B放入1%(质量分数)盐酸中浸泡1 min,取出后用蒸馏水冲洗干净,平放于空气中,直到碳钢表面生成一层均匀锈蚀。在试样A、B表面涂覆涂料2,膜层厚度分别为52 µm和48 µm,在试样C表面涂覆涂料1,膜层厚度为56 µm。膜层干燥后,试样A表面呈浅红棕色,试样B表面呈深红棕色,试样C表面呈乳白色。各试样照片如图1所示。

图1 试样浸入NaCl溶液前的状况Figure 1 States of samples before immersion in NaCl solution

2. 3 性能测试

将试样A、B和C同时放入3.5%氯化钠溶液中浸泡。采用表面状态跟踪观察和电化学阻抗测试方法,研究试样的腐蚀发生、发展情况,以此表征转锈液的效果。

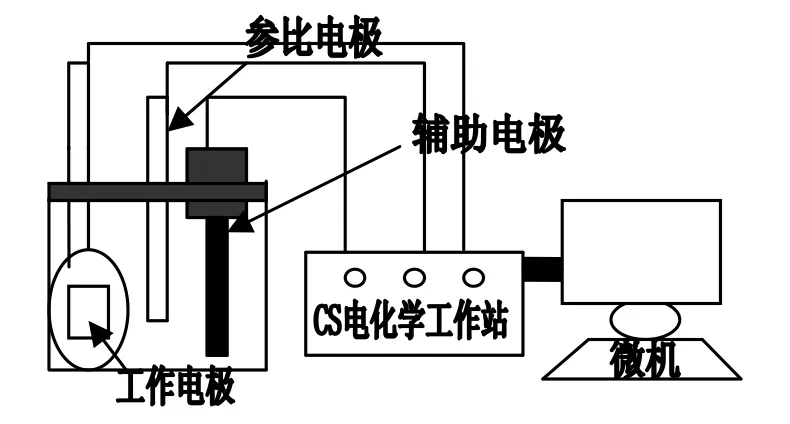

2. 3. 1 电化学阻抗法

采用 CS350电化学工作站(武汉科思特仪器有限公司)测试试样的电化学阻抗谱。检测参数如下:激励信号幅值±20 mV,频率扫描模式,采用对数扫频,每十倍频10个点,测定频率范围为100 kHz ~ 0.01 Hz,仪器接地模式为虚地,用Solatran公司的Zview软件绘制阻抗谱图。

试验采用三电极电化学测试体系,参比电极为饱和甘汞电极(SCE),辅助电极为高纯石墨电极,被测试样为研究电极。实验介质是 3.5%(质量分数)NaCl溶液。试验在室温(约25 °C)下进行。试验前,在开路电位下活化10 min。试验装置如图2所示。

图2 试样电化学阻抗测试装置图Figure 2 Experiment setup diagram of electrochemical impedance spectroscopy for samples

2. 3. 2 表面状态观测法

用富士FinePix S602相机定期给3种试样拍照,通过对比其表面腐蚀状态来评定各试样的耐蚀性能。

3 结果与讨论

3. 1 试样浸泡3 d后的腐蚀状况

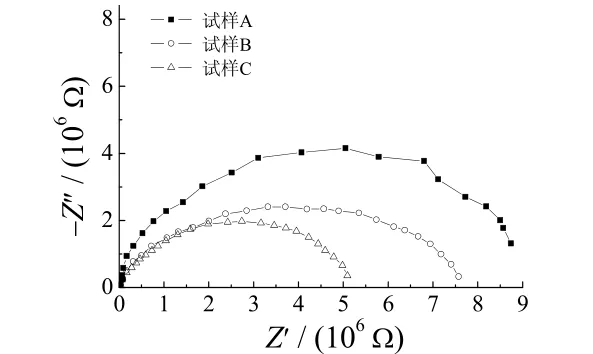

图3是3种试样在3.5%氯化钠溶液中浸泡3 d后的Nyquist图。

图3 试样浸泡3 d后的Nyquist图Figure 3 Nyquist plots of samples after immersion for 3 d

从图3可以看出,3条曲线都只含有一个容抗弧,说明3个试样都处于浸泡初期[4],外界介质未完全渗透,水分还未到达涂层/基底金属界面,涂层还是一个隔绝层,起到隔绝水分与基底金属接触的作用。对比 3条曲线,试样A的Nyquist曲线容抗弧的直径最大,试样B的次之,试样C最小。根据电化学阻抗的测试原理[5],容抗弧的直径能够反映涂层阻抗值的大小。据此可判断试样A的阻抗值最大,试样B次之,试样C的阻抗值最小。

3. 2 试样浸泡16 d后的腐蚀状况

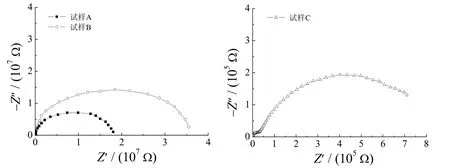

图4是试样A、B和C浸泡16 d后的Nyquist图。

图4 试样浸泡16 d后的Nyquist图对比Figure 4 Comparison between Nyquist plots for samples after immersion for 16 d

从图4可以看到,试样A、B的Nyquist曲线仍然为一个容抗弧,只是容抗弧的直径比浸泡3 d后的直径大;并且试样B的容抗弧直径增大的幅度比试样A大,由浸泡3 d时小于试样A容抗弧直径,到现在反而大于试样A的容抗弧直径。原因可能是试样B中的SO与碳钢试样表面的锈蚀反应生成了一层螯合物膜层,由于这种反应进行的速度较慢,膜层由疏松到致密有一个发展过程,使得试样B的阻抗值呈现逐步增大的趋势;试样A中虽然也含有SO,但是初始碳钢试样表面几乎没有锈蚀,即使SO与微量的锈蚀点反应生成一层螯合物膜层,该膜层也很难达到致密程度,使试样A虽然阻抗值有所增加,但增加幅度远小于试样B阻抗值的增加幅度。

与图3相比,图4中试样C的Nyquist曲线由原来的一个容抗弧变成了两个容抗弧,并且第一个弧的直径较先前大幅度地减小。两个容抗弧的出现,说明外界介质已经渗透到达涂层/基底金属界面,此时试样阻抗值为105Ω,金属的电化学腐蚀能够持续发生。

图5为3种试样同期的表面状态。对比图1,试样A、B的表面与浸泡前无明显变化,而试样C的表面已布满浅灰色锈点,少量部位发生起泡现象。电化学测试与表面观察的结果一致。

图5 试样浸泡16 d后的表面状况Figure 5 Surface state of samples after immersion for 16 d

3. 3 试样浸泡23 d后的腐蚀状况

图6为试样A、B和C在3.5%氯化钠溶液中浸泡23 d后的Nyquist图。由图6可知,试样A的Nyquist曲线已由先前的一个容抗弧变成了两个容抗弧,其中高频端容抗弧是涂层的贡献,低频端容抗弧是界面起泡部分的双电层电容 Cdl及基底金属腐蚀反应的极化电阻Rt的贡献[4]。对比图4与图6中试样A的Nyquist曲线可知,此时涂层的阻抗值比浸泡16 d时的阻抗值下降了一个数量级,说明试样A的涂层耐腐蚀性能大幅度下降。

试样B的Nyquist曲线仍然为一个容抗弧,说明其涂层对介质的阻挡层依然完好,耐蚀性能良好。对比图4与图6中试样B的Nyquist曲线可知,此时试样B涂层的阻抗值比浸泡16 d时的阻抗值还要大,说明表面涂层的耐腐蚀性能在增强。

图6 试样浸泡23 d后的Nyquist图对比Figure 6 Comparison between Nyquist plots for samples after immersion for 23 d

试样C的Nyquist曲线呈现3段容抗弧,高频端容抗弧对应于涂层的作用,中间的容抗弧可能是锈蚀区域形成的锈蚀层的作用结果,低频端容抗弧是由锈蚀部分的双电层电容 Cdl和基底金属腐蚀反应的极化电阻Rt引起的。与图4相比,图6中试样C涂层的阻抗值下降了一个数量级,说明其耐蚀性能在下降。

图7为试样浸泡23 d后的表面腐蚀状况。从图7可以看到,试样A表面有几处灰色泡点,原来无色的部位大面积变黄;试样C表面出现大面积的灰色泡区;而涂层B表面未发现明显变化。电化学测试与表面观察结果一致。

图7 试样浸泡23 d后的表面状况Figure 7 Surface state of samples after immersion for 23 d

3. 4 试样浸泡59 d后的腐蚀状况

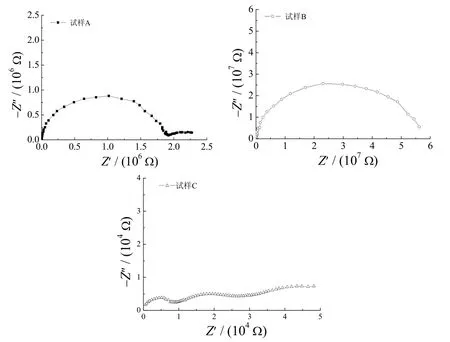

图8为试样A、B、C在3.5%氯化钠溶液中浸泡59 d后的Nyquist图。

与图6相比,图8中试样A的Nyquist曲线亦由两个容抗弧组成,但此时两个容抗弧的直径明显减小。说明随着电解质溶液的不断渗入,试样A涂层的耐腐蚀性能明显下降。

试样B的Nyquist曲线仍为一个容抗弧。对比图6与图8中试样B的曲线可知,此时涂层的阻抗值较浸泡23 d时增大了近两个数量级,说明涂层的耐腐蚀性能呈增强趋势。具体原因有待进一步研究。

图8 试样浸泡59 d后的Nyquist图对比Figure 8 Comparison between Nyquist plots for samples after immersion for 59 d

图8与图6中试样C的Nyquist曲线都为3个容抗弧,但此时容抗弧的直径明显变小。这说明随着电解质溶液的不断渗入,涂层基本被破坏,其所起的保护作用几乎完全丧失。

图9为试样浸泡59 d后的表面腐蚀状况。

图9 试样浸泡59 d后的表面状况Figure 9 Surface state of samples after immersion for 59 d

观察图9中的照片,试样A表面出现多处灰色泡点,其余表面变成黄色,说明基体金属有锈蚀作用,阻抗仅104Ω,说明锈蚀依然发生,原因可能是SO的成膜作用在初期较为显著,随着浸泡时间的延长,SO可能会流失,影响其持续作用;而试样B表面与开始相比颜色和状态变化不明显,仅边缘处出现微小泡点,其阻抗高达109Ω,这表明早期形成稳定的铁锈转化膜对试样耐蚀性能提高最为有效;试样C表面腐蚀特别严重,涂层几乎完全被破坏。电化学测试与表面观察的结果是一致的。

4 结论

试样A、B和C随着浸泡时间的延长呈现出不同的变化特征。涂有不含转锈剂SO的成膜试样C,其耐蚀性较差,说明所选择的成膜剂的耐蚀性能欠佳;含有SO的成膜试样其耐蚀性显著提高,特别是表面锈蚀的试样B,在59 d的浸泡时间内其电化学阻抗谱始终呈现一个容抗弧,且阻抗高达109Ω。说明SO与铁锈作用形成的螯合物膜层具有显著的缓蚀效果,而且随着时间的延长,螯合作用逐渐增强,膜层的耐蚀作用持续稳定。在未明显锈蚀的试样A表面同样存在局部的转锈作用,说明它也具有良好的耐蚀效果。

[1] 孙秋霞. 材料腐蚀与防护[M]. 北京: 冶金工业出版社, 2004: 1-2.

[2] 汪国平. 船舶涂料与涂装技术[M]. 北京: 化学工业出版社, 1998: 138-139.

[3] 宋玉苏, 邓淑珍. 一种肟类缓蚀剂与铁的螯合作用研究[J]. 材料保护, 2003, 36 (8): 21-23.

[4] 曹楚南, 张鉴清. 电化学阻抗谱导论[M]. 北京: 科学出版社, 2002: 156-159.

[5] 黄建中, 左禹. 材料的耐蚀性和腐蚀数据[M]. 北京: 化学工业出版社, 2003: 331-333.

[ 编辑:韦凤仙 ]

Study on corrosion resistance of a rust-transforming treatment solution //

ZHOU Kuan*, SONG Yu-su, DENG Shu-zhen

A kind of rust-transforming treatment solution was developed based on oxime compound (coded as SO), and the corrosion resistance of the sample immersed in 3.5% (mass fraction) NaCl solution was studied by electrochemical impedance spectroscopy and surface observation. The results indicated that SO has a distinct rust transforming effect by forming a red-brown chelate compound film on the surface of iron and steel with rust. The SO combined with a suitable film forming resin has a obvious effect on improving corrosion resistance of rusted iron and steel.

rusted iron and steel; rust-transforming agent; chelate; electrochemical impedance spectroscopy; corrosion resistance

College of Science, Navy University of Engineering, Wuhan 430033, China

TG178

A

1004 – 227X (2010) 01 – 0057 – 04

2009–09–28

2009–10–28

周宽(1980–),男,河南省原阳县人,在读研究生,主要从事舰船腐蚀与防护研究。

作者联系方式:(E-mail) zkzdd@126.com。