原板的电化学酸洗对镀锡板表面形貌及孔隙率的影响

2010-11-14刘彪李兵虎郑振黎德育李宁

刘彪,李兵虎,郑振,黎德育,李宁,

(1.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;2.宝山钢铁集团公司冷轧部,上海 201900)

原板的电化学酸洗对镀锡板表面形貌及孔隙率的影响

刘彪1,李兵虎2,郑振1,黎德育1,李宁1,*

(1.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;2.宝山钢铁集团公司冷轧部,上海 201900)

研究了电化学酸洗对镀锡板孔隙率的影响。采用X射线荧光光谱仪(XRF)、扫描电子显微镜(SEM)、金相显微镜、原子力显微镜(AFM)等对原板表面成分、形貌以及锡的电沉积层形貌进行了表征,并测试了镀锡板的孔隙率。结果表明:随着酸洗时间的延长,原板表面富集的锰元素含量减少,铁晶粒暴露程度增大,电沉积的锡晶粒逐渐细化,镀锡板孔隙率降低。

原板;电化学酸洗;镀锡;孔隙率

1 前言

镀锡板是两面都镀有纯锡的冷轧低碳薄钢板或钢带,它集钢的强度和成型性同锡的耐蚀性、钎焊性和美观性于一身[1-3]。由于锡具有无毒、延展性好、耐蚀性好等优点,因此在食品工业、装运设备、电子器件等行业上得到了广泛应用[4]。镀锡板是制作各种食品罐和饮料罐等包装容器的重要原材料,因而保证其耐蚀性十分重要。

经软熔处理的镀锡板结构大致可分为 3层:钢基体、Fe–Sn合金层以及锡层。最为理想的锡层是致密且无孔的,而实际上镀锡层总是存在着如图1所示的针孔。针孔分为2类:一类为达到铁层的针孔,另一类是达到锡铁合金层的针孔。在有机酸和无氧条件下,锡层存在“电位反转”现象,即锡相对于铁来说是阳极性镀层,锡层被腐蚀,铁被保护。当针孔的量和面积达到一定值时,锡层便迅速溶解。在水溶液中,镀锡层相对于铁却是阴极性镀层,此时铁被腐蚀。制罐过程为有氧环境,锡层上存在的孔隙加快了基板的腐蚀而产生点锈,大大降低了镀锡板的耐蚀性[5]。另外,随着金属锡价格的上升以及从节约金属资源的角度出发,镀锡板的锡涂层正向薄型化发展[6-7]。然而镀锡板薄型化发展的结果也增大了其发生点蚀的可能性[8],罐体的寿命也受到严重影响,因此,研究镀锡板的结构及孔隙率,在降低镀锡量的同时获得致密度高的镀锡层,成为了目前研究的重点。

图1 镀锡板横截面示意图Figure 1 Schematic diagram of tin plate cross section

目前对镀锡板耐蚀性的研究已取得了许多成果[7],但镀锡板孔隙率影响因素的专门研究基本上是空白。针对目前生产的低镀锡量(公称镀锡量为2.8 g/2.8 m2)镀锡板孔隙率值偏高且不稳定的情况,本文对其孔隙率的影响因素进行了系统的研究。结果发现,镀锡板的孔隙率与原板的电化学酸洗工艺有密切关系。

2 实验

2. 1 试样的准备

为了明确硫酸酸洗对镀锡板孔隙率的影响,设计实验方案如下:将原板裁成7 cm × 6 cm大小,用无水乙醇清洁试片表面,然后将试片放入 750 mL酸洗液中,在相同电流密度下进行不同时长的电化学酸洗。酸洗液为70 g/L硫酸,电流密度3 A/dm2,温度(35 ± 1) °C,其中,镀锡原板与镀液均由上海宝山钢铁股份有限公司提供。采用同一批次原板,公称镀锡量均为2.8 g/2.8 m2。

2. 2 原板酸洗前后表面形貌测试

采用上海仪器五厂生产的4XC金相显微镜及Digital Instruments公司生产的Nanoscope IIIa型原子力显微镜(AFM)对酸洗前原板表面形貌进行观察。酸洗结束后,迅速将试片放入无水乙醇中用脱脂棉擦洗表面的浮灰,取出后用冷空气吹干表面,再迅速用4XC金相显微镜及日本日立公司制造的 S-570型扫描电子显微镜(SEM)观察原板酸洗后的形貌。

2. 3 原板酸洗前后表面成分测试

使用德国Bruker AXS公司生产的S4 Explorer X射线荧光光谱仪(XRF)对原板电化学酸洗不同时间后表面成分的变化进行测试。

2. 4 锡电沉积层表面形貌测试

采用 S-570型扫描电子显微镜观察酸洗不同时间原板电镀锡后,锡电沉积层的表面形貌。

2. 5 镀锡板孔隙率测试

镀锡板的孔隙率采用孔隙率值(PHG值)表征。PHG值越大,孔隙率越高;反之,则孔隙率低。

测试在一个倒置的广口瓶中进行,该广口瓶配有非金属的螺旋盖,盖内垫一个内孔直径50 mm的垫圈,试样被固定在瓶口上。试样为平的圆片,其大小应适宜得到25 cm2的暴露面积。实验前,试样先在w = 1%的碳酸钠溶液中进行阴极清洗,清水冲洗后干燥。将试样装在瓶盖内,放上垫圈。然后往广口瓶中加入30 mL浓度为 0.66 mol/L的 KSCN溶液,30 mL浓度为0.435 mol/L的CH3COOH溶液,15 mL质量分数为1%的H2O2溶液和23.5 mL纯水。将装好试样的瓶盖旋紧于瓶口上,倒置广口瓶,(27 ± 0.5) °C下静置15 min,然后将瓶子朝上放好,取下瓶盖和试样,向瓶内加入1.5 mL体积分数为50%的H2SO4溶液。用比色法测定溶液中的铁含量,以单位面积溶出铁的毫克数作为PHG值。

3 结果与讨论

3. 1 酸洗前后原板表面富集成分的变化

要明确酸洗对镀锡板孔隙率的影响,首先必须清楚酸洗后原板表面富集元素的变化。原板及酸洗不同时间后其表面中Mn、Cr、Al、S等元素含量的变化列于表1。

表1 原板电化学酸洗不同时间后XRF测试结果Table 1 XRF test results of black plate after electrochemical pickling for different time

经电化学酸洗后,原板表面的富集元素含量有一定程度的变化。随着酸洗时间的延长,原板表层中富集的Mn元素减少,Cr元素增多,Al和S元素的含量基本不变。有研究认为[9],Mn元素在原板中的富集会增大软熔时Fe原子扩散到自由锡层的难度,使生成的合金层不致密、孔洞多,致使镀锡板的耐蚀性下降。因此酸洗越充分,合金层越致密,镀锡层孔隙率越低。

3. 2 原板酸洗前后的表面形貌

3. 2. 1 原板酸洗前的金相显微镜照片

将取自同一批次的原板用无水乙醇将表面擦拭干净,在金相显微镜下观察原板的表面形貌,如图2所示。

图2 原板金相显微照片Figure 2 Metallographic photo of black plate

3. 2. 2 原板酸洗前的AFM照片

采用AFM观察了原板的表面形貌(如图3所示)。从图3可以看到,原板粗糙度较大。

图3 原板表面的AFM照片Figure 3 AFM photo of black plate surface

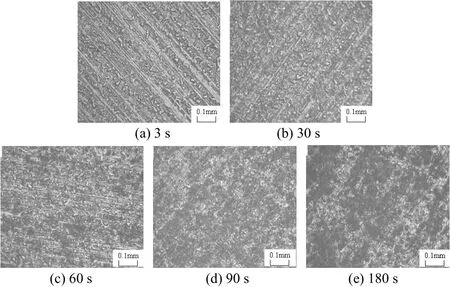

3. 2. 3 原板酸洗后的金相显微镜照片

把同一批次原板剪裁成6 cm × 7 cm大小的试片,在70 g/L的H2SO4溶液中以电流密度3 A/dm2分别酸洗3 s、30 s、60 s、90 s和180 s,然后利用金相显微镜迅速观察表面形貌,如图4所示。

图4 原板电化学酸洗不同时间后的金相显微照片Figure 4 Metallographic photos of black plate after electrochemical pickling for different time

由图4可以看出,酸洗时间较短(如图4a和b)时,原板表面的氧化膜依然覆盖整个表面,铁晶粒暴露程度很低。酸洗时间为60 s时,铁晶粒部分暴露出来。随着酸洗时间的继续延长(如图4d和e),原板酸洗后铁晶粒的暴露程度高,晶界明显。

3. 2. 4 原板酸洗后的SEM形貌

为了更加清晰地看到原板酸洗不同时间后表面形貌的变化,将图4中5组原板在扫描电镜下进行观察,结果如图5所示。原板酸洗后SEM测试进一步表明,酸洗时间短的原板表面铁晶粒暴露程度低于酸洗时间长的原板。

图5 原板表面电化学酸洗后的SEM形貌Figure 5 SEM images of black plate after electrochemical pickling for different time

3. 3 酸洗不同时间对锡的电沉积层形貌的影响

将图4中5组原板在同一条件下进行电镀锡操作,电流密度为2.8 A/dm2,电镀时间为16 s,用扫描电镜观察锡电沉积层的形貌,结果如图6所示。

图6 电化学酸洗不同时间原板电沉积锡层的表面形貌Figure 6 SEM images of tin electrodeposit on black plate pickled electrochemically for different time

从图 6可以看到,随着酸洗时间的延长,电沉积的锡晶粒有明显细化的趋势。当酸洗时间为180 s时,锡晶粒度最小,镀层最为致密。

3. 4 镀锡板的孔隙率

将不同酸洗时间的原板在同一条件下进行碱洗和电镀锡操作,将所得到的镀锡板进行PHG值测试,测试结果如图7所示。

图7 酸洗时间对锡电沉积层PHG值的影响Figure 7 Effect of pickling time on PHG value of tin electrodeposit

由图7可以看出,酸洗时间为3 s时,镀锡板PHG值最大;随着酸洗时间的延长,PHG值大大减小,即铁溶出值大大降低。这说明,随着酸洗时间的延长,得到的镀锡板孔隙率显著降低。出现这种现象可能是因为酸洗之前原板表面粗糙度较大,原板表面有大量突起,这些突起只有经过更长的酸洗时间才能洗去。因此,酸洗时间越长,原板表面越平整,原板的铁晶粒暴露程度越高。原板再经过镀锡后,得到的镀锡层就更加致密、均匀,因此镀锡板上针孔越少,孔隙率越低。另外,从图7可以看到,酸洗时间为30 s时,孔隙率降低幅度最大。随着酸洗时间的继续延长,孔隙率降低的趋势变缓。综合考虑生产成本等因素,电化学酸洗时间控制在30 s为宜。

4 结论

研究了前处理工艺中电化学酸洗对镀锡板孔隙率的影响。结果表明,电化学酸洗对镀锡板的孔隙率影响显著。随着原板酸洗时间的延长,原板表面富集的Mn元素含量减少,Cr元素含量增加,且酸洗后铁晶粒暴露程度升高,电镀得到的镀锡板晶粒细化,镀层更加致密,孔隙率大大降低。因此,加强酸洗可以得到孔隙率较低的镀锡板。

[1] ARENAS M A, CONDE A, DE DAMBORENEA J J. Cerium: a suitable green corrosion inhibitor for tinplate [J]. Corrosion Science, 2002, 44 (3): 511-520.

[2] PERRING L, BASIC-DVORZAK M. Determination of total tin in canned food using inductively coupled plasma atomic emission spectroscopy [J]. Analytical and Bioanalytical Chemistry, 2002, 374 (2): 235-243.

[3] 曹曙, 周焕勤, 胡维健. 电镀锡钢板生产工艺技术及其新发展(待续)[J]. 上海金属, 1994, 16 (2): 1-6.

[4] CARANO M. Tin plating [J]. Plating and Surface Finishing, 1998, 85 (11): 66-67.

[5] 国际锡研究所. 镀锡板指南[M]. 周其良, 译. 北京: 冶金工业出版社, 1989.

[6] 黄久贵, 李宁, 蒋丽敏, 等. 镀锡板耐蚀性研究及进展[J]. 电镀与环保, 2003, 23 (6): 5-9.

[7] RAMAMURTHY S, WALZAK T L, LU S F, et al. Study of tinplate structure using imaging secondary ion mass spectrometry [J]. Surface and Interface Analysis, 1991, 17 (12): 834-841.

[8] LU S F, MOUNT G R, MCINTYRE N S, et al. Use of image depth profiling SIMS for the study of tinplate corrosion [J]. Surface and Interface Analysis, 1994, 21 (3): 177-183.

[9] 徐仲, 黄兴桥, 李宁, 等. 原板成分及晶粒度对镀锡板耐蚀性的影响[J].材料保护, 2005, 38 (11): 25-27.

[ 编辑:吴定彦 ]

Effect of electrochemical pickling of black plate on porosity of tin plate //

LIU Biao, LI Bing-hu, ZHENG Zhen, LI De-yu, LI Ning*

The effect of electrochemical pickling on the porosity of tin plate was studied. The composition and morphology of black plate and the morphology of tin plate were characterized by X-ray fluorescence (XRF), metalloscope, scanning electron microscopy (SEM) and atomic force microscopy (AFM). The porosity (PHG value) of tin plate was also tested. It was found that the content of enriched Mn on the surface of black plate is decreased, the exposure degree of Fe crystal grain increased, the electrodeposited tin crystal grain refined and the porosity of tin plate reduced with increasing pickling time.

black plate; electrochemical pickling; tin plating; porosity

School of Chemical Engineering and Technology, Harbin Institute of Technology, Harbin 150001, China

TQ153.2

A

1004 – 227X (2010) 01 – 0019 – 04

2009–06–05

刘彪(1984–),男,山东人,硕士,研究方向为金属表面处理。通讯作者:李宁,教授,(E-mail) lininghit@263.net。