PP-MAH对PP/汉麻纤维复合材料结构及性能的影响

2010-11-04牛鹏飞陈建野卫晓明王孝军

牛鹏飞,陈建野,卫晓明,王孝军,杨 杰,3*

(1.四川大学高分子科学与工程学院,四川成都610065;2.四川大学材料科学与技术研究所,四川成都610064;3.四川大学高分子材料工程国家重点实验室,四川成都610065)

PP-MAH对PP/汉麻纤维复合材料结构及性能的影响

牛鹏飞1,陈建野1,卫晓明1,王孝军2,杨 杰2,3*

(1.四川大学高分子科学与工程学院,四川成都610065;2.四川大学材料科学与技术研究所,四川成都610064;3.四川大学高分子材料工程国家重点实验室,四川成都610065)

研究了PP-MAH对注射成型PP/汉麻纤维(HFs)复合材料的皮-芯层形态结构及力学性能的影响。结果表明,未添加PP-MAH的复合材料体系中,HFs在注塑试样皮层和芯层沿流动方向高度取向。在试样皮层,HFs诱导PP产生β晶。试样皮层呈现韧性断裂行为,而芯层则发生脆性断裂;添加5份(质量份数,下同)PP-MAH后,HFs在注塑试样皮层高度取向,然而在试样芯层 HFs呈现无规则分布。与未添加PP-MAH的体系相比,试样皮层中,HFs诱导PP产生β晶能力减弱,复合材料的冲击强度稍有降低,且皮层和芯层试样均呈脆性断裂行为。添加PP-MAH的复合体系拉伸强度和弯曲强度则呈明显提高趋势。

聚丙烯;汉麻纤维;皮-芯结构;力学性能;冲击韧性

Abstract:This paper investigated the influence of PP-MAH on skin/core morphology and mechanical properties of injection molded polypropylene/hemp fiber composites.Without PP-MAH,highly oriented HFs along flowing direction was observed in both skin and core zone of the specimen.Moreover,the incorporation of HFs induced the formation ofβ-form crystal in skin zone.The skin zone showed ductile fracture while core zone brittle fracture.When 5 phr PP-MAH was introduced,only in the skin zone was highly oriented HFs observed,in the core zone but random ones.The relative content ofβ-form crystals in the skin zone was reduced.Impact strength of the composite decreased slightly.Brittle fracture behavior in both skin and core zone of the composite was observed.Additionally,the tensile and flexural strengths were significantly improved with the presence of PP-MAH.

Key words:polypropylene;hemp fiber;skin-core morphology;mechanical property;impact strength

0 前言

随着人们环保意识的提高,天然纤维复合材料成为人们的研究热点[1-2]。作为我国自主开发的一种新的纤维资源,HFs具有天然的抗菌保健功能、优良的力学强度、卓越的抗紫外线辐射功能、独特的消音吸波功能等优良性能[3],因此,针对HFs的综合利用研究具有深远意义。然而,纺织工业中,从汉麻原麻到精干麻的生产过程中成品率仅为70%左右,也就相当于生产1 t精干麻就有0.2~0.4 t落麻产生,这在一定程度上增加了 HFs的生产成本,同时也可能引起一定的环境问题。笔者曾对注射成型汉麻落麻纤维增强 PP复合材料力学性能进行了比较深入的研究,发现PP-MA H是PP/HFs复合材料的有效增容剂,添加5%PP-MAH后,复合材料的力学性能最优。

然而,在注射成型过程中,靠近模壁的熔体和芯层熔体因受到不同的热-力学作用而形成不同的形态结构,即典型的“皮-芯”结构[4]。针对纤维增强聚合物复合材料,在靠近模壁的位置,熔体受到较大的剪切和冷却作用,而芯层熔体受到的剪切和冷却作用较小,因此纤维在试样皮层和芯层的分散及取向情况也是变化的[5]。这对制品力学性能的均匀性将产生不利影响。本文就PP-MA H对注射成型PP/HFs复合材料皮层和芯层 HFs的分散和取向情况,以及纤维分散及取向情况对制品力学性能的影响进行了初步研究,为以后生产力学性能均匀的制品提供一定的理论和实验指导。

1 实验部分

1.1 主要原料

PP,F401,优等品,中国石油兰州石油化工公司;

HFs(落麻),短纤,解放军总后勤部军事装备研究所;

PP-MA H,接枝率0.8%~1.0%(滴定法测得),自制。

1.2 主要设备及仪器

同向双螺杆挤出机,CET-35,科倍隆(科亚)机械有限公司;

注射成型机,CJ150NC,香港震雄集团;

冲击试验机,XJU-275,河北承德精密试验机厂;

万能材料试验机,A G-10TA,日本电子株式会社;

高压毛细管流变仪,Rosand RH-7,英国Malvern公司;

扫描电子显微镜(SEM),JSM-5900LV,日本电子株式会社;

X射线衍射仪(XRD),X′Pert Pro,荷兰飞利浦公司。

1.3 试样制备

将干燥后的 PP、HFs、PP-MAH按 PP/HFs(70/30)、PP/HFs/PP-MAH(70/30/5)配方在双螺杆挤出机上挤出造粒,烘干后注射成型。其中挤出机机筒温度为190℃,螺杆转速为150 r/min,注射成型机机筒温度为200℃,注射压力为80 MPa。

1.4 性能测试与结构表征

PP及其复合材料的流变性能通过高压毛细管流变仪进行测试。其中测试温度为200℃,剪切速率范围为20~2000 s-1;

纤维在PP基体皮层及芯层的分散及取向情况、试样皮层及芯层的缺口冲击形貌通过SEM表征:扫描电压为20 kV,放大倍数为300和500倍。其中研究纤维在基体中的分散及取向情况需将试样沿流动方向脆断,然后真空喷金得到;

样品皮层和芯层的结晶性能通过 XRD表征:CuKa靶,管电压为 40 kV,管电流为 35 mA,步幅为0.03°,2θ范围为5°~45°之间。其中皮层样品直接选用注塑样条表皮的一部分,而芯层试样为脆断所得;

悬臂梁冲击性能按 GB/T 1843—2008进行测试,试样类型为Ⅰ型,缺口类型为A型,取5个试样所得数据的平均值;

拉伸性能及弯曲性能分别按ISO527和ISO178进行测试。试样类型为1A型,拉伸速率为50 mm/min;三点弯曲试样(80 mm×10 mm×4 mm)测试跨距为64 mm,速度为2 mm/min,取5个试样所得数据的平均值。

2 结果与讨论

2.1 PP-MAH对PP/HFs复合材料流变性能的影响

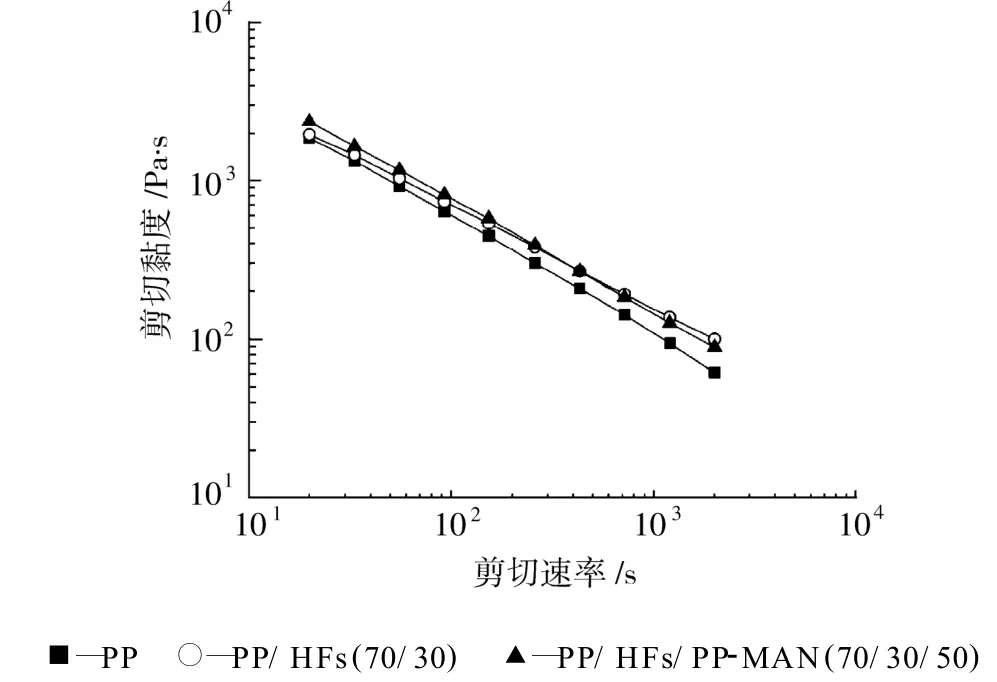

增容剂对天然纤维增强复合材料的流变行为的影响目前存在争议[6]:添加增容剂 PP-MAH后,天然纤维复合材料的黏度与未改性体系相比,可能升高,可能降低,也可能不变。纯 PP及 PP/HFs复合材料在200℃下的剪切黏度与剪切速率的关系曲线如图1所示。

图1 PP及PP/HFs复合材料的剪切黏度随剪切速率的变化曲线Fig.1 Curves for shearing viscosity versus shearing rate of PP and PP/HFs composites

从图1可以看出,PP及PP/HFs复合材料的剪切黏度均随剪切速率的增大而减小,表现出典型的切力变稀现象,是非牛顿型流体。加入 HFs使 PP的黏度升高,这可能是由于加入 HFs阻碍了 PP分子链的运动。值得注意的是,添加 PP-MAH前后,在整个剪切速率范围内,复合材料的剪切黏度存在交叉现象。当剪切速率低于400 s-1时,PP/HFs/PP-MAH(70/30/5)的黏度较PP/HFs(70/30)的高;相反,当剪切速率高于400 s-1后,PP/HFs/PP-MAH(70/30/5)的黏度低于 PP/HFs(70/30)的。这可能是因为:一方面,PPMAH作为 PP/HFs复合材料的有效增容剂,有效地增强了 PP和 HFs的界面黏结强度,使复合材料的黏度有一定程度的提高;另一方面,部分分布在 PP基体中的PP-MAH相对分子质量较低,对PP基体起到增塑剂的作用。当剪切速率较低时,界面增容的作用对体系黏度贡献较大,因此含有PP-MAH的复合材料黏度大;当剪切速率较高时,PP-MAH对PP基体的增塑作用对体系黏度贡献较大,所以,当剪切速率较高时,含有PP-MAH的复合材料黏度较小。

2.2 PP-MAH对复合材料皮 芯层结构的影响

2.2.1 PP-MAH对HFs在PP皮层和芯层的分散及取向情况的影响

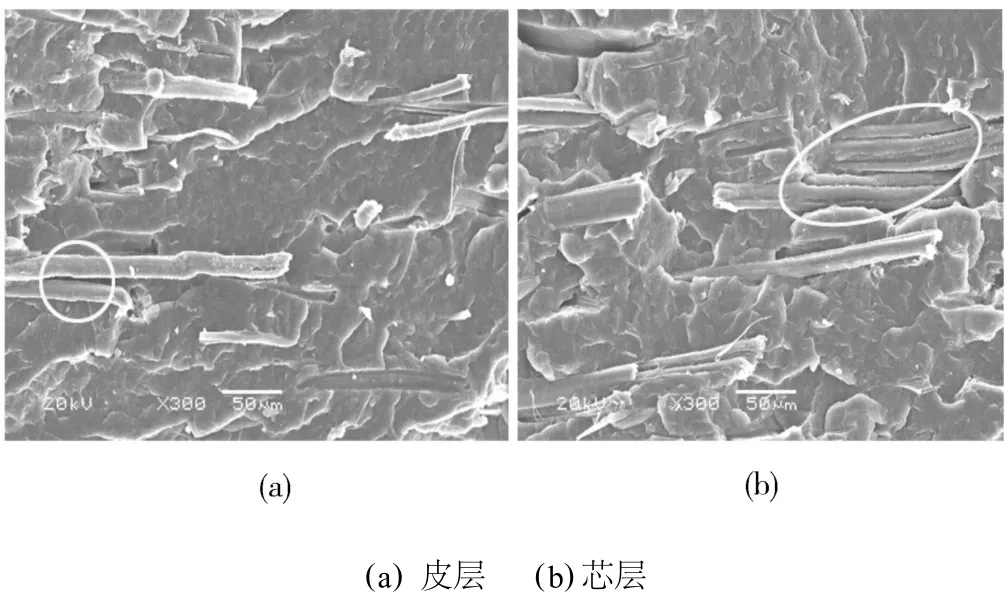

当纤维含量确定后,其增强基体的效果与纤维的分散程度及取向情况有很大关系。从图2可以看出,纤维在皮层和芯层沿流动方向均出现明显取向,这与注塑过程中熔体受到较强的剪切作用有关。需要指出的是,较强的剪切作用有助于 HFs在PP基体中的分散,而注塑过程中芯层熔体受到的剪切作用明显小于皮层熔体,因此复合材料皮层和芯层纤维分散程度不同,芯层存在纤维束未被完全分离成单根纤维的现象。

图2 PP/HFs(70/30)试样沿流动方向脆断的SEM照片(×300)Fig.2 SEM micrographs for cryo-fractured PP/HFs(70/30)specimen along the flowing direction(×300)

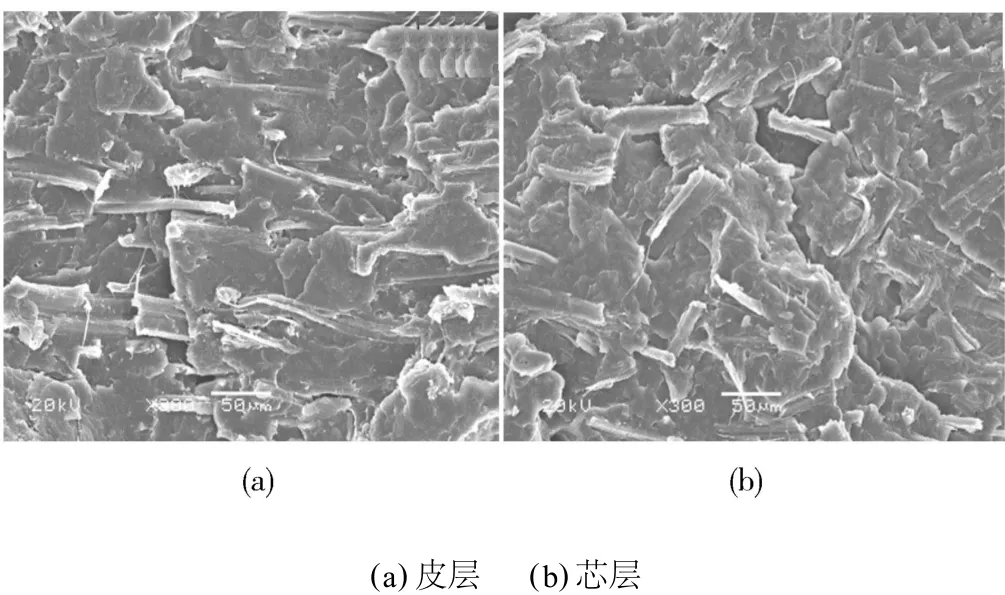

添加PP-MAH后,纤维在复合材料的皮层和芯层的分散和取向情况与未改性的体系明显不同。从图3可以看出,与未添加 PP-MAH的体系(图2)相比,复合材料皮层和芯层取向程度和分散情况明显不同。皮层纤维沿流动方向取向明显,而芯层纤维在三维空间无规则分布,几乎没有取向。这可能是由于PP-MAH的加入增强了PP与 HFs的界面相互作用,影响了注塑过程中皮层到芯层的剪切场的梯度变化所致。针对纤维在基体中的分散情况,可以看出,纤维分散情况明显优于未添加PP-MAH的复合材料,在试样皮层和芯层分散得均比较均匀。这是由于PP-MAH的加入减少了 HFs表面的羟基数目,降低了其发生团聚的概率,提高了其在聚合物基体中的分散性。

图3 PP/HFs/PP-MAH(70/30/5)试样沿流动方向脆断的SEM照片(×300)Fig.3 SEM micorgraphs for cryo-fractured PP/HFs/PP-MAH(70/30/5)specimen along the flowing direction(×300)

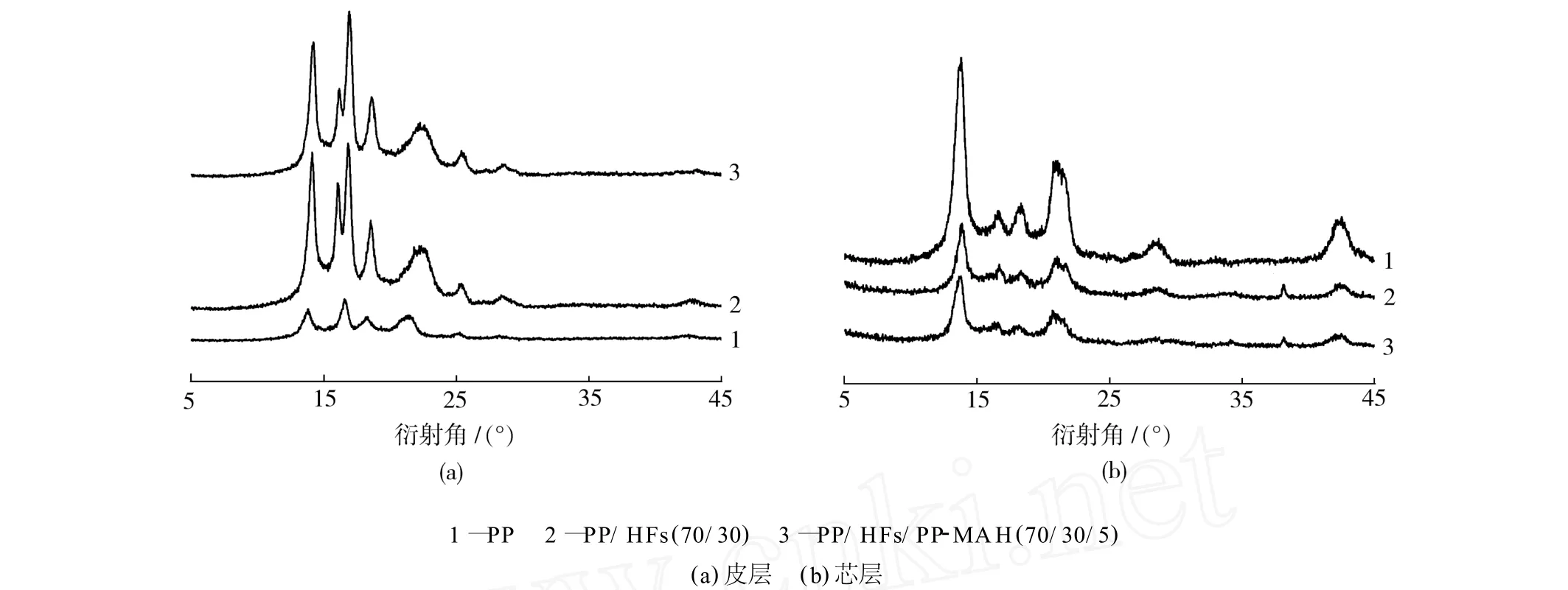

2.2.2 不同的HFs分散及取向情况对PP皮层和芯层晶体形态的影响

天然纤维增强PP复合材料界面存在较强的剪切作用时,天然纤维可以诱导 PP产生β晶。同时,界面增容使天然纤维诱导PP产生β晶的能力减弱[7]。从图4可以看出,PP及其复合材料皮层和芯层均在14.0°、16.8°及18.6°处出现 PP的α晶衍射峰,分别对应110、040和130晶面。然而,加入 HFs后,试样皮层在15.8°出现对应于300晶面的PP的β晶衍射峰,而芯层试样晶型并没有发生变化。这说明 HFs只有在较强的界面剪切作用下才能诱导PP产生β晶。同时可以看出,随着 PP-MAH的加入,试样皮层300晶面的衍射峰强度有所减弱,根据式(1),添加 PPMAH前后体系中β晶含量分别是27%和19%。这是因为PP-MAH的加入增强了PP和 HFs两相间的相互作用,注塑过程中 PP和纤维的相对运动减弱,两相界面间的剪切强度减弱,因此体系的β晶含量较低。

图4 PP及 PP/HFs复合材料的XRD谱图Fig.4 XRD patterns for PP and PP/HFs composites

2.3 PP-MAH对复合材料力学性能的影响

2.3.1 冲击性能

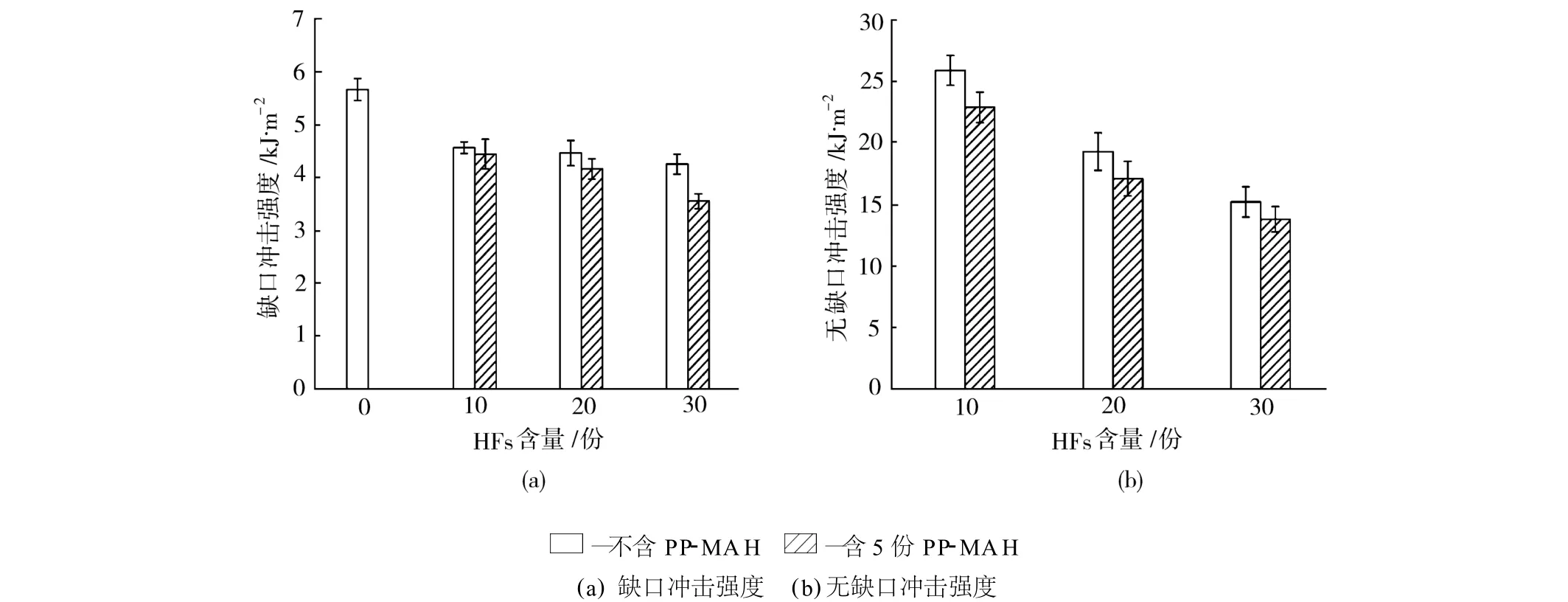

从图5可以看出,随着 HFs含量的提高,复合材料的缺口冲击强度和无缺口冲击强度均呈下降趋势,当HFs含量为30份时,未添加 PP-MAH的复合材料缺口和无缺口冲击强度分别为 4.25kJ/m2和15.16 kJ/m2,较纯PP有较大幅度降低。PP-MAH的加入虽然改善了 PP基体与 HFs的界面粘合,但是降低了复合材料β晶的相对含量,使得复合材料冲击强度进一步降低。以含有30份 HFs的体系为例,添加PP-MAH后复合材料缺口和无缺口冲击强度分别为3.55 kJ/m2和13.78 kJ/m2,较未改性体系分别降低16.5%和9%。试样缺口冲击断面的SEM照片可以在一定程度上说明试样冲击强度的变化。

图5 PP/HFs复合材料冲击强度随 HFs含量的变化情况Fig.5 Impact strength of PP/HF composites vs HFs contents

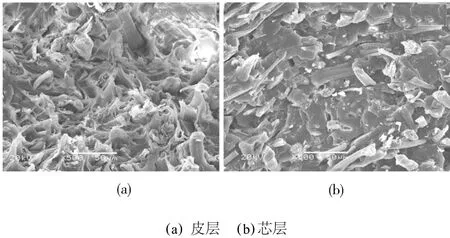

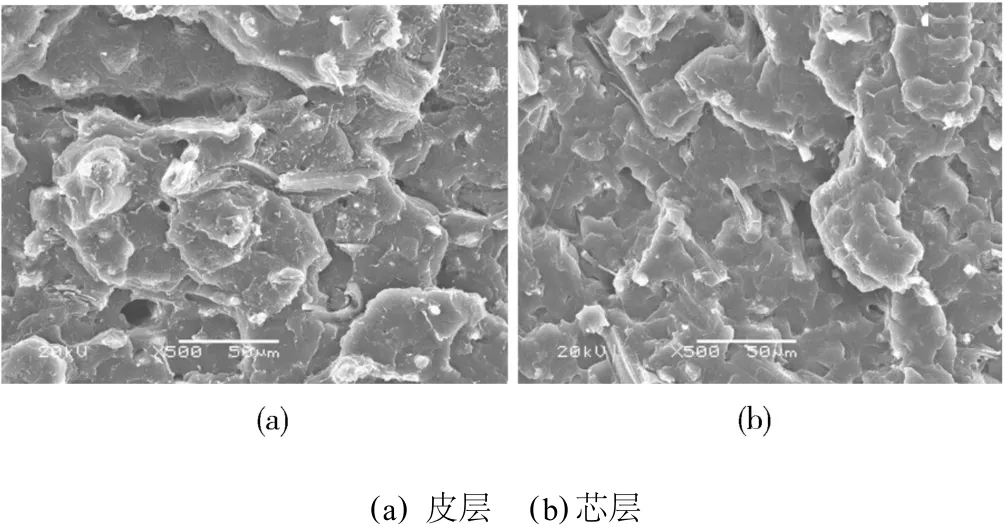

从图6、7可以看出,未添加 PP-MAH的复合材料皮层和芯层冲击断面差别明显:皮层基体树脂变形严重,发生了韧性断裂行为,已经无法辨别纤维和基体;而芯层冲击断面平滑,纤维与基体清晰可辩,基体微观上还呈现脆性断裂的特征(图6)。而添加PP-MAH的体系,皮层基体的变形程度较芯层明显,然而总体来说皮层和芯层基体树脂变形差别不大,皮-芯层冲击性能均匀性得到明显提高,均呈脆性断裂行为(图7)。添加PP-MAH后复合材料的冲击强度有一定程度的降低。这可能是由于不含PP-MAH的复合材料皮层β晶含量较高,添加 PP-MAH后体系皮层β晶含量较少,而复合材料芯层均不含β晶的缘故。

图6 PP/HFs(70/30)试样缺口冲击断面的SEM照片(×500)Fig.6 SEM micrographs for impact fracture surface of PP/HFs(70/30)specimen(×500)

2.3.2 拉伸及弯曲性能

图7 PP/HFs/PP-MAH(70/30/5)试样缺口冲击断面的SEM照片(×500)Fig.7 SEM micrographs for impact fracture surface of PP/HFs/PP-MAH(70/30/5)specimen(×500)

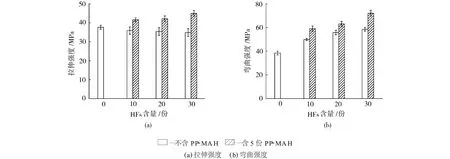

从图8可以看出,未添加 PP-MAH的复合材料中,随着 HFs含量的增加,复合材料拉伸强度稍微降低,而弯曲强度明显提高。当 HFs含量为30份时,拉伸强度较纯PP降低8%,而弯曲强度提升52%。添加PP-MAH后,复合材料的拉伸强度和弯曲强度均呈明显提高趋势。以HFs含量30份为例,与未改性的复合体系相比,复合材料拉伸强度和弯曲强度分别提高32%及24%,较纯PP则分别提高19.5%及87.5%。这是因为PP-MAH能有效提高 PP与 HFs的界面黏结强度,力学测试时,应力可以有效地从 PP基体传递到 HFs(图 4)。

图8 复合材料拉伸及弯曲强度随 HFs含量的变化情况Fig.8 Tensile and flexural strengths of PP/HF composites vs HFs contents

值得注意的是,与未改性体系相比,PP-MA H的加入使复合材料的拉伸强度和弯曲强度明显提高,而冲击强度却存在一定程度的降低。笔者选用PP-MAH和马来酸酐接枝苯乙烯-乙烯-丁二烯-苯乙烯共聚物(SEBS-MAH)或马来酸酐接枝乙烯-辛烯共聚物(POE-MAH)共同改性 PP/HFs复合材料,得到了综合性能优异的复合材料。

3 结论

(1)PP/HFs复合材料存在明显的切力变稀现象,属于非牛顿型流体。添加PP-MAH前后,PP/HFs复合材料的剪切黏度存在交叉现象;

(2)未添加 PP-MAH的复合材料中,HFs在皮层和芯层沿流动方向高度取向。添加PP-MAH后,HFs在试样皮层取向明显,而芯层则呈现无规则排布;

(3)试样皮层中,HFs诱导PP产生β晶,然而在试样芯层未出现β晶。复合材料皮层呈现韧性断裂,而芯层发生脆性断裂。添加PP-MAH后,试样皮层β晶含量降低,皮层及芯层均呈现脆性断裂行为;

(4)随着 HFs含量的增加,复合材料的弯曲强度明显提高,拉伸强度和冲击强度则呈一定程度的降低。添加PP-MAH后,复合材料的拉伸强度和弯曲强度较未改性体系明显提高,冲击强度则呈降低趋势。

致谢:本文中所采用的 HFs由中国人民解放军总后军需装备研究所提供,在此致以最衷心的感谢。

[1] Cheung Hoiyan,Ho Meipo,Lau Kintak.Natural Fiberreinforced Composites for Bioengineering and Environmental Engineering Applications[J].Composites,Part B:Engineering,2009,40(7):655-663.

[2] Liu Lifang,Yu Jianyong,Cheng Longdi.Mechanical Properties of Poly(butylene succinate)(PBS)Biocomposites Reinforced with Surface Modified Jute Fiber[J].Composites,Part A:Applied Science and Manufacturing,2009,40(5):669-674.

[3] 张建春.汉麻纤维的结构与性能[M].北京:化学工业出版社 ,2009:14-18.

[4] 郑国强,张 雷,申长雨,等.注射成型PP层次结构的X射线研究[J].合成树脂及塑料,2009,26(4):70-73.

[5] 刘保臣,申长雨,刘春太,等.注射成型短玻纤增强 PP微观结构及力学性能研究[J].工程塑料应用,2009,37(6):52-55.

[6] Velichko Hristov,John Vlachopoulos.Influence of Coupling Agents on Melt Flow Behavior of Natural Fiber Composites[J].Macromolecular Materials and Engineering,2007,292(5):608-619.

[7] Slawomir Borysiak.SupermolecularStructure ofWood/Polypropylene Composites:The Influence of Processing Parameters and Chemical Treatment of the Filler[J].Polymer Bulletin,2010,64(3):275-290.

Influence of PP-MAH on the Morphology and Properties of PP/Hemp Fiber Composites

NIU Pengfei1,CHEN Jianye1,WEI Xiaoming1,WAN G Xiaojun2,YAN GJie2,3*

(1.College of Polymer Science and Engineering,Sichuan University,Chengdu 610065,China;2.Institute of Materials Science and Technology,Sichuan University,Chengdu 610064,China;3.State Key Laboratory of Polymer Materials Engineering of China,Sichuan University,Chengdu 610065,China)

TQ325.1+4

B

1001-9278(2010)12-0046-06

2010-08-30

*联系人,ppsf@scu.edu.cn