电站阀门密封面高温耐磨堆焊焊条的研制

2010-10-25杨根喜石端虎印有胜黄传辉

杨根喜, 石端虎, 印有胜, 黄传辉

(1.徐州工程学院机电工程学院,江苏 徐州 221008;2.沈阳工业大学材料科学与工程学院,辽宁沈阳 110023)

0 引 言

工作温度在650℃以下的电站高温高压阀门,其密封面的工作条件相当恶劣,因此对于密封面的性能有较高的要求。目前工作温度在650℃以下的电站高温高压阀门密封面堆焊焊条普遍采用钴基合金焊条D802,这种焊条堆焊高温高压阀门密封面具有较好的高温稳定性和高温抗擦伤性能等,因此在钴资源情况较好的国家如美国、日本、德国多用于高参数或超高参数的阀门堆焊。D802焊条的堆焊金属含有60%左右的钴,因此生产成本较高。我国是钴资源贫乏的国家,大量发展这种焊条很不适合我国的国情,且其堆焊工艺复杂,生产成本较高。

作者采用优化设计的方法研制了一种新型铁基堆焊焊条来代替D802堆焊焊条,使之不含钴元素,且保证堆焊层金属各项性能指标,如高温硬度稳定性、高温抗擦伤性能等主要性能指标,达到D802堆焊焊条堆焊层金属的近似同等性能,显著降低生产成本。

1 焊条药皮成分的优化设计

1.1 数学模型的建立

采用一次回归正交设计法建立焊条药皮成分优化设计的数学模型,常用的两水平正交表有L4(23)、L8(27)、L16(215)及 L32(231)等。本文采用的是L8(27)表。

所设计焊条适用于电站高温高压阀门密封面的堆焊,要求其具有良好的高温稳定性及高温抗擦伤性能。由于锰是奥氏体化元素,能够促进高温下组织的稳定性;碳、硼能够与铬、钨、钒、钼等金属形成碳化物、碳硼化物、硼化物等硬质相,这些硬质相在高温状态下都具有较高的硬度且不易溶解,大大提高了高温抗擦伤性能;铬是主要的合金元素,对堆焊层的性能有很大的影响[1-3],而这些元素是通过碳化硼、金属铬及金属锰加入到焊条中去的,故确定碳化硼、金属铬及金属锰加入量作为优化因子。

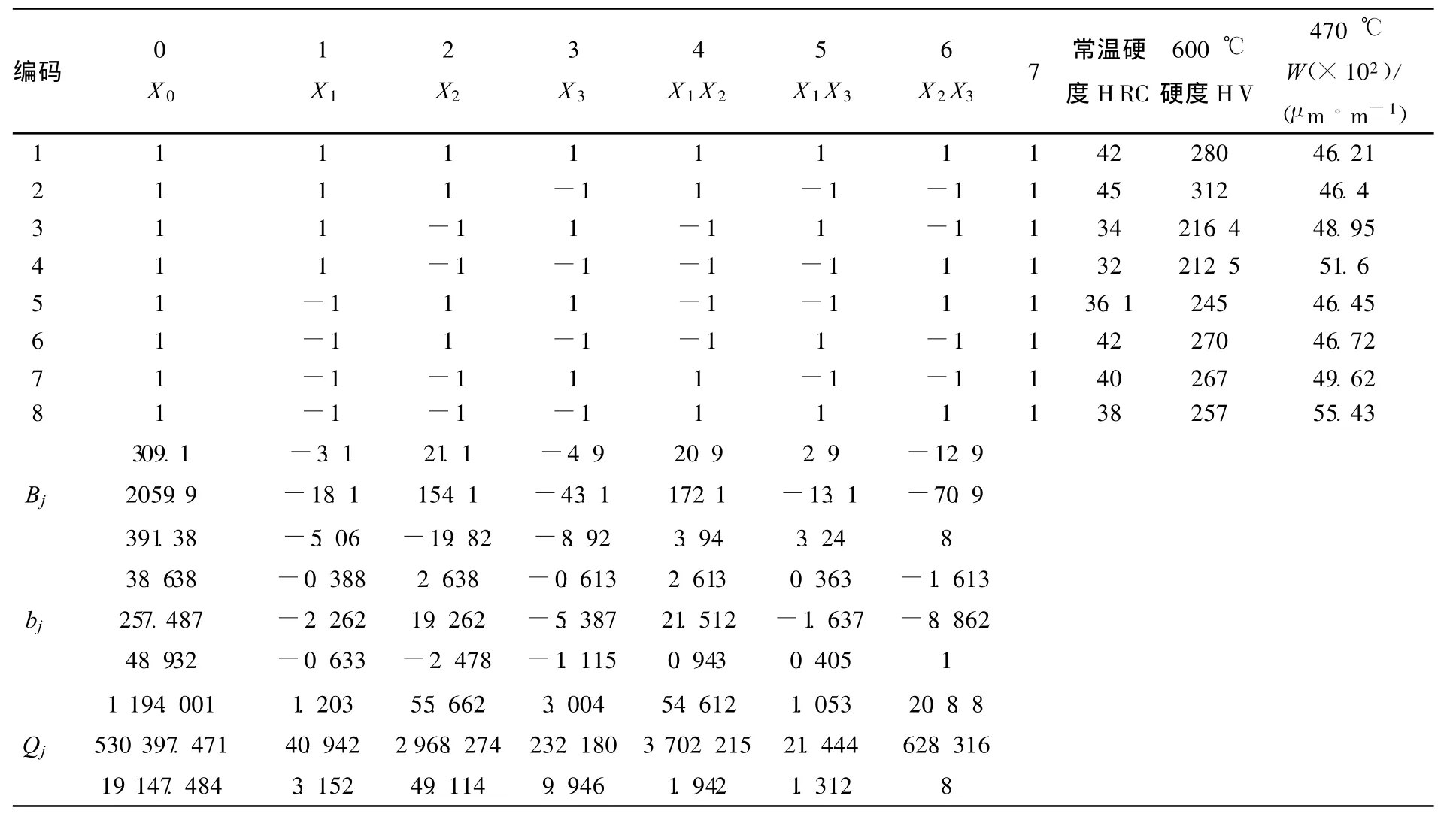

本文的因子分别规定为:Z1:碳化硼、Z2:金属铬、Z3:金属锰。根据因子编码,可以得到编码表(见表1所列)和试验数据表(见表2所列)。

表1 因子编码表

表2 试验数据表

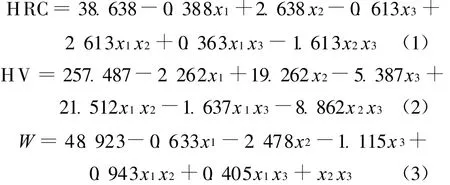

从表2可以得到回归方程为:

回归方程求出来后,需要判断y和x之间是否符合客观规律。下面根据自变量 x的值预报因变量的值y,判别变量y和x之间是否符合线形关系,并进行统计检验。

对回归系数进行检验时,用统计量:

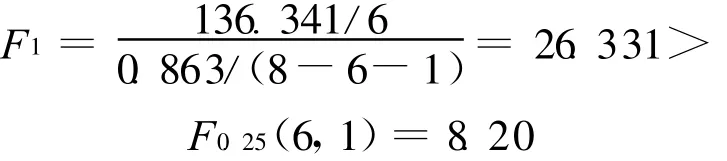

HV的统计量为:

W的统计量为:

统计检验表明上述3个回归方程是显著的,即采用一次回归模型的拟合效果良好[4]。

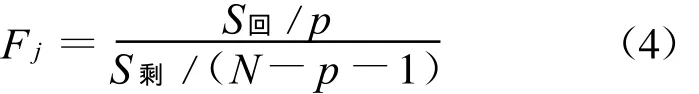

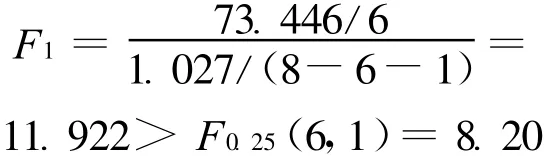

由于擦伤是阀门密封面的主要失效形式,所以把(3)式作为目标函数,求其最小值,而把常温硬度和高温硬度作为约束条件,该优化问题的数学模型为:

1.2 优化算法

上述数学模型属于具有不等式约束的最优化问题,在求解无约束极值时,可使用DFP变尺度法[5]。其迭代步骤为:

(1)给定起始点X(0)及梯度允许误差ε1。

(2)检验函数值是否达到最小,即‖▽f(X)‖≤ε1是否成立,若成立,说明已达到最小值,停止迭代,否则转(3)。

(3)当k=0时,令 H0=I,g(0)=▽f(X(0))。(4)进行一维搜索,确定最优步长参数:

λ(k),P(k)=-H(k)g(k)minf(X(k)+λ P(k))=f(X(k)-λ(k)H(k)g(k))。

(5)求增量 ΔX(k)=-λ(k)H(k)g(k),X(k)=X(k)+ΔX(k)。

(6)计算g(k+1)=▽f(X(k+1)),Δg(k)=g(k+!)-g(k)。

(7)检验‖g(k+1)‖≤ε1或检验为给定值。若是,则已达到极值点,停止循环;否则继续下去。

(8)k=N,若k=N,说明经过N步迭代仍未收敛到极值点,则令 X(0)=X(n),重新回到步骤(3),按梯度法迭代第N+1步。若K<N,则进行下去。

(9)计算 B(k),C(k)及 H(k+1)=H(k)+B(k)-C(k)。

(10)令K=K+1,转第(4)步求 λ(k+1)。

1.3 优化结果

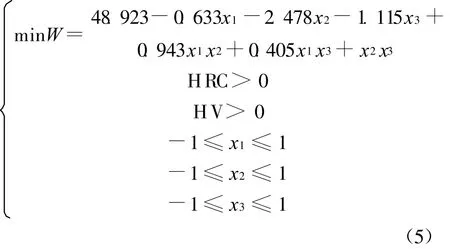

用C语言编程上机运算得优化结果如下:X1=0.000 004,X2=0.992 613,X3=0.000 000。将优化结果代入目标函数(高温擦伤量)得:W=46.445(x102)=4 644.5 μ m/m;将优化结果代入常温硬度函数得:HRC=41.276;将优化结果代入600℃高温硬度函数得:HV=276.749。

利用编码公式换算得:

即当目标函数达到最优值时,碳化硼、金属铬和金属锰的加入量分别为:2.75 g、20.5 g和22.7 g。

2 研制焊条与D802焊条的对比试验

本文要对研制焊条堆焊层进行的试验为:常温硬度测量、高温硬度测量及高温抗擦伤试验。同时对D802焊条堆焊层进行相应试验,并将2种焊条堆焊层的相应测量值进行比较。

研制焊条和D802焊条在直流电焊机上采用直流反接进行堆焊,基体材料为1Cr18Ni9Ti。焊接规范参数为:焊接电流:140~190 A;焊接电压:40~44 V;堆焊3层,然后将堆焊层加工至3 mm高。

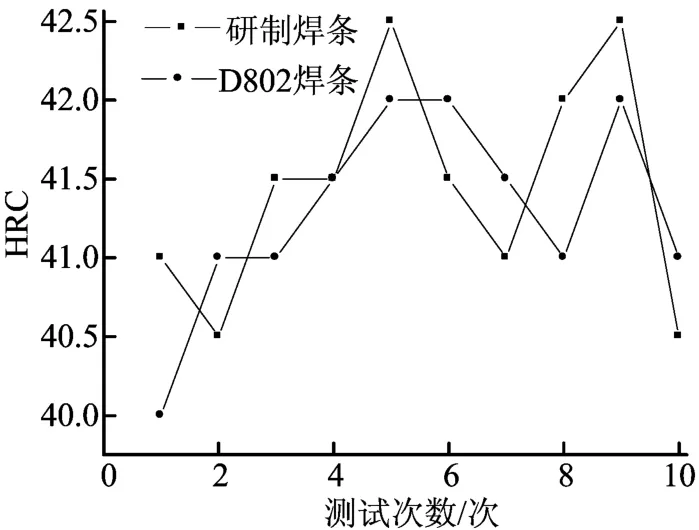

常温硬度测试结果见图1所示,高温硬度测试结果见图2所示。

图1 常温硬度对比

图2 高温硬度对比

从图1、图2可以得出下述结论:研制焊条堆焊层和D802堆焊层的常温硬度、高温硬度及其稳定性基本是一致的。

擦深比是指材料表面因擦伤产生的最大擦伤深度H与产生擦伤的试验摩擦行程S的比值。即行程1 m产生的擦伤深度,单位为μ m/m。因此所得的擦深比越小,抗高温擦伤性能越好。

本试验中试块往复运动20次,往复一次的行程为20 mm,所以擦伤行程为:20×20=400 mm=0.4 m。

(1)D802焊条堆焊的3组试样(9个试块)中最大的擦伤深度为:

(2)研制焊条堆焊的3组试样(9个试块)中的最大擦伤深度为:

可见在470℃、5 880N/cm2的比压下,研制焊条与D802焊条的堆焊层抗擦伤性能基本相当。

3 金相分析

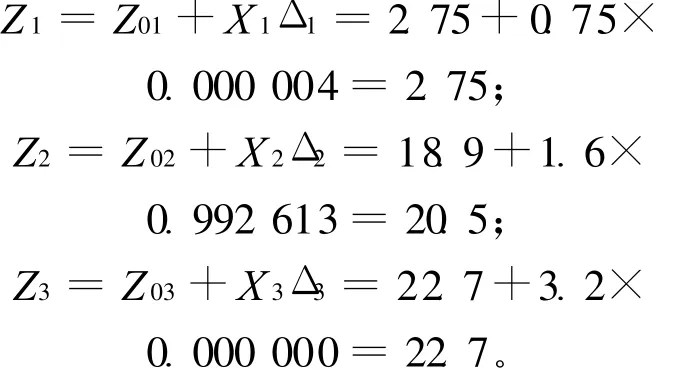

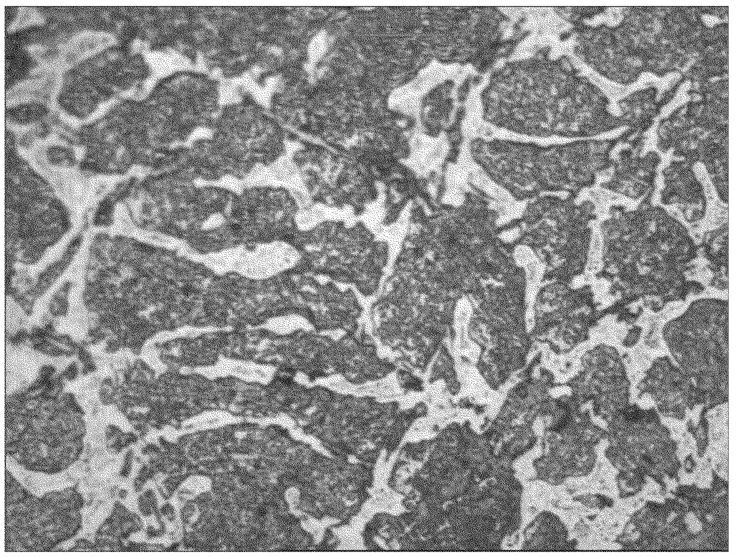

从研制焊条堆焊的试块切取金相试样,将堆焊层表面磨成镜面,用FeCl3腐蚀剂(FeCl35 g,HCl 50 mL,H2O 100 mL)腐蚀抛光面。用酒精擦拭干净后,观察金相组织,见图3所示。

从图3可以看出堆焊层的组织是以奥氏体为基体,含有少量的铁素体;分布呈网状分布的硼化物构成该合金的耐磨骨架。这种耐磨骨架可以大大提高堆焊层的硬度及抗擦伤性能。

另外加入稀土硅铁不但可以消除堆焊层中的有害杂质,净化堆焊层,细化堆焊层组织,改善堆焊焊缝韧性,减少堆焊层中的夹渣,而且可以改善焊接工艺性能,提高了堆焊层的耐磨性和硬度以及其它性能[6-8]。

图3 堆焊层金相组织

4 结 论

(1)采用优化设计的方法研制的电站阀门密封面堆焊焊条的配方如下:碳化硼2.75 g;金属铬20.5 g;金属锰 22.7 g;硅铁 1.8~ 2.3 g;钼铁10.5~11.6 g;纯钨粉3~3.8 g;钒铁3.6~4.1 g;大理石 9~13.5 g;萤石 8.3~8.7 g;钛白粉4.3~ 4.9 g;钛铁4.3~ 4.6 g;纯碱0.3~0.5 g;石英砂1.5~2.4 g;稀土硅铁4.2~6.88 g。

(2)研制焊条在直流电焊机上采用直流反接进行堆焊,基体材料为 1Cr18Ni9Ti,堆焊3层,然后将堆焊层加工至3 mm高。

对比试验结果表明研制焊条的堆焊层与D802焊条堆焊层的常温硬度、高温硬度和高温抗擦伤性能基本相当。

(3)研制焊条堆焊层组织是以奥氏体为基体,含少量铁素体,第二相是在晶界以骨络状和网状分布的共晶硼化物。

这些硼化物及碳化物增强了基体的硬度及抗擦伤性。同时这些强化相熔点较高,晶格结构复杂,且与基体晶格不同,因此在高温下性能稳定,既不易溶解,又不易聚集长大,故在高温下能保持较高的强化效果。

另外,由于加入稀土元素消除堆焊层中的有害杂质,净化了堆焊层,细化了堆焊层组织,改善堆焊焊缝韧性,减少了堆焊层中的夹渣,而且可以改善焊接工艺性能,提高了堆焊层的耐磨性和硬度以及其它性能。

(4)每吨研制焊条的成本价格比D802节省了3000多元,能够显著降低生产成本,提高经济效益。

[1] 王新洪,邹增大,宋思利,等.TiC-VC免预热耐磨堆焊焊条[J].焊接学报,2002,23(4):31-34.

[2] 刘政军,季 杰,郝雪枫.铁基高温耐磨堆焊焊条的研究[J].沈阳工业大学学报,1995,17(12):35-38.

[3] 张清辉,肖逸锋,龚建勋.高温高硬度低成本耐磨堆焊焊条的研究[J].焊接学报,2008,29(3):5-8.

[4] 季 杰,苗 会.铁基高温耐磨等离子弧堆焊合金粉末的优化设计[J].焊接技术,1998,(1):4-6.

[5] 张炳范,李午申.焊接最优化基础[M].天津:天津大学出版社,1990.

[6] 杨庆祥,姚 枚,任学军,等.稀土氧化物对中高碳钢堆焊金属中夹杂物的变质作用[J].焊接学报,2002,23(1):41-44.

[7] 李 达,刘利刚,杨育林,等.冷剪刃堆焊金属的组织与性能[J].焊接学报,2007,28(2):25-28.

[8] 杨庆祥,王爱蓉.热剪刃堆焊焊条的研制[J].焊接,1997,(10):5-7.