双吊点闸门启闭机液压同步系统模型的建立

2010-10-22蒲昌顺黄星德谭宗柒

蒲昌顺 黄星德 谭宗柒

(1.武警水电一总队第三支队,广西南宁 530222;2.三峡大学机械与材料学院,湖北 宜昌 443002)

在大中型水利工程中,闸门的作用举足轻重.大中型跨度闸门的启闭一般采用双吊点液压启闭机实现.实践表明,双吊点液压启闭机在启闭闸门过程中,如果双缸同步误差过大,会造成钢闸门的卡阻、侧水封的磨损、钢闸门漏水以及门槽轨道的变形等缺陷,影响启闭机的正常工作,甚至引起灾难性的事故.因而,从可靠性和安全性的角度出发,双缸同步成为闸门双吊点液压启闭机液压系统的第一性能要求.

由于国内自行设计、制造和运行的双吊点液压启闭机的同步精度不高,为了确保大中型水利工程中闸门的安全可靠运行,国内双吊点启闭机液压系统几乎都采用了国外的成套产品,其同步控制系统同步回路主要有3种形式:桥式流量控制+旁路纠偏同步回路、应用电液比例调速阀的闭环同步回路、应用电液比例变量泵的闭环同步回路[1].其中,应用电液比例调速阀的闭环同步回路最为常见.因此,针对应用电液比例调速阀的闭环同步控制回路进行研究,旨在提高我国自行设计的同步回路的同步精度.

1 双缸同步控制系统

应用电液比例调速阀同步控制回路属于闭环同步控制,其控制方式属于“主从方式”,“主从方式”是指多个需同步控制的执行元件以其中一个的输出为理想输出,其余执行元件均受到控制而跟踪这一选定的理想输出并达到同步驱动[2].应用电液比例调速阀的闭环同步控制系统如图1所示,其同步原理为:在闸门启闭的过程中,闸门开度检测仪在线检测双缸的开度,以普通调速阀控制的油缸为基准,从动油缸在线跟踪基准缸的行程,通过调节电液比例调速阀的开度,调节进入或者流出从动油缸的油量,对主缸的行程进行跟踪,实现双缸的同步运行,其理论同步误差可以达到零.其同步控制策略如图2所示,其中输入1为调速阀阀口的调定开度,输出1为左缸(主动缸)的位移,输入2为电液比例调速阀电液比例机构的输入电压,输出2为右缸(从动缸)的位移.

2 双缸同步数学模型

双缸同步液压系统结构如图3所示.为了简化分析,给出如下假设:(1)液压油的弹性模量为常数;(2)主动、从动液压缸背压腔压力为常数;(3)两液压缸不存在外泄漏;(4)忽略调速阀和电液比例调速阀中各减压阀阀芯的库仑摩擦力及液压卡紧力;(5)忽略由调速阀出口和由电液比例调速阀出口到两液压缸之间管路损失.根据以上假设,建立同步系统的数学模型,如图3所示.

图3 双缸同步液压系统结构图

2.1 主动回路数学模型

主动液压缸受到惯性载荷、粘性载荷、弹性载荷和外作用力组合载荷的作用,主动液压缸活塞力平衡方程为

式中,p1为主动缸进油腔压力;p2为主动缸回油腔压力;A1为主动缸有杆腔活塞有效作用面积;A2为主动缸无杆腔活塞有效作用面积;z1为主动缸活塞位移;M1为主动缸等效负载质量;B1为主动缸负载粘性阻尼系数;K1为主动缸负载弹簧刚度;F1为主动缸外负载作用力.

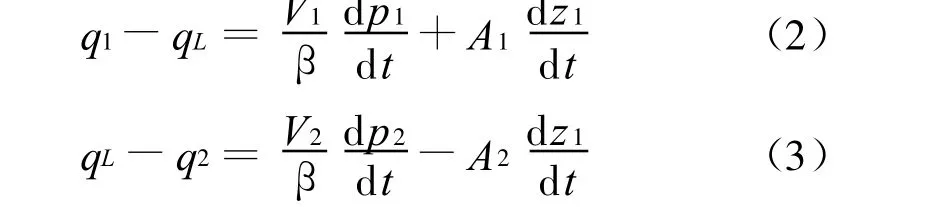

主动液压缸进油腔、回油腔流量连续性方程为

式中,q1为进入主动缸有杆腔的流量;q2为流出主动缸无杆腔的流量;qL为主动缸内泄漏流量;V1为主动缸有杆腔体积;V2为主动缸无杆腔体积;β为液压油弹性模量.

主动液压缸进油腔和回油腔之间的泄漏方程为

式中,ci为主动缸内泄漏系数.

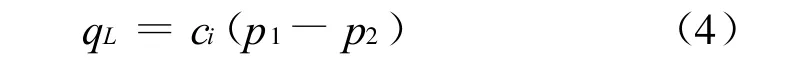

调速阀中减压阀阀芯力平衡方程为

式中,p3为调速阀出口压力;p4为调速阀中减压阀阀腔压力;A3、A4、A5为调速阀中减压阀阀芯相应端面面积;Ks为调速阀中减压阀阀芯稳态液动力刚度;x为调速阀中减压阀阀芯的位移;x0为调速阀中减压阀弹簧预压缩量;x1为调速阀中减压阀阀芯处于最右端位置时的阀口开度;M2为调速阀中减压阀阀芯运动件的质量;B2为调速阀中减压阀阀芯的粘性阻尼系数;K2为调速阀中减压阀弹簧刚度.

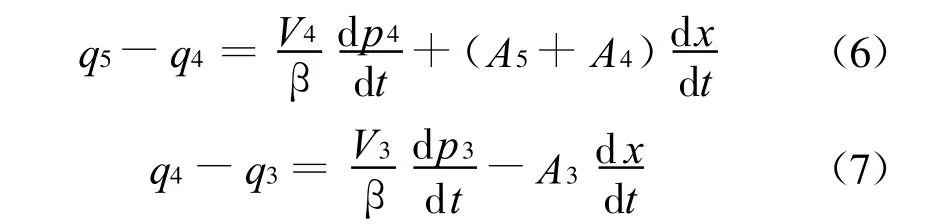

调速阀中流量连续性方程为

式中,q3为调速阀出口流量;q4为调速阀中节流阀出口流量;q5为调速阀进口流量;V3为调速阀出口至主动液压缸有杆腔的体积;V4为调速阀中减压阀阀腔的体积.

调速阀中减压阀阀口和节流阀阀口流量方程为

式中,Cd为阀口流量系数;dx为调速阀中减压阀阀口直径;dy为调速阀中节流阀阀口直径;p5为调速阀进口压力;y为调速阀中节流阀阀口开度;ρ为液压油密度.

忽略由调速阀出口到主动液压缸之间的管路损失,有

2.2 从动回路数学模型

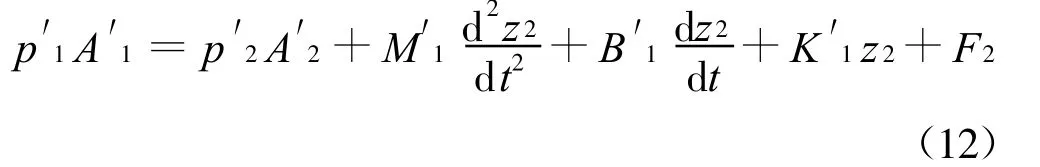

从动液压缸受到惯性载荷、粘性载荷、弹性载荷和外作用力组合载荷的作用,从动液压缸活塞力平衡方程为

式中,p′1为从动缸进油腔压力;p′2为从动缸回油腔压力;A′1为从动缸有杆腔活塞有效作用面积;A′2为从动缸无杆腔活塞有效作用面积;z2为从动缸活塞位移;M′1为从动缸等效负载质量;B′1为从动缸负载粘性阻尼系数;K′1从动缸负载弹簧刚度;F2为从动缸外负载作用力.

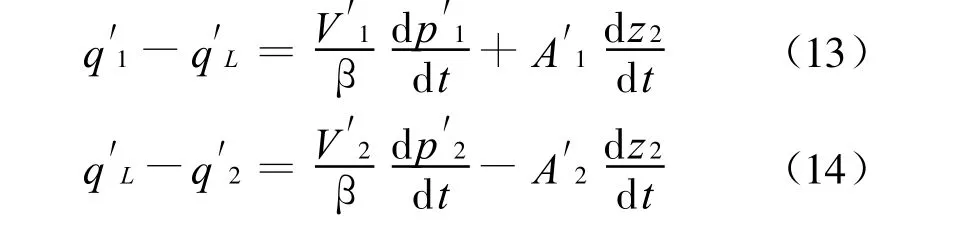

液压缸进油腔、回油腔流量连续性方程为

式中,q′1为进入从动缸有杆腔的流量;q′2为流出从动缸无杆腔的流量;q′L为从动缸内泄漏流量;V′1为从动缸有杆腔体积;V′2为从动缸无杆腔体积.

从动液压缸进油腔和回油腔之间的泄漏方程为

式中,c′i为从动缸内泄漏系数.

电液比例调速阀中减压阀阀芯力平衡方程为

式中,p′3为电液比例调速阀出口压力;p′4为电液比例调速阀中减压阀阀腔压力;A′3、A′4、A′5为电液比例调速阀中减压阀阀芯相应端面面积;K′s为电液比例调速阀中减压阀阀芯稳态液动力刚度;x′为电液比例调速阀中减压阀阀芯的位移;x′0为电液比例调速阀中减压阀弹簧预压缩量;x′1为电液比例调速阀中减压阀阀芯处于最右端位置时的阀口开度;M′2为电液比例调速阀中减压阀阀芯运动件的质量;B′2为电液比例调速阀中减压阀阀芯的粘性阻尼系数;K′2为电液比例调速阀中减压阀弹簧刚度.

电液比例调速阀中流量连续性方程为

式中,q3为电液比例调速阀出口流量;q′4为电液比例调速阀中节流阀出口流量;q′5为电液比例调速阀进口流量;V′3为电液比例调速阀出口至液压缸有杆腔的体积;V′4为电液比例调速阀减压阀阀腔的体积.

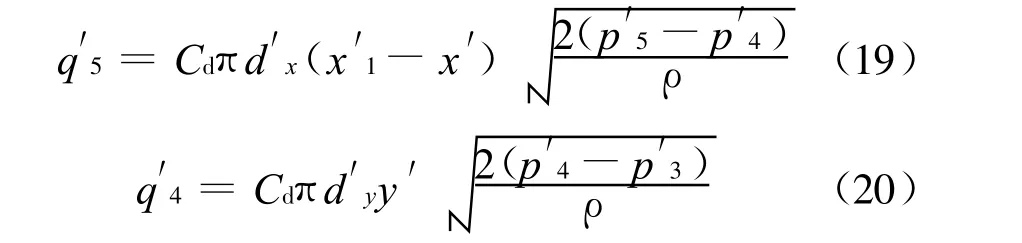

电液比例调速阀中减压阀阀口和节流阀阀口流量方程为

式中,d′x为电液比例调速阀中减压阀阀口直径;d′y为电液比例调速阀中节流阀阀口直径;p′5为电液比例调速阀进口压力;y′为电液比例调速阀中节流阀阀口开度.

电液比例调速阀中电液比例机构方程为

式中,ΔZ为双缸同步误差;u0为电液比例机构比例放大器的给定电压;u1为电液比例机构比例放大器的输出电压;Ke为电液比例机构电压放大系数;KZ为同步误差放大系数;Kf为电液比例机构位移-电传感器增益;yd为电液比例机构衔铁位移;Ld为电液比例机构线圈电感;i为电液比例机构线圈电流;R1为电液比例机构线圈和放大器内阻;Kv为速度反电动势系数;Fd为电液比例机构衔铁受到的作用力;Ki为电液比例机构电磁铁的电流-力增益;M3为电液比例机构衔铁组件等效质量;B3为电液比例机构衔铁粘性阻尼系数;K3为电液比例机构衔铁弹簧刚度.

忽略由电液比例调速阀出口到从动液压缸之间的管路损失,有

3 双缸同步控制模型

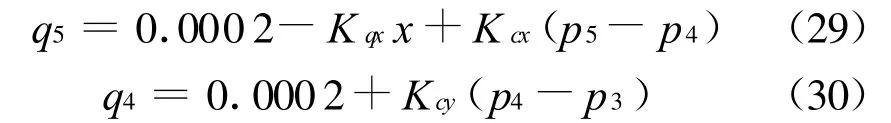

对流量方程q5、q4在工作点(p5=14.6 MPa;p4=14.5MPa;p3=14MPa;x=0mm)附近进行线性化处理得

式中,Kqx为调速阀中减压阀阀口流量增益;Kcx调速阀中减压阀流量压力系数;Kcy为调速阀中节流阀流量压力系数.

对流量方程 q′5 、q′4 在工作点(p′5=14.6MPa;p′4=14.5MPa;p′3=14MPa;x′=0mm,y′=2mm)附近进行线性化处理得

式中,K′qx为电液比例调速阀中减压阀阀口流量增益;K′cx电液比例调速阀中减压阀流量压力系数;K′qy为电液比例调速阀中节流阀阀口流量增益;K′cy为电液比例调速阀中节流阀流量压力系数.

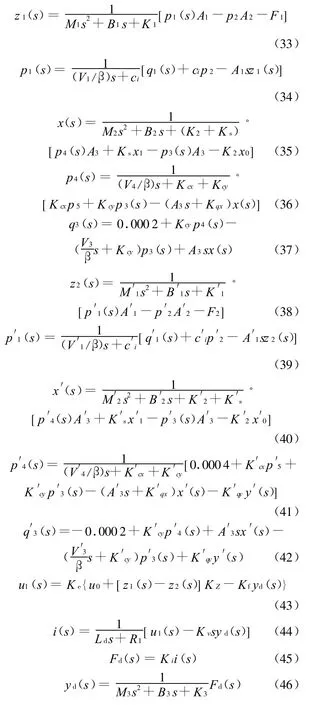

将线性化后的流量方程(29)~(32)代替方程(8)(9)(19)(20)中,然后对方程方程(1)~(7)、方程(10)~(18)、方程(21)~(32)进行整理、改写、拉普拉斯变化得

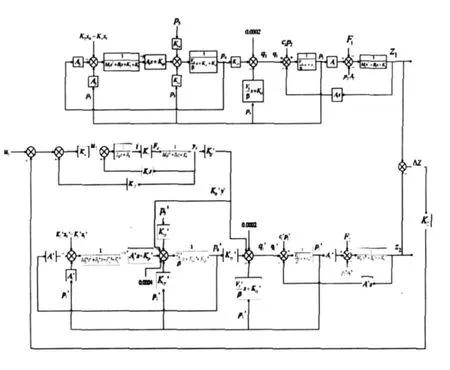

根据拉普拉斯变换后的方程(33)~(46),绘制出双缸同步控制系统控制方框图如图4所示.

图4 双缸同步系统控制方框图

4 结 论

闸门双吊点液压启闭机液压同步系统是液压启闭机中最重要的系统.就应用电液比例调速阀的闭环同步回路进行了研究,建立了该同步回路的数学模型,根据数学模型建立了同步控制模型,该方法和结果对应用电液比例调速阀的闭环同步控制回路的静态特性分析和动态特性分析具有指导意义,同时为现代控制理论在该系统中的应用奠定了理论基础.

[1]熊绍钧,周 鹏,李季川等.水工闸门液压启闭机的同步控制实践与分析[J].液压气动与密封,2007(3):17-20.

[2]田 勇,沈祖冶.双吊点闸门液压启闭机同步方法与策略[J].液压与气动,2004(5):59-61.