非晶态Ni2P2ZrO2复合镀层的耐磨性能

2010-10-18许乔瑜何伟娇

许乔瑜,何伟娇

(华南理工大学材料科学与工程学院,广州510640)

非晶态Ni2P2ZrO2复合镀层的耐磨性能

许乔瑜,何伟娇

(华南理工大学材料科学与工程学院,广州510640)

采用纳米ZrO2作为复合粒子,通过电镀方法制备非晶态Ni2P2ZrO2复合镀层,研究纳米ZrO2粒子及热处理温度对复合镀层耐磨性能的影响。结果表明:纳米ZrO2粒子的存在不影响镀层基质金属的非晶态结构;镀态下Ni2P镀层的磨损受黏着磨损和犁削磨损机制共同作用,耐磨性能较差,纳米ZrO2粒子的加入,缓解了镀层的黏着磨损和犁削作用,使磨损量大幅降低;非晶态Ni2P2ZrO2复合镀层在350℃热处理温度下已转变为晶态结构,镀层具有最高的耐磨性能,其磨损方式为磨粒磨损和脆性剥离。

电镀;非晶态;纳米ZrO2粒子;Ni2P复合镀层;耐磨性能

复合电镀作为材料复合的主要方法之一,因其工艺简单、成本较低、工作温度低等优点[1]而得到广泛应用。复合镀技术发明的初期,主要以SiC,A l2O3,SiO2等耐高温的陶瓷粉末作为共沉积的固体颗粒,随着研究的不断深入和相关工艺的不断完善,用于复合镀的不溶性固体颗粒的种类和尺度范围也大大拓展。随着纳米科技的兴起,人们发现将固体粒径减小到纳米级,可大幅度提高复合镀层的质量和性能[2,3]。

纳米粒子粒径小、比表面积大,易在镀液中分散,故电镀纳米复合镀层比普通电镀复合镀层具有更高的硬度、耐磨性、减摩性及耐蚀性等[4]。如目前研究较多的Ni2P2A l2O3[5,6],Ni2P2SiC[7,8],Ni2P2TiO2[9,10],Ni2 P2ND[11,12]等纳米电镀复合镀层。已有研究表明,添加纳米Al2O3粒子的复合材料的耐磨性与纯镍基合金相比提高了近2~3.25倍[13]。但目前关于纳米ZrO2粒子对电镀Ni2P镀层耐磨性能方面的研究报道还较少。

在工业应用中,对于要求耐蚀性的工件而言,希望镀层为非晶态组织,而对于要求表面耐磨性能好的工件,则希望镀层从非晶转变为微晶组织。非晶态Ni2P基复合镀层由于不存在晶体缺陷而表现出较好的耐蚀性,然而其耐磨性在镀态时并没有处于最佳状态,但可以通过适当的热处理使镀层转变为晶态组织,或通过添加固体粒子以提高其耐磨性能。本工作采用在电镀非晶态Ni2P合金中添加纳米ZrO2粒子,研究纳米ZrO2粒子及热处理温度对复合镀层耐磨性能的影响。

1 实验

1.1 镀层制备

试样的基体材料为Q 235钢,尺寸为30mm×40mm×3mm。

Ni2P电镀层镀液成分及工艺参数:NiSO4·6H2O 260g/L,NiCl2·6H2O 60g/L,H3BO330g/L,H3PO330g/L,p H为1.3,温度65℃,阴极电流密度2.5A· dm-2,搅拌速度350r·min-1,电镀时间2h。

Ni2P2ZrO2复合镀层的镀液是在Ni2P镀液的基础上加入粒度为20~50nm的纳米ZrO2粒子。

电镀工艺流程:化学除油—水洗—酸洗—水洗—电镀—水洗—吹干。

1.2 实验方法

采用LEO1530VP型扫描电镜观察镀层表面形貌和磨痕形貌;采用Inca2300型能谱分析仪测定镀层中Ni,P和ZrO2的含量。

采用Dmax/ⅢA型全自动X射线衍射仪分析镀层结构。实验条件为:Cu Kα靶,石墨单色器,工作电压40kV,电流30m V。

采用HMV22T显微硬度计测量镀层的显微硬度,载荷为50g,加载时间为30s。

热处理采用SG221.5210型坩锅电阻炉,将已镀试样切成10mm×10mm的小块,置于炉中加热至预定温度,加热时间为1h。

在MM 2200型磨损试验机上进行磨损试验,实验条件为:加载147N,加载时间为15min,实验温度为室温20℃,采用20#机油润滑。下试样采用外径<4412mm×10mm的GCr15(HRC60~63)圆环。上试样为镀层,将其牢固地黏附在10mm×10mm× 10mm的45钢基体上。上试样保持静止,下试样以转速为200r·m in-1转动。用XJ216A金相显微镜测量磨痕宽度。并用下式计算磨损体积V(mm3):

式中:D为环形试样直径(mm);t为块形试样宽度(mm);b为磨痕平均宽度(mm)。

2 结果与讨论

2.1 镀层表面形貌及结构

图1是镀液中ZrO2纳米粒子含量为40g/L时复合镀层的表面形貌。可以看出,镀层表面弥散分布着许多纳米ZrO2小颗粒,其中最大团聚颗粒为150nm左右。EDS分析表明,镀层中的P含量(质量分数,下同)为11.89%,ZrO2含量为2.96%。

Ni2P2ZrO2复合镀层的X射线衍射结果如图2所示,图2中衍射峰仍然是较为平缓的漫射峰,说明纳米粒子的存在不影响基质合金的非晶态结构。在2θ= 30.2°和2θ=62.6°附近出现了两个强度较小的ZrO2衍射峰。

图1 Ni2P2ZrO2复合镀层的表面形貌Fig.1 SEM micrograph of surfacemorphology of Ni2P2ZrO2composite coating

图2 Ni2P2ZrO2复合镀层的XRD图谱Fig.2 XRD pattern of Ni2P2ZrO2composite coating

2.2 纳米ZrO2含量对镀层耐磨性的影响

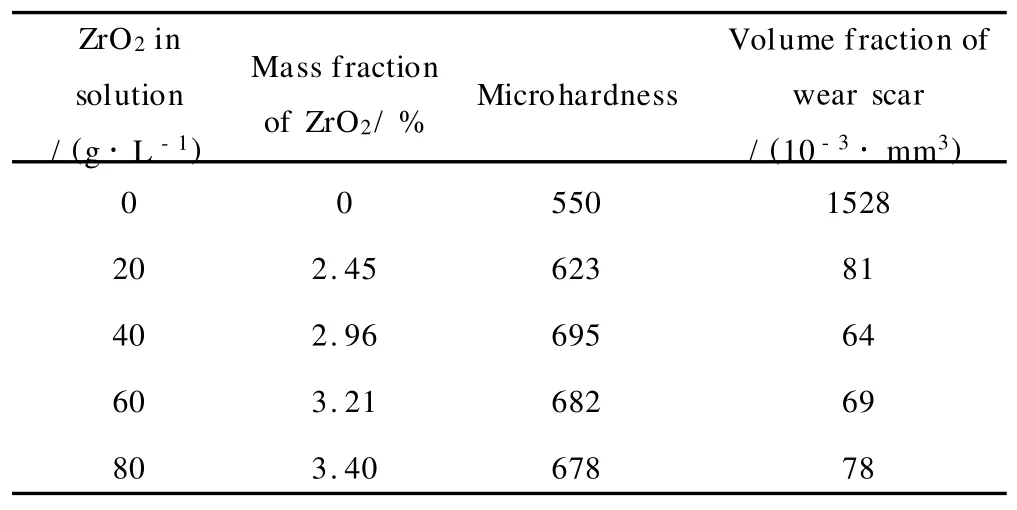

表1为镀液中纳米ZrO2添加量对非晶态Ni2P镀层硬度和耐磨性能的影响。由表1可以看出,纳米ZrO2的加入,使非晶态Ni2P镀层的硬度总体上有较大的提高,硬度值由HV 550增加到添加纳米ZrO2粒子后的最高值HV 695;磨损量则有大幅的降低,添加纳米ZrO2粒子后的磨损量仅为未添加时的5%左右。

表1 纳米ZrO2含量对镀层硬度和耐磨性能的影响Table 1 Effect of nano2ZrO2particle content on ___microhardness and wear resistance of composite coatings

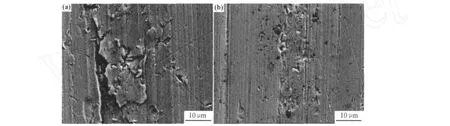

图3为非晶态Ni2P镀层和Ni2P2ZrO2复合镀层的磨损形貌。从图3(a)可知,非晶态Ni2P镀层磨痕宽度较大,磨损表面有严重的黏附和撕裂现象,并有犁沟存在。非晶态Ni2P镀层是一种均质材料,不存在晶体缺陷和成分偏析,但其硬度较低,在磨损过程中,硬度较高的摩擦轮与硬度较低的非晶态镀层因接触面积很小,在接触处的高压力下,足以引起非晶态镀层表面产生塑性变形和冷焊现象,产生黏着效应,同时,摩擦副之间的微凸体也会对非晶态镀层起犁削作用,即产生犁削效应。因此,Ni2P镀层在黏着磨损和犁削磨损的共同作用下,耐磨性较差。

当纳米ZrO2添加量为2.96%时,镀层磨损形貌如图3(b)所示。可以看出,磨损表面有轻微的犁沟和少量的黏着剥落。由于此时镀层中纳米ZrO2粒子含量适中,仅出现轻微的团聚,最大团聚颗粒仅为150nm左右,纳米粒子弥散分布于非晶态镀层中,起到了弥散强化的作用,使镀层硬度明显提高。在磨损过程中复合镀层与滑动磨擦面接触时,首先是Ni2P基质金属发生磨损,当镶嵌在Ni2P基质金属中的ZrO2粒子露出表面时,这些粒子开始承受磨损;当有部分尚未被Ni2P基质金属完全埋没而凸出于基质表面时,则这些粒子在起始阶段就开始承受磨损,减轻了Ni2P基体的磨耗。弥散分布的高硬度ZrO2粒子在摩擦副相互作用的过程中起支撑作用,减小了硬度较低的基质合金与摩擦轮的直接接触面积,从而缓解了镀层的黏着磨损,以此同时,ZrO2纳米粒子又使摩擦副表面微凸体在镀层表面的犁削作用得到抑制,减弱了镀层的微观切削,使磨损量大幅降低。

图3 镀层磨损形貌的SEM照片 (a)Ni2P镀层;(b)Ni2P2ZrO2复合镀层Fig.3 SEM imagesof wear scar of coatings (a)Ni2P coating;(b)Ni2P2ZrO2composite coating

2.3 热处理温度对镀层耐磨性的影响

图4为不同温度下Ni2P2ZrO2复合镀层热处理后的XRD图谱。可以看出,350℃时复合镀层已由非晶态转变为晶态结构,析出相主要为Ni晶体和Ni3P相,以及ZrO2粒子和少量亚稳态Ni5P2相,此时衍射峰的半高宽还较为宽化,表明析出相的晶粒较细小;升至400℃时,亚稳态Ni5P2相消失,复合镀层全部由Ni晶体和Ni3P相组成,衍射峰呈锐化,表明在此温度下已完成晶化过程,并随着温度的升高晶粒有所长大; 500℃的衍射谱与400℃时相比,没有新相出现,只是Ni和Ni3P相衍射峰的进一步锐化,即在500℃热处理保温过程中只是Ni晶粒和Ni3P相的聚集长大。

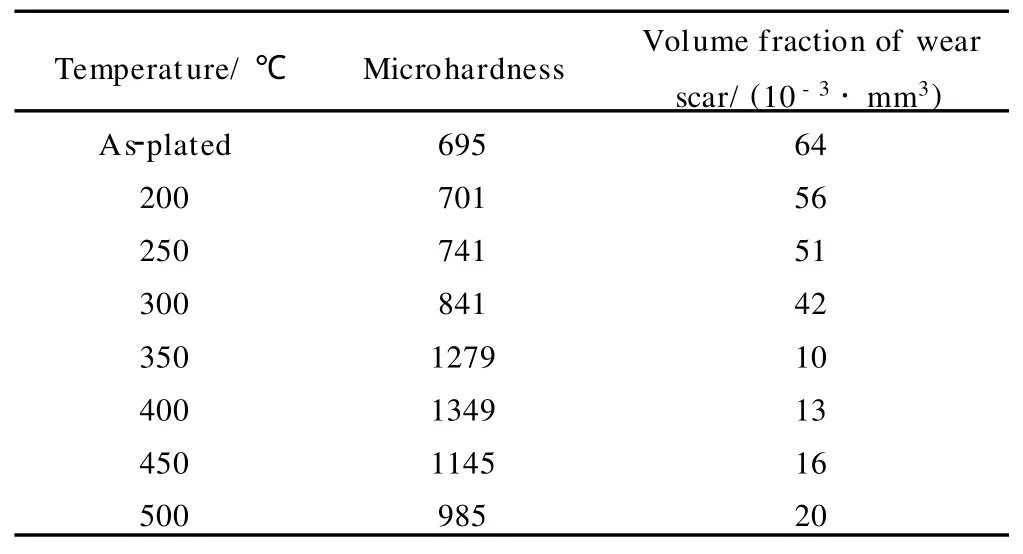

表2为纳米ZrO2含量为2.96%的复合镀层在镀态及不同温度热处理后的显微硬度和磨损量。由表2可知,Ni2P2ZrO2复合镀层在300℃以下热处理时,硬度上升缓慢,在350℃时硬度陡然上升,并在400℃处达到最大值HV 1349,但继续提升温度,则硬度开始有所降低。复合镀层的磨损量也随硬度而变化,但是,最低磨损量并不与硬度最大值对应。

图4 Ni2P2ZrO2复合镀层热处理后的XRD图谱Fig.4 XRD patterns of Ni2P2ZrO2composite coating after heat treatment at different temperatures

非晶态的Ni2P2ZrO2复合镀层由于纳米粒子的存在,使镀层的结构更加稳定、致密。根据XRD分析结果,Ni2P2ZrO2复合镀层的晶化温度为350℃,在晶化温度以下热处理时,组织结构变化不明显,只发生结构弛豫,故镀层硬度上升缓慢,其磨损过程与镀态下的磨损相似,存在轻微的黏着磨损,只是随着硬度的增加,磨损量有所下降。

表2 热处理温度对复合镀层硬度和耐磨性能的影响Table 2 Effect of heat treatment temperature on ___microhardness and wear resistance of composite coati_____ngs

图5为不同热处理温度后Ni2P2ZrO2复合镀层的磨损形貌。当热处理温度为350℃时,复合镀层已转变为由细小晶粒组成的晶态结构,硬度显著提高,此时的磨损量最低,耐磨性最佳。从图5(a)的磨损形貌可以看出,磨损表面整体上比较平整,局部出现了剥离坑。图5(b)为剥离处的微观磨损形貌,从微观形貌可以看到,在未剥离表面沿摩擦方向上存在着轻微的犁沟,其磨痕宽度与纳米ZrO2粒子的粒度大小相当,说明高硬度纳米粒子作为磨粒有效地抵御和减轻了摩擦轮对镀层的磨损,同时粒子本身也会对镀层表面形成磨粒磨损。由于镀层的硬度较高,因此由磨粒磨损引起的磨损量极微。另一方面,高硬度的镀层其脆性也相应增大,在磨损过程中局部高应力的作用下,硬脆相易断裂而导致镀层磨损面的剥离。异的耐磨性能。

图5 不同热处理温度后Ni2P2ZrO2复合镀层的磨损形貌(a),(b)350℃;(c),(d)400℃Fig.5 SEM imagesof wear scar of Ni2P2ZrO2composite coating at different temperatures (a),(b)350℃;(c),(d)400℃

3 结论

(1)在Ni2P2ZrO2复合镀层中,纳米ZrO2粒子的存在不影响镀层基质的非晶态结构。

(2)非晶态Ni2P镀层在镀态下的磨损受黏着磨损和犁削磨损机制共同作用,耐磨性能较差;纳米ZrO2粒子的加入,缓解了镀层的黏着磨损和犁削作用,使磨损量大幅降低。

当热处理温度为400℃时,虽然从XRD谱中衍射峰的锐化可推知晶粒有所长大,但在该温度下,亚稳相已完全转变为稳定相,实现了完全晶化,使镀层的硬度达到最大值。与此同时,镀层的脆性也增大,导致镀层的磨损剥离加剧,在磨损面出现较多的剥离坑(见图5 (c)),磨损量有所增加。图5(d)为400℃时剥离处的微观磨损形貌。

上述结果表明,当非晶态Ni2P2ZrO2复合镀层经热处理转变为晶态结构后,其磨损机制已由黏着磨损转变为磨粒磨损和脆性剥离,但其磨损量极小,具有优

(3)非晶态Ni2P2ZrO2复合镀层在350℃热处理温度下已转变为晶态结构,镀层具有最高的耐磨性能,其磨损方式为磨粒磨损和脆性剥离。

[1] GUO Zhong2cheng,XU Rui2dong,ZHU Xiao2yun.Studies on the wear resistance and the structure of electrodeposited RE2Ni2W2P2 SiC2PTFE composite materials[J].Surface and Coatings Tech2 nology,2004,187(2-3):141-145.

[2] 梁志杰.现代表面镀覆技术[M].北京:国防工业出版社,2005. 295-296.

[3] 孔晓丽,刘勇兵,杨波.纳米复合材料的研究进展[J].材料科学与工艺,2002,10(4):436-441.

[4] ZHAO Guo2gang,ZHOU Yue2bo,ZHANG Hai2jun.Sliding wear behaviors of electrodeposited Ni composite coatings contai2 ning micrometer and nanometer Cr particles[J].Transactions of Nonferrous Metal Society of China,2009,19(2):319-323.

[5] CIUBOTARIU A C,BENEA L D,MAGEA L V,et al.Electro2 chemical impedance spectroscopy and corrosion behaviour of Al2O32Ni nano composite coatings[J].Electrochimica Acta, 2008,53(13):4557-4563.

[6] WANG Chao,ZHONG Yun2Bo,WANG Jiang,et al.Effect of magnetic field on electroplating Ni/nano2A l2O3composite coating [J].Journal of Electroanalytical Chemistry,2009,630(1-2): 42-48.

[7] ABDEL A A,KHALED M I,ABDEL H Z.Enhancement of wear resistance of ductile cast iron by Ni2SiC composite coating [J].Wear,2006,260(9-10):1070-1075.

[8] VAEZIM R,SADRNEZHAAD S K,N IKZAD L.Electrodepo2 sition of Ni2SiC nano2composite coatings and evaluation of wear and co rrosion resistance and electrop lating characteristics[J]. Colloids and Surfaces A:Physicochemical Engineering Aspects, 2008,315(1-3):176-182.

[9] SPANOU S,PAVLA TOU E A,SPYRELL IS N.Ni/nano2TiO2composite electrodeposits:textural and structural modifications [J].Electrochimica Acta,2009,54(9):2547-2555.

[10] X IE Yi2bing,HUANGChuan2jun,ZHOU Li2min,et al.Super2 capacito r app lication of nickel oxide2titania nanocomposite[J]. Composites Science and Technology,2009,69(13):2108-2114.

[11] TSUBOTA T,TAN IIS,ISH IDA T,et al.Composite electro2 p lating of Ni and surface2modified diamond particles w ith silane coup ling regent[J].Diamond and Related Materials,2005,14 (3-7):608-612.

[12] SHRESTHA N K,TA KEBE T,SAJI T.Effect of particle size on the co2deposition of diamond w ith nickel in p resence of a red2 ox2active surfactant and mechanical p roperty of the coatings[J]. Diamond and Related Materials,2006,15(10):1570-1575.

[13] GUL H,KIL IE F,ASLAN S,et al.Characteristics of electro2 co2deposited Ni2A l2O3nano2particle reinforced metal matrix composite(MMC)coatings[J].Wear,2009,267(5-8):976 -990.

Wear Resistance of Amo rphous Ni2P2ZrO2Composite Coating

XU Qiao2yu,HEWei2jiao

(College of M aterials Science and Engineering,South China University of Technology,Guangzhou 510640,China)

The Ni2P2ZrO2composite coatings were p repared by electrop lating.The influence of nano2 ZrO2particlesand different temperaturesof heat treatmenton wear resistance of both Ni2P coating and Ni2P2ZrO2composite coating w ere investigated.The results show that nano2ZrO2particles can im2 p rove the wear resistance of amorphous coating and w ithout changing its amorphous structure;the w ear resistance of as2plated Ni2P coating is affected by both adhesive wear and microp loughing wear mechanism,under this situation its wear resistance is poor;the addition of nano2ZrO2particles in coating can relieve the w ear resistance of composite coating’s adhesive w ear and microp loughing ac2 tion.After heat treatment at 350℃for 1h the composite coating has the best wear resistance.Fur2 thermo re,the w ear mechanism changes to adhesive w ear and m icro2spalling w ear mechanism.

electrop lating;amorphous;nano2ZrO2particle;Ni2P composite coating;wear resistance

TG174.4

A

100124381(2010)1220061205

2010202211;

2010210206

许乔瑜(1955—),男,博士,副教授,主要从事材料表面工程研究,联系地址:广州市华南理工大学材料科学与工程学院(510640), E2mail:qyxu@scut.edu.cn