微动疲劳研究进展

2010-10-18沈明学彭金方郑健峰莫继良朱旻昊

沈明学,彭金方,郑健峰,宋 川,莫继良,朱旻昊

(西南交通大学牵引动力国家重点实验室摩擦学研究所,成都610031)

微动疲劳研究进展

沈明学,彭金方,郑健峰,宋 川,莫继良,朱旻昊

(西南交通大学牵引动力国家重点实验室摩擦学研究所,成都610031)

介绍了微动疲劳的概念和实验装置,详细综述了微动疲劳的国内外研究现状,全面地分析讨论了微动疲劳的影响因素(接触压力、滑移幅值、实验频率、摩擦力、环境、材料性质)、损伤机理、寿命评估方法和防护措施,并提出了今后研究的展望。关键词:摩擦磨损;微动摩擦学;微动疲劳

微动疲劳(Fretting Fatigue,FF)现象广泛存在于机械、交通、电力、航空航天,乃至生物医学工程等领域[1-4],它会加速零部件的疲劳裂纹萌生与扩展,从而明显降低服役寿命,甚至造成灾难性事故,因此微动损伤被称为工业中的“癌症”[3]。研究表明,微动能使构件的疲劳寿命降低20%~80%,甚至更低[4]。将微动和疲劳联系起来的报道最早始于1911年[5],Tom lin2 son[6]等于1927年开始系统性研究,1941年Warlow2 Davies[7]的研究表明,微动引起材料疲劳强度下降,由此微动疲劳开始作为一个专题被提出来。自20世纪70年代以来,微动疲劳越来越受到国内外学者的重视[2]。目前关于微动疲劳的研究虽不少,但均未取得重大突破,主要集中在:微动疲劳损伤机理、裂纹的萌生与扩展、对疲劳寿命的有效控制等方面。对微动疲劳损伤的评价标准也尚未统一[2,8]。因此,系统地研究微动疲劳的损伤行为及防护措施,具有重要的理论意义和工程应用价值。

1 微动疲劳的特征及分类

微动疲劳是指接触体由于承受外界交变疲劳应力(如拉2压,旋转2弯曲,扭转,平面弯曲等)产生不同的变形引起接触界面发生微幅相对运动(通常在微米量级),促使疲劳裂纹早期萌生和加速扩展,从而导致构件过早失效破坏的现象,它是一种伴随微动磨损的疲劳强度和疲劳寿命问题[1,3,4]。与常规疲劳相比,微动疲劳具有以下特征:①接触区周边承受非线性分布载荷,局部应力高度集中;②疲劳裂纹首先在接触区近表面产生;③局部表面损伤严重,它对裂纹萌生和扩展又有推动作用。

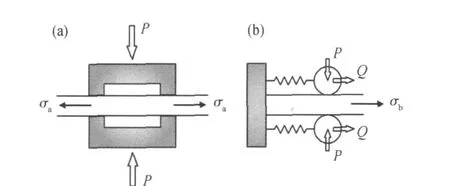

微动现象十分复杂,根据接触方式的不同可简单地分为点、线和面接触;按受载类型的不同,又可将其归纳为:①拉压微动疲劳(见图1(a));②弯曲微动疲劳(见图1(b));③扭转微动疲劳(见图1(c))。

目前,国内外的研究主要集中在拉压微动疲劳,而后两种研究相对较少。综合两种以上或结合其他运动方式(如冲击)的复合式微动疲劳在工程领域十分常见,但由于问题的复杂性和研究设备的单一性等原因,为此展开的实验研究较少。

2 微动疲劳的实验装置

图1 几种微动疲劳的基本模式示意图(a)拉压;(b)弯曲;(c)扭转Fig.1 Schematic diagram of fretting fatigue modes (a)tension2comp ression;(b)bending;(c)torsion

国内外研究微动疲劳的实验装置按照微动垫的结构不同主要可分为桥式微动垫[2,9](见图2(a))和圆柱式微动垫[2,10](见图2(b))等。前者为一种面接触装置,其优点在于不管是弯曲还是拉应力作用下微动垫可通过应力环或其他预紧装置固定在标准疲劳试样上,作用于试样的循环应力在微动桥和试样间引起微滑从而实现微动疲劳试验。在20世纪90年代以前该装置被广泛采用,其结构简单,但存在一些不足,首先,微动桥不是完全的刚体,变形造成与试样间的接触条件不好描述;其次,即使是在完全对称情况下,两微动桥脚也不可能完全一致地协调滑动,导致滑移区难以确定。后者为一种线接触的实验装置,20世纪60年代末Nishioka和Hirakaw a[11]等人开始使用,这样微动垫的调整不再显得重要,在理论上应力可以用传统的分析方法来获得,且应力分析中的正应力P,切向应力Q和试样的远场作用力等参数均可较容易地测量和控制。因此该装置被众多研究者所接受,并成为现在最常用的装置。

图2 微动疲劳常用实验装置示意图(a)桥式微动垫;(b)圆柱式微动垫Fig.2 Geometry of fretting fatigue experiments (a)bridge2type pad;(b)cylindrical pad

此外,很多学者利用更加贴近零部件实际工况的装置开展研究,如燕尾榫联接[2]、电缆线[3]、旋转体紧配合面[12]等的微动疲劳。

3 微动疲劳行为及寿命影响因素

影响疲劳过程的因素很多,包括实验设备、环境及人为因素等。据Dobromirski[8]报道,有高达50余种因素影响微动疲劳过程。许多学者对微动疲劳的影响因素进行了不同的分类,如Bill等[13]将微动疲劳过程的影响因素分成接触条件,环境条件和材料特性及行为三个范畴,Waterhouse[14]将其概括为力学参数,物理参数和环境参数。

然而,近年来的研究[2,4,15,16]表明,应该着重注意以下几种主要因素。

3.1 接触压力

接触压力(法向载荷P)可通过应力环法,液压伺服法,重力法施加。它对磨损量和裂纹的萌生扩展起重要作用,它的变化会导致接触面间摩擦系数和应力集中的不同,从而影响微动疲劳强度。早期研究认为[17,18],疲劳寿命随P的增大而下降。之后的研究[9,15,19]更准确地描述了P的影响,如Nakaza2 wa[9]等指出,在较低P下微动疲劳寿命几乎不受影响,当P达到一定值后疲劳寿命急剧下降,根据微动图理论这是微动运行区域发生改变的原因[3,20]。Adibnazari和Hoeppner[19]发现对疲劳寿命影响的P存在一临界值(它随交变疲劳应力增大而减小),在较高P时对寿命影响不大,并指出这可能是由于当P超过临界值时,滑移幅值达到极限且接触状况发生改变。

3.2 滑移幅值

相对滑移幅(滑移幅δ)指两接触体发生微动时,局部接触表面间的切向位移幅。Vingsbo等[16]研究表明,δ对微动疲劳寿命存在影响,即当δ处于一定范围内(典型为5~50μm之间[14,16])时微动疲劳寿命缩短,超出此范围后疲劳寿命明显上升。Jin和M all[21]的研究也得到了类似结论,并表明疲劳寿命和δ的这种关系与P无关。这可能是由于疲劳裂纹在达到最小临界长度之前已被磨损掉,也有人[14]认为磨屑充当了固体润滑层从而导致应力减小所致。周仲荣等[3,20]的二类微动图理论的建立,揭示了微动疲劳寿命存在凹区的根本原因是接触界面的相对运动处于微动混合区。综上所述,δ对材料微动疲劳强度的影响与P相似,具有“尺寸效应”,即当δ处于临界区域(即混合区)时疲劳寿命最短,而增大或减小滑移幅,避开微动混合区都可以使疲劳寿命提高。

3.3 实验频率

研究表明:较低频率(f)对疲劳寿命影响不大,但f达到一定值时疲劳寿命明显下降。这主要是由于低频延长了实验时间,进而化学作用机制增强,被氧化的磨屑起了润滑作用[16]。Soderberg和Bryggman[22]分析认为,f的上升会引起表面温度和应变率升高,从而加速微动疲劳和微动腐蚀。Iyer和Mall[15]也认同这种观点,通过对钛合金的测试发现,f从1Hz增加到200Hz,疲劳寿命却逐步下降,这种现象在低应力阶段更为明显。

3.4 摩擦力

接触表面间摩擦力所引起的切向应力是裂纹萌生和扩展的重要原因。Lykins[23]等指出疲劳裂纹的位置和扩展方向与切向应力有关,最大切应力支配着疲劳裂纹的萌生;Endo和Goto[18]等人也得出了类似的结论。Vingsbo和Soderberg[16]等研究了切向力对微动疲劳行为的影响,表明切向力大小与相对位移有关。在微动疲劳过程中切向摩擦力的检测一直是难点,如果能准确测量接触界面的相对位移幅和摩擦力,则可建立微动疲劳条件下的二类微动图(运行工况微动图和材料响应微动图)。

3.5 微动环境

环境的影响主要包括温度、湿度、气分、介质等。早期的研究结果指出,钢在空气和真空中的微动疲劳强度取决于损伤程度,而不是环境的影响[14]。但后来该说法被否定,例如Poon[24]等研究表明,真空中微动疲劳寿命是大气环境中的10~20倍;Waterhouse[1]等发现718铬镍铁合金的微动疲劳强度从室温的120M Pa上升到540℃时的250M Pa;Zhou[3]等人研究表明润滑作用明显改善了接触区磨损,减缓了疲劳裂纹产生,提高了抗微动疲劳性能,还较系统地研究了其他不同因素对疲劳寿命的影响,并引入微动图理论来描述微动损伤。

3.6 接触区材料

由于材料本身性能的差异,微动运行和损伤行为不尽相同。且微动疲劳常发生在接触表面,材料的表面状态如应力状态、表面粗糙度等直接影响微动疲劳特性[4]。

综上所述,影响微动疲劳寿命的因素多且彼此又可能相互关联(时变性、相干性)。许多因素又常受到某一或几个因素的影响。例如,当调整接触压力时,接触应力幅、表面剪应力、滑移幅等也随之改变[15]。并且对若干个影响微动疲劳的参数研究也较难完整地描述微动疲劳行为。因此,微动疲劳的研究十分困难、复杂。目前虽已取得一定进展,但主要集中在简单的点或线接触条件下,而研究复杂接触条件和复杂应力2应变场内的微动疲劳行为及寿命的影响因素较少。

4 微动疲劳的损伤机理研究

在微动损伤机理方面,各国学者已经进行了大量的研究工作[1-3,8]。大多数学者认为微动疲劳破坏经历四个阶段,即:(1)裂纹萌生;(2)裂纹早期扩展;(3)裂纹后期扩展;(4)构件失稳断裂。其寿命主要取决于前两阶段,而微动疲劳损伤机理的研究始终围绕着裂纹的萌生和早期扩展行为。此外,许多的研究[1,4,14]表明,在微动作用下某些表面划痕或缺陷很可能转变为疲劳裂纹萌生及扩展点。当疲劳裂纹萌生后,微动作用对裂纹扩展的影响较小,换言之,微动对疲劳裂纹萌生点的位置及形成有较大影响,而对疲劳裂纹的扩展影响不大。

微动疲劳的机理研究始于1927年,Tom linson[6]首次提出了材料分子相互剥离的“分子理论”,该理论由于难以解释微动损伤的现象已被否定;Poon和Ho2 eppner[24]等人认为在大气环境下,由于氧和水蒸气的存在,在机械作用下新鲜金属表面暴露,形成氧化膜,然后在机械作用下氧化膜破裂而形成磨屑并排出,进一步发展了Uhilg等人提出的微动疲劳是机械和化学联合作用的结果,同时指出磨屑堆积后剥离形成蚀坑,微动疲劳裂纹可在蚀坑内形核,随着蚀坑进一步增大至某临界值后裂纹萌生并扩展。此后,一些模型相继提出,Collins[25]考虑到实际表面在细观上的粗糙不平,相互接触时,只有“凸峰”即微凸体发生接触,并使其根部产生的交变压力将导致微裂纹形成,从而提出了微凸体接触裂纹萌生机制;Feng等[26]对小蚀坑演变为大深坑的发展过程作了解释;Halliday和Hirst[27]则认为蚀坑的形成是由于微动过程中较高的集中应力作用,在接触点形成微焊并在疲劳应力作用下剥离;Nishioka等[11]认为微动疲劳裂纹萌生于损伤区局部表面层循环应力最大的部位;Gaul和Du2 quette[28]将Suh于70年代提出的剥层理论运用于微动疲劳裂纹形成机制,认为剥层磨损过程中某些裂纹扩展至材料内部成为疲劳裂纹;Waterhouse[14]也认为剥层是微动疲劳裂纹萌生的一种机制。

值得一提的是,Zhou和Vincent[3]提出过应变2应力机制,认为微动表面材料的损伤是由于反复交变应力作用下材料表层发生“过应变”,而微裂纹的萌生由“过应变”的作用引起;并运用二类微动图理论,揭示了微动运行机制和材料损伤规律,对微动疲劳的发展做出了重要贡献。近年来,作者所在课题组在不同微动磨损模式下的研究表明[29],裂纹萌生与接触区形成的微动白层有重要关系,而裂纹的早期扩展与局部磨损存在竞争,当局部磨损较大时,裂纹随着材料的去除而消失,而在微动疲劳条件下,接触界面多数情况下处于部分滑移区和混合区,裂纹的早期扩展就不可避免。

5 微动疲劳的失效评估

5.1 名义应力法预测

评估微动对疲劳和研究不同变量对疲劳的影响时最常用的方法是测定其S2N曲线[14]。名义应力法的基本思路是:从材料的微动疲劳S2N曲线出发,再考虑各种影响系数,得出材料或零部件的微动疲劳S2N曲线,并根据S2N曲线预测微动疲劳寿命。

5.2 经验公式法预测

经验公式法预测微动疲劳强度和寿命始于20世纪70年代。许多学者进行了深入研究并得出了不同的判定公式。Nishioka和Hirakawa[11]通过对柱/平面接触微动疲劳测试,描述了疲劳裂纹的萌生,得出微动疲劳强度定量公式,它把握了摩擦系数、接触压力、滑移幅值等影响因素,但其局限性在于忽略了如剪切载荷、频率等因素的变化。实验表明,该式与一些常规疲劳材料所表现出的微动疲劳现象不太相符。Sato和Fuji[10]等在Tresca临界值的基础上,通过对弯曲微动疲劳试验得出微动疲劳下的应力幅值公式,所得计算值与实验值较吻合。Ruiz[30]等提出两个经验参数(k1,k2)来描述微动损伤,后来又提出可用微动疲劳损伤因子(Fretting Fatigue Damage Parameter, FFDP)来评价损伤程度等。Lykins和M all[31]等系统地将微动疲劳裂纹萌生参数分为三类:基于应变萌生参数、临界面萌生参数和微动疲劳特有参数,并对几种疲劳参数(SW T,F2S,k1k2等)进行了验证,指出接触面最大应变幅是评价微动疲劳裂纹萌生的重要因素。并用临界面剪切应变幅预测裂纹萌生的循环周期和萌生位置,得到了在不同应力比下一些寿命预测公式的经验数据。

5.3 基于断裂力学法预测

微动疲劳裂纹的萌生和扩展尚未、也很难有明确的划分标准,它们之间如何演变,哪个阶段对疲劳总寿命起主导作用等问题目前还存在争议[32]。大多数学者认为,由于微动接触区应力集中的作用,裂纹萌生和失效断裂只占疲劳总寿命的一小部分,而裂纹的扩展是一个十分缓慢且相对漫长的过程。因此,采用断裂力学方法计算微动疲劳裂纹扩展寿命能近似表征微动疲劳总寿命[33]。

Edw ards[1]首先将断裂力学方法应用于试件的微动疲劳寿命估算,认为疲劳裂纹首先从试件与微动垫接触区边缘萌生。Rooke和Jones[32]根据微动区内的多轴应力对微动裂纹尖端的应力场强度因子进行了计算,在考虑法向和切向载荷作用的情况下分别给出了张开型(KI)和滑移型(KII)两个应力强度因子的求解结果。Hills与Nowell等[35]利用断裂力学对微动疲劳作了深入分析,丰富和发展了M indlin理论。Gian2 nakoupoulos等[36]用断裂力学的方法提出了物理疲劳短裂纹扩展的应力强度因子幅门槛值概念。Hatto ri等[37]采用奇异应力场和断裂力学方法预测微动疲劳寿命,认为微动疲劳寿命可以用应力强度因子幅来估算。目前,采用断裂力学方法进行微动疲劳寿命的预测已取得了一定的进展,均有一定的准确性和可参考性。但在实际的工程应用中,如微动疲劳裂纹在早期阶段形成及表面斜角对裂纹扩展的影响、如何获得较准确的初始扩展裂纹尺寸等还存在问题。

近年来,越来越多的学者运用有限元分析手段建立不同的计算模型,对微动疲劳接触区进行三维弹塑性有限元分析,研究不同参数对微动疲劳行为及寿命的影响,模拟微动裂纹萌生、扩展行为,取得了较满意的成果。

6 防护或减缓微动疲劳的措施

基于微动疲劳损伤机理的一些基本认识,许多研究者进行了大量的实验,提出了不同的减缓措施[3,14,38-40],总结起来可归纳为几类。

6.1 应用表面工程技术

表面工程抗微动疲劳技术的研究从20世纪六七十年代发展起来,且不断地有新技术得到成功应用。目前对提高抗疲劳性能较有效的技术主要有:表面机械强化[38,39]、离子注入[41]、离子束辅助沉积硬膜、热喷涂[38]、固体润滑涂层等。喷丸处理已成为钛合金航空部件抗微动疲劳表面处理的标准预处理方法。若将喷丸与其他表面处理方法相结合可能又会得到更佳的复合效果。如钛合金在离子镀、等离子喷涂等处理前进行喷丸强化,抗高温微动疲劳性能有明显提高[39]。King[44]等指出激光喷丸强化抗微动疲劳性能明显优于常规喷丸处理。此外,文献[40],[45]等总结了一些典型抗微动损伤的表面技术,对抗微动疲劳的工程应用也具有一定的指导意义。

6.2 材料的合理选用与匹配

根据零部件的工作环境合理选择与匹配适当的接触副材料对减缓微动损伤有重要作用。由于黏着和表面疲劳在微动疲劳中起主导作用,因而材料副的选择须着重考虑其抗黏着和抗表面疲劳性能。从目前的发展趋势看,在实际工程中有微动存在的场合将越来越多地使用非金属材料和复合材料。因此,为提高构件的抗疲劳强度应综合考虑各方面因素合理选材。

6.3 优化和改良结构设计

改变结构设计是控制微动疲劳损伤的有效手段之一。结构设计的简单改变,有时可能收到意想不到的抗微动疲劳效果。当然任何给出的几何结构和设计数据都必须来源于适当模拟实际应用的实验[46]。通过优化结构、减少交变应力幅值、增加部件刚度、保证加工精度等方法,均可抑制疲劳裂纹的萌生和扩展,不同程度地提高抗微动疲劳性能。因此,若设计人员具备抗微动损伤及其防护方面的知识,许多疲劳问题即可在设计阶段得到有效解决。当然对于许多工程结构,由于多方面的原因,改变结构可能使其他参数不能达标,这时采用表面防护是常用的方法。

6.4 使用润滑介质

大量研究表明[3,29],使用适当的润滑剂(包括润滑油、润滑脂、固体润滑剂)可以明显地减轻微动损伤,提高疲劳寿命。这是由于润滑介质能有效减小摩擦因数、阻止氧的进入,且液体润滑剂能带走磨屑。但润滑剂的选用有一定的局限性,如紧固配合、高温环境等特殊工况。

综上所述,抗微动疲劳研究已取得了一定的成果,但距实际工程应用的要求仍存在较大的差距,还有一些尚待解决的问题,如对某些内在机理的研究尚欠系统认识,且较多研究结果存在分散性和差异性等。

7 结束语

微动疲劳问题的研究已开展近百年,但因其具有多学科性、多影响因子性、因子参量时变性和相干性等特点,导致研究尚不系统,更不完善,许多领域有待进一步深入。因此有必要结合实际应用中关键微动疲劳部件的服役条件,从不同角度寻求改善微动疲劳性能的有效手段。

(1)在机理研究方面,应更加贴近工程实际,开展微动疲劳多模式多因数耦合特性及其损伤机理的研究;有针对性地对交通、核电、人工植入器官等特殊服役工况下微动疲劳的研究;对传统的微动疲劳金属材料(目前以钢、钛合金、铝合金最为常见)进行深入系统研究的同时,开展对复合材料、高分子材料、先进陶瓷材料等的机理研究;开展不同运行模式下(拉压、弯曲、扭转)的微动疲劳比较研究和复合微动模式的研究;开展微动疲劳损伤的模拟与仿真;建立新的测试方法、实验手段等。

(2)在微动疲劳评估方面,开展断裂力学、损伤力学、细观力学和可靠性方面的应用研究,提高微动疲劳行为与寿命预测方法的准确性和普适性,以求准确处理微动失效故障,促进微动疲劳研究的深化与发展,并探索疲劳损伤的早期诊断与监控等;寻求更加合理的微动疲劳失效评估方法和模型,解决工程实际面临的问题。

(3)在抗微动疲劳方面,探求合理的抗疲劳设计方法,开发有效的抗微动疲劳润滑介质,针对不同表面处理技术进行系统的研究以揭示内在规律外,从不同模式、不同工程应用背景出发进行研究,进一步促进表面工程技术在工业领域的应用。

(4)在微动疲劳实验方面,着重强调实验手段与实验方法能真实地模拟与再现工程实践中的微动疲劳现象,只有这样才能揭示微动疲劳现象的本质,才能构建合理的模型。

[1] WA TERHOUSE R B.Fretting fatigue[M].London:Applied Science Publishers Ltd,1981.

[2] NOWELL D,D IN ID,H ILLSD A.Recent developments in the understanding of fretting fatigue[J].Engineering Fracture Me2 chanics,2006,73:207-222.

[3] 周仲荣,V INCENT L.微动磨损[M].北京:科学出版社,2002.

[4] 何明鉴.机械构件的微动疲劳[M].北京:国防工业出版社, 1994.

[5] EDEN EM,ROSEW N,CUNN INGHAM F L.The endurance of metals[J].Proc Instn Mech Eng,1911,81(4):839-974.

[6] TOML INSON G A.The rusting of steel surface in contact[J]. Proc R Soc,Ser A,1927,115:472-483.

[7] WARLOW2DAV IES E J.Fretting corrosion and fatigue strength: brief results of p reliminary experiments[J].Proceedings of the Institution of Mechanical Engineers,1941,146:32-38.

[8] A TTIA M H,WA TERHOUSE RB.Symposium on standardiza2 tion of fretting fatigue tests methods and equipment[C].Phila2 delphia,USA:ASTM STP 1159,1992.1-7.

[9] NA KAZAWA K,MARU YAMA N,HANAWA T.Effect of contact p ressure on fretting fatigue of austenitic stainless steel [J].Tribology,2003,36:79-85.

[10] SA TO K,FUJIH,KODAMA S.Crack p ropagation behavior in fretting fatigue[J].Wear,1986,107:245-262.

[11] N ISH IOKA K,H IRAKAWA K.Fundamental investigationsof fretting fatigue[J].Bull JSM E,1969,52(12):397-414.

[12] ALFREDSSON B.Fretting fatigue of a shrink2fit pin subjected to rotating bending:experiments and simulations[J].Interna2 tional Journal of Fatigue,2009,31:1559-1570.

[13] BILL R C.Review of factors that influence fretting wear[A]. WARM INSTER.M aterials Evaluation Under Fretting Condi2 tions[C].USA:ASTM Publisher,1982.165-182.

[14] WA TERHOUSE R B.微动磨损与微动疲劳[M].周仲荣,金雪岩,朱旻昊,等译.成都:西南交通大学出版社,1999.

[15] IYER D,MALL S.Effectsof cyclic frequency and contact p res2 sure on fretting fatigue under two2level block loading[J].Fa2 tigue and Fracture of Engineering Materials and Structures,2000,23(4):335-346.

[16] V INGSBO O,SODERBERG S.On fretting maps[J].Wear, 1988,126(2):131-147.

[17] WA TERHOUSE R B.The effect of clamping stress distribution on the f retting fatigue of alpha brass and A l2M g2Zn alloy[J]. Trans Am Soc Lubr Engr,1968,11(1):1-5.

[18] ENDO K,GOTO H.Initiation and p ropagation of f retting fa2 tigue cracks[J].Wear,1976,38:311-324.

[19] AD IBNAZARIS,HOEPPNER D W.A fretting fatigue no rmal p ressure threshold concep t[J].Wear,1993,160(1):33-35.

[20] ZHOU Z R,NA KAZAWA K,ZHU M H,et al.Progress in f retting maps[J].Tribology International,2006,39(10): 1068-1073.

[21] JIN O,MALL S.Effects of independent pad disp lacement on f retting fatigue behavio r of Ti26A l24V[J].Wear,2002,253: 585-596.

[22] SODERBERG S,BRYGGMAN U,MCCULLOUGH T.Fre2 quency effects in fretting wear[J].Wear,1986,110:19-34.

[23] L YKINSCD,MALL SB,JA IN V C.A shear stress2based pa2 rameter for fretting fatigue crack initiation[J].Fatigue and Fracture of Engineering M aterials and Structures,2001,24(7): 461-473.

[24] POON CJ,HOEPPNER D W.The effect of environment on the mechanism of f retting fatigue[J].Wear,1979,52(1):175-191.

[25] COLL INSJ A,TOVEY F M,Fretting fatigue mechanism s and the effect of direction of fretting motion on fatigue strength[J]. J Mater,1972,7(4):460-464.

[26] FENG IM,UHL IG H H.Fretting corrosion of mild steel in air and in nitrogen[J].J Appl Mech,1954,21(4):395-400.

[27] HALL IDAY J S,H IRSTW.The fretting corrosion of mild steel [J].Proc R Soc London Ser,1956,236A:411-425.

[28] GAUL D J,DUQUETTE D J.The effect of fretting and envi2 ronment on fatigue crack initiation and early p ropagation in a quenched and tempered 4130 steel[J].Metallurgical Transac2 tion,1980,11(9):1555-1559.

[29] 周仲荣,朱旻昊.复合微动磨损[M].上海:上海交通大学出版社,2004.

[30] RU IZ C,BODDINGTON P H B,CHEN K C.An investigation of fatigue and fretting in a dovetail joint[J].Exp Mech,1984, 24(3):208-217.

[31] LYKINSC D,MALL S,JA IN V K.An evaluation of parame2 ters for p redicting fretting fatigue crack initiation[J].Interna2 tional Journal of Fatigue,2000,22:703-716.

[32] NAVARRO C,MUΣOZ S,DOM 1NGUEZ J.On the use of multiaxial fatigue criteria for fretting fatigue life assessment[J]. International Journal of Fatigue,2008,30:32-44.

[33] CHAMBON L,JOURNET B.Modelling of fretting fatigue in a fracture2mechanics framework[J].Tribology International, 2006,39:1220-1226.

[34] ROOKE D P,JONESD A,Stress intensity factors in fretting fatigue[J].Journal of Strain Analysis,1979,14(4):1-7.

[35] NOWELL D,H ILLSD A.Crack initiation criteria in fretting fa2 tigue[J].Wear,1990,136(2):329-343.

[36] GIANNA KOUPOULOS A E,L INDLEY T C,SURE SH S.Ap2 p lication of fracture mechanics in fretting fatigue life assessment [A].HOEPPNER D W,CHANDRASE KARAN V,ELL IOT2 TC.Fretting Fatigue:Current Technology and Practices[C]. West Conshohohocken:ASTM STP,2000.80-89.

[37] HA TTORI T,NA KAMURA M,WA TANABE T.Simulation of fretting2fatigue life by using stress2singularity parameters and fracture mechanics[J].Tribology International,2003,36:87-97.

[38] WA TERHOUSE R B.The effect of surface treatment on the fa2 tigue and fretting2fatigue of metallic materials[A].WA TER2 HOUSE R B.Metal Treatment against Wear,Corrosion,Fret2 ting and Fatigue[C].Oxford:Pergamon Press,1987.31-40.

[39] FU Y Q,WEIJ,BA TCHELOR A W.Some considerations on m itigation of fretting damage by the app lication of surface2modi2 fication technologies[J].Journal of Materials Processing Tech2 nology,2000,99:231-245.

[40] 朱旻昊,罗唯力,周仲荣.表面工程技术抗微动损伤的研究现状[J].机械工程材料,2003,27(4):1-4.

[41] RAJASEKARAN B,GANESH SUNDARA RAMAN S,JOSH I S V,et al.Perfo rmance of p lasma sp rayed and detonation gun sp rayed Cu2Ni2In coatings on Ti26A l24V under p lain fatigue and fretting fatigue loading[J].Materials Science and Engineering, 2008,479:83-92.

[42] 何庆复,刘伟,郭少中,等.列车车轴抗微动损伤热喷涂层组织结构研究[J].铁道学报,2001,23(4):102-104.

[43] CHA KRAVARTY S,DYER J P,CONWAY J C,et al.Influ2 ence of surface treatments on fretting fatigue of Ti26242 at ele2 vated temperatures[A].HOEPPNER D W.Fretting Fatigue: Current Technology and Practices[C].West Conshohocken: ASTM STP 1367,2000.491-505.

[44] KING A,STEUWER A,WOODWARD C,et al.Effectsof fa2 tigue and fretting on residual stresses introduced by laser shock peening[J].Materials Science and Engineering A,2006,435-436:12-18.

[45] MA TTHEW IS A,HOLMBERG K,FRANKL IN S.A method2 ology for coating selection[A].DOWSON D.Thin Films in Tri2 bology[C].Amsterdam:Elsevier,1993.422-439.

[46] HOEPPNER D W,GA TES F L.Fretting fatigue consideration in engineering design[J].Wear,1981,70:155-164.

Study and Development of Fretting Fatigue

SHEN M ing2xue,PENG Jin2fang,ZHENG Jian2feng, SONG Chuan,MO Ji2liang,ZHU M in2hao

(Tribology Research Institute,Traction Power State Key Laboratory, Southw est Jiao tong University,Chengdu 610031,China)

The concep ts and experimental rigs of fretting fatigue w ere introduced.The domestic and overseas current situation of fretting fatigue studies was reviewed in detail.The influential factors (contact p ressure,slip amp litude,experiment frequency,friction fo rce,environment and material p roperties)of fretting fatigue as w ell as damage mechanism s,life assessment methods and p ro tective measures were analyzed and discussed comp rehensively.Some p rospects in relation to further resear2 ches were also p resented.

friction and wear;fretting;fretting fatigue

TH117.1

A

100124381(2010)1220086206

国家重大基础研究计划资助项目(973项目) (2007CB714704);国家自然科学基金资助项目(50821063);牵引动力国家重点实验室自主研究资助项目(2008TPL_Z10)

2009204207;

2010204209

沈明学(1982—),男,博士生,主要从事摩擦学及表面工程研究,E2mail:shenmingxue@126.com

朱旻昊,男,教授,博导,联系地址:四川省成都市二环路北一段111号西南交通大学摩擦学研究所(610031),E2mail:zhuminhao@ sw jtu.cn