9%Cr 耐热钢的高温热变形机制及组织演变

2010-10-18孙述利张敏刚何文武陈慧琴田香菊

孙述利,张敏刚,何文武,陈慧琴,田香菊

(太原科技大学,太原030024)

9%Cr 耐热钢的高温热变形机制及组织演变

孙述利,张敏刚,何文武,陈慧琴,田香菊

(太原科技大学,太原030024)

采用等温恒应变速率热压缩试验研究9%Cr耐热钢等轴锻态组织1000~1300℃、应变速率0.005~5s-1、50%变形程度条件下的热变形行为,分析热变形参数对应力2应变曲线和微观组织演变机理及规律的影响,并建立该合金不同应变条件下的热加工图。结果表明:9%Cr耐热钢突破传统始锻温度控制在1200℃左右的现状,采用适当提高热变形温度、增大应变速率的热变形新工艺,可以获得良好的组织和性能,并能够有效地防止裂纹的产生。

9%Cr耐热钢;组织演变;动态回复;几何动态再结晶

耐热钢由于高温高压条件下优良的力学性能,快速地被应用到世界范围的新型电站锅炉中。但是,超临界机组中关键部件的制造技术,如熔炼、钢锭铸造、锻造、终锻热处理被少数国家控制。特别是对于长期高温下使用的厚截面管道部件,生产工艺的制定存在一定的困难。由于多种合金元素的存在使得热加工过程中微观组织演变比较复杂,根据低牌号铁素体钢的早期生产经验以及新型铁素体钢的仅有经验很难制定出材料的热加工规范[1,2]。

9%Cr(质量分数,下同)耐热钢的研究主要集中在合金化、焊接、时效、高温蠕变以及断裂等,而对高温热变形组织演变及其机制的研究较少[1-5]。为了生产出合格的高质量产品,研究材料热加工过程中的塑性流变应力行为,热加工图和组织演变是非常重要的。H.J.M cQueen[6]认为铁素体钢明显不同于奥氏体钢,由于较高的层错能使其发生很大程度的动态回复。关于铁素体钢的几何动态再结晶是否存在及其机理还存在争议[6-8]。

目前,基于动态材料模型的热加工图技术作为估测热变形机制的一种方法,具有优化加工工艺参数、控制微观组织性能以及改善热加工过程重复性的作用。本工作主要研究9%Cr耐热钢的流变行为,建立了不同应变下的热加工图,并分析了热变形组织演变规律。对于揭示铁素体/马氏体耐热钢的高温变形机理,合理选择热成形工艺参数具有重要的意义。

1 实验材料和过程

实验用9%Cr耐热钢的化学成分:0.07~0.13 C, 0.30~0.60 M n,8.50~9.5 Cr,0.30~0.60 Mo, 0.15~0.25%V,余量为铁。等温热压缩试验在Gleeble21500D热力模拟试验机上进行,试样加工成<8mm×12mm圆柱形试样。实验温度为1000~1300℃,应变速率01005,0.05,0.5,1s-1和5s-1。试样以5℃/s加热到1200℃,保温5min,再以10℃/s降至设定的热变形温度,保温60s后按预先设定的变形温度和应变速率进行压缩变形,真应变0.7,压缩后快速冷却到室温以固定高温组织。实验采用单轴压缩模式,在真空条件下进行来防止氧化。金相试样先抛光后用热浴80℃、10%的硫酸(100m L)和高锰酸钾(1g)腐蚀,然后用10%草酸水溶液清洗;采用ZEISS2 AXIO显微镜和JEM 22010型透射电镜观察沿子午面切开的热变形组织。

2 结果与讨论

2.1 应力2应变曲线

9%Cr耐热钢不同热变形条件的真应力2应变曲线如图1所示。可以看出,变形开始时应力随应变的增加而增加,发生加工硬化。随着应变的继续增加,应力逐渐平缓下降,并在应变0.4左右达到稳定状态,应力值基本保持恒定。当应变速率一定时,峰值应力随着温度的升高而降低,变形温度越高,动态软化程度越明显;且峰值应力前后的硬化率和软化率也随温度的升高而逐渐增大。当变形温度一定时,应变速率对流变应力也有一定的影响,应变速率越大,应力峰值后的动态软化越突出。不同形状的应力2应变曲线能够反映出热变形机制的一些特征。当温度1000℃时,除应变速率为5s-1时外,应力2应变曲线都表现为明显的加工硬化型。但超过1000℃,曲线表现出流动应力软化行为,特别是1300℃时,应力峰形状较尖,当应变增加到0.05左右时,应力达到最大值,然后趋于稳态。从以上分析可知,9%Cr耐热钢在不同温度阶段进行热变形的软化机理有所区别,值得注意的是,1300℃应力2应变曲线形状类似于锆合金、铝合金、钛合金和铁素体钢等。这种形状的应力2应变曲线与奥氏体不锈钢有所不同,应变硬化基本在一定的应变内完成,且峰值应变值很小,而奥氏体不锈钢的峰值应变值较大[8]。

图1 不同应变速率下9%Cr耐热钢的真应力2应变曲线(a)5s-1;(b)0.5s-1;(c)0.05s-1;(d)0.005s-1Fig.1 True stress2strain curves of 9%Cr heat resistant steel at different strain rates (a)5s-1;(b)0.5s-1;(c)0.05s-1;(d)0.005s-1

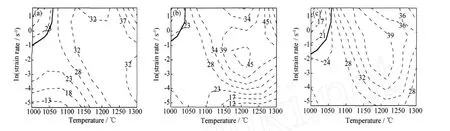

2.2 热加工图

热加工图中的功率耗散效率图不仅可以表明热变形材料的微观组织演变机理,结合失稳图,还可以确定出合理的热变形工艺参数范围。考虑到热加工工艺的制定需确定合适的变形量,图2是9%Cr耐热钢锻态组织在应变为0.2,0.4和0.6时的热加工图,图2中虚线是功率耗散效率图,实线是失稳图。可以看出,不同应变下的热加工图基本类似,功率耗散效率值的分布大致有两个区域。一个是1150~1300℃,应变速率在0.05~5s-1范围内的高功率耗散效率值区域,014应变对应的功率耗散效率值较高,最高达45%,属于超塑性变形范围之内;0.2和0.6应变条件下对应的功率耗散效率值有所降低,但其数值仍然较高,分别达37%和39%,也基本属于超塑性变形范围之内。另一个较高功率耗散效率值区域是1000~1150℃的低应变速率范围内(0.005s-1)。0.6应变下的功率耗散效率值为24%左右,属于动态回复范围。对应1000~1050℃的高应变速率区为变形能力较低的失稳区。该热加工图表明,9%Cr耐热钢在1150~1300℃、0.05~5s-1热变形能力最高,具有超塑性变形特性。在1000~1150℃低温锻造时,应变速率控制在0.5s-1以下,避免在失稳区出现裂纹,这与文献[9-10]中描述的分布规律一致。

图2 不同应变下9%Cr耐热钢热加工图(a)0.2;(b)0.4;(c)0.6Fig.2 The p rocessing maps of 9%Cr heat resistant steel at different strains (a)0.2;(b)0.4;(c)0.6

2.3 热变形组织演变

图3为9%Cr耐热钢的初始组织,可以看出,晶粒尺寸约120μm,少量的多边形铁素体分布在三叉晶界处的锻态、等轴组织中。

图3 9%Cr耐热钢的初始组织Fig.3 The initial microstructure of 9%Cr heat resistant steel

在初始组织相同的条件下,热变形组织演变机制与热变形参数有关。图4为不同温度、不同应变速率和不同应变条件下的典型热变形组织。当温度低于1200℃时(见图4(a)),稳态变形的组织特征主要是原奥氏体沿轴线方向被严重压缩的拉长组织,并出现流动趋势,呈现明显的方向性。表明此时热变形组织演变机制是动态回复型,并且随温度的升高和应变速率的降低,动态回复程度逐渐提高。特别是当温度为1200℃、应变速率为01005s-1时(见图4(b)),原始变形组织沿晶粒内部出现锯齿晶界,这是动态再结晶开始出现的标志。当温度达到1280℃、应变速率为015s-1时(见图4(c)),部分动态再结晶发生,细小、等轴的新晶粒沿原始奥氏体晶界分布,呈现出典型的“项链”状组织特征。原始奥氏体由流线分布的变形晶粒转变为等轴晶粒。当温度达到1300℃时,完全动态再结晶发生,等轴、均匀的新晶粒完全取代变形晶粒,表明热变形组织演变机制是动态回复伴随着几何动态再结晶型[11]。

图4(e),(f)是温度为1300℃、不同应变条件下的热变形组织。应变为0.2时动态回复得较好,部分几何动态再结晶发生;应变为0.6时,几乎完全动态再结晶。从图4(d)与4(e)可以看出,应变速率越大,晶粒越细,较低的应变速率容易在高温条件下引起晶粒长大。此外,该钢在1300℃高温下热变形时未发生过热、过烧现象。与文献[12]中超临界转子报道的热变形组织不同,可能是含Cr量以及合金元素的种类导致。可见,热变形温度和应变速率对演变机制的影响明显大于应变的影响。

图4 不同温度下9%Cr耐热钢的典型热变形组织(a)1100℃,0.5s-1,0.7;(b)1200℃,0.005s-1,0.7;(c)1280℃,0.5s-1,0.7; (d)1300℃,0.5s-1,0.7;(e)1300℃,1s-1,0.7;(f)1300℃,1s-1,0.2Fig.4 Typical deformation microstructure of 9%Cr heat resistant steel at different temperatures (a)1100℃,0.5s-1,0.7;(b)1200℃,0.005s-1,0.7;(c)1280℃,0.5s-1,0.7; (d)1300℃,0.5s-1,0.7;(e)1300℃,1s-1,0.7;(f)1300℃,1s-1,0.2

9%Cr钢的原始晶界在动态回复过程中演变为锯齿形或波浪状,且波浪状晶界的凹凸形状和大小接近于亚晶;最终使波浪状的原始晶界凹凸尺寸接近于晶粒的厚度,发生钉扎作用,导致细小等轴晶粒的产生,其尺寸与亚晶的尺寸相当,这种高温变形的再结晶方式称为几何动态再结晶。这种组织演变机制已在锆合金和铝合金得到了证实[14]。由于Cr,Mo,W等合金元素的加入,使得9%Cr钢在热变形过程中容易发生攀移和交滑移,动态回复速率较快,达不到动态再结晶所需的能量,动态再结晶行为推迟,锯齿形晶界的出现是应力软化和新晶粒产生的标志。应力的软化过程是动态回复过程中形成由小角度晶界向大角度晶界逐步演变为微晶的过程,说明热变形主要受扩散所控制。这与具有较低层错能奥氏体钢的连续动态再结晶过程不同,对于奥氏体钢而言,其动态再结晶过程发生的临界应变值略低于峰值应变值;当变形达到稳态时,动态再结晶基本结束,相应的组织为完全动态再结晶组织。

采用提高热变形温度和增大应变速率的改进新工艺,突破了传统始锻温度1200℃左右的局限,形变奥氏体由于动态回复伴随几何动态再结晶的充分进行而使晶粒得到细化,这种细化效果在多火次锻造变形中更为显著。在随后的冷却过程中相变形成马氏体,再加上马氏体本身的细化作用,使其在回火过程中表现出很高的抗回火软化性,且有利于微细沉淀相的析出。

2.4 透射电镜观察

图5为9%Cr耐热钢在变形温度1280℃和应变速率1s-1条件下的透射电镜照片。可以看出,热变形组织中含有大量的马氏体板条,马氏体区和一些分布在马氏体内,马氏体板条间及原始奥氏体晶界上的碳化物。大量、高密度的位错有规律地分布在马氏体板条内部,变形带间的过渡晶界增大了晶粒间取向差,起到类似于原始晶界的作用。这是几何动态再结晶细化晶粒的特征,不同于奥氏体不锈钢、镁合金等连续动态再结晶中的高密度位错重排成亚晶界[13,14]。

图5 变形温度1280℃和应变速率1s-1的9%Cr耐热钢透射电镜照片Fig.5 TEM image of 9%Cr heat resistant steel at 1280℃and strain rate 1s-1

3 结论

(1)热压缩时,9%Cr耐热钢流变应力受温度和应变速率影响显著。当温度1000℃时,除应变速率为5s-1时外,应力2应变曲线都表现为明显的加工硬化型。但超过1000℃,曲线表现出流动应力软化行为。特别是1300℃时,应力峰形状较尖,当应变增加到约0.05左右时,应力达到最大值,然后趋于稳态。

(2)热加工图表明:1150~1300℃高温锻造、应变速率控制在0.05~5s-1之间,功率耗散值较高,热成形性好。结合金相组织,可知能够获得均匀细小的锻态组织,未发生过热、过烧现象。

(3)当热变形温度小于1200℃时,动态回复速率较快,达不到动态再结晶所需的能量,热变形组织为动态回复型。当温度在1200~1300℃时,表现为以变形拉长,具有锯齿形晶界的原始晶粒内部布满细小均匀的新晶粒为特征的晶粒细化方式,热变形组织发生动态回复伴随几何动态再结晶。

[1] VA ILLANT J C,VANDENBERGHE B,HAHN B,et al.T/ P23,24,911 and 92:new grades for advanced coal2fired power plants2p roperties and experience[J].Pressure Vessels and Pip2 ing,2008,85(1-2):38-46.

[2] AHMED SH IBL I,FRED STARR.Some aspectsof plant and re2 search experience in the useof new high strengthmartensitic steel P91[J].Pressure Vessels and Piping,2007,84(1-2):114-122.

[3] V YROSTKOV A,HOMOLOV V,PECHA J,et al.Phase evolution in P92 and E911 weld metals during ageing[J].Materi2 als Science and Engineering A,2008,480(1-2):289-298.

[4] DIMMLER G,WEINERT P,KOZESCHN IK E,et al.Quantifi2 cation of the Laves phase in advanced 9212%Cr steels using a standard SEM[J].Materials Characterization,2003,51(5): 341-352.

[5] KLUEH R L,NELSON A T.Ferritic/martensitic steels for next2generation reacto rs[J].Journal of Nuclear Materials,2007, 371(1-3):37-52.

[6] MCQUEEN H J.Development of dynamic recrystallization[J]. Materials Science and Engineering A,2004,387-389(15): 203-208.

[7] BARRABES SR,KASSNER M E,PEREZ2PRADO M T,et al. Geometric dynamic recrystallization inα2zirconium at elevated temperature[J].Materials Science Forum,2004,467-470: 1145-1150.

[8] KASSNER M E,BARRABES S R.New developments in geo2 metric dynamic recrystallization[J].Materials Science and Engi2 neering A,2005,410-411(25):152-155.

[9] 曹金荣,刘正东,程世长,等.T122耐热钢热变形加工图及热成形性[J].北京科技大学学报,2007,29(12):1204-1207.

[10] TAN S P,WANG Z H,CHENG S C,et al.Processing maps and hot wo rkability of super304H austenitic heat2resistant stain2 less steel[J].Materials Science and Engineering A,2009, 517(1-2):312-315.

[11] ZEMAN A,DEBARBERIS L,KOCˇL′K J,et al.M icrostruc2 tural analysis of candidate steels p re2selected for new advanced reactor systems[J].Journal of Nuclear Materials,2007,362 (2-3):259-267.

[12] WANGB Z,FU W T,LV ZQ,et al.Study on hot deformation behavior of 12%Cr ultra2super2critical rotor steel[J].Materials Science and Engineering A,2008,487(1-2):108-113.

[13] ABE F,TANEIKEM,SAWADA K.Alloy design of creep re2 sistant 9Cr steel using a dispersion of nano2sized carbonitrides [J].Pressure Vessels and Piping,2007,84(1-2):3-12.

[14] MCQUEEN H J,KASSNER M E.Comments on‘a model of continuous dynamic recrystallization’p roposed for aluminum [J].Scrip ta Materialia,2004,51(5):461-465.

Hot Defo rmation Mechanism and M icrostructure Evolution of 9%Cr Heat Resistant Steel

SUN Shu2li,ZHANGM in2gang,HEWen2w u,CHEN Hui2qin,TIAN Xiang2ju

(Taiyuan University of Science and Technology,Taiyuan 030024,China)

Hot deformation behavior of 9%Cr heat resistant steelw ith equiaxed forging microstructure w as investigated at 100021300℃,strain rates ranged in 0.00525s-1and maximum deformation to 50% by means of hot comp ression tests at isothermal and constant strain rate.The effects of thermal2me2 chanical defo rmation parameters on stress2strain curves and m icrostructure evolution mechanism w ere analyzed.And hot p rocessing maps of different strains were established.The results indicate that 9%Cr heat resistant steel could acquire bettermicrostructure,p roperty and avoid crack using the new technology,by increasing ho t defo rmation temperature and strain rate,breaking through the tradi2 tionally initial forging temperature about 1200℃.

9%Cr heat resistant steel;microstructure evolution;dynamic recovery;geometric dynamic recrystallization

TG146.2

A

100124381(2010)1220019205

山西省攻关项目资助(20090322007)

2010201225;

2010207215

孙述利(1975-),女,博士研究生,讲师,主要从事材料热加工过程组织的控制,联系地址:太原科技大学材料科学与工程学院(030024),E2mail:sun2shuli@163.com