游离粒子辅助磨对镍锰合金电铸层表面质量及锰含量的影响

2010-10-18李学磊朱增伟

李学磊,朱增伟,朱 荻

(南京航空航天大学,南京210016)

游离粒子辅助磨对镍锰合金电铸层表面质量及锰含量的影响

李学磊,朱增伟,朱 荻

(南京航空航天大学,南京210016)

利用一种新的电铸技术——游离粒子辅助磨电铸技术进行镍锰合金的电铸试验。验证了游离粒子的辅助摩擦研磨作用对镍锰合金电铸层的表面形貌、表面粗糙度、锰含量分布及电流效率的影响,并与传统电铸技术所制备的镍锰合金电铸层进行对比。结果表明:采用游离粒子辅助磨电铸技术所制备的镍锰合金电铸层外观光亮平整,表面粗糙度Ra由016μm降到0.05μm,晶粒得到了明显的细化,由微米级尺度降低到150nm以内;电流效率由80%左右增至96%;另外,通过调节阴极旋转速度可以改变电铸层中锰含量,随着阴极转速的提高电铸层中锰含量增加,当超过一定转速时,锰含量开始下降。

电铸;摩擦;镍锰合金;游离粒子

镍锰合金在高温情况下具有良好的强度和延展性,在航空航天领域具有独特的应用前景,如在制造具有特殊结构的先进航天发动机推力室时,电铸镍锰合金可用于形成推力室身部的外壁。与单金属材料镍相比,锰作为一种去硫剂,可使镍锰合金在高温下的抗硫脆性得到改善,高温塑性大幅度提高,可焊性也得到明显的改善[1,2]。但是,如果电铸层中的锰含量不均匀或者含量过高,会造成电铸层的内应力过大,甚至导致零件的开裂。由于尖端放电效应影响,电铸层表面容易产生积瘤等缺陷,造成电铸层均匀性差,整体沉积速度下降,以及锰含量分布的不均匀。另外,在电铸镍锰合金过程中,会有氢气从阴极表面析出,并以气泡的形式滞留在阴极表面,阻碍金属继续沉积,造成电铸件表面出现麻点、针孔等缺陷,使电铸层的物理、力学性能下降;这些问题的存在严重阻碍了镍锰合金电铸工艺技术整体水平的提高及电铸技术的应用和发展。

国内外学者进行的大量研究主要集中在电铸液的配方和脉冲电源参数的选择上。通过在电铸液中添加微量的整平剂、光亮剂等有机添加剂来达到去除气泡,使沉积层平整,细化晶粒和改善电铸层的力学性能。但是,过于复杂的配方对于电铸来说有其不足之处,当电铸层需要很厚时,在长时间的电铸过程中许多添加剂会有明显消耗,电铸液成分发生变化,从而影响电铸层的质量,电铸液的维护也非常困难。研究人员更加倾向于通过改进电源形式以及工艺参数方式来改善合金电铸层的性能。杨建明[1]等采用高频脉冲、高速冲液和加入添加剂的方法得到了纳米级镍锰合金电铸层。Hadian[3]等研究了脉冲电镀的工艺参数对Ni和Ni2Fe合金镀层性能的影响。Tury[4]等使用不同的脉冲参数,电沉积Ni2Co合金镀层。Ghosh[5]研究了柠檬酸镀液中脉冲电沉积Ni2Cu合金镀层及脉冲参数对合金组成的影响,并通过准确控制脉冲电流参数得到了晶粒尺寸为2.5~28.5nm的Ni2Cu合金镀层,其硬度比直流获得的镀层高,且内应力低,耐蚀性能好。M uller[6]等采用脉冲、正反脉冲和叠加电流的形式进行Zn2M n合金电铸。本工作采用了一种新型的电铸技术——游离粒子辅助磨电铸成形技术[7],利用直流电源,在不施加任何添加剂的标准电铸液中进行镍锰合金电铸试验,以此来减少电铸层表面缺陷,提高沉积电流效率,并研究游离粒子辅助磨电铸对锰含量分布的影响规律。

1 实验装置及原理

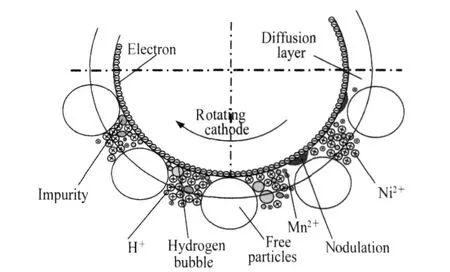

实验装置示意图如图1所示,调速电机带动阴极芯模在一镂空的内筒中旋转,内筒的外壁和底部均用涤纶布密封;内筒和阴极芯模之间填充的硬质粒子完全覆盖芯模表面;颗粒状阳极镍围绕内筒放置,并与内筒一起置于电铸槽内。在电沉积过程中,阴极芯模作旋转运动,将带动周围的硬质粒子不断涌动。游离的硬质粒子不断磨擦和撞击阴极表面,可以及时消除吸附在阴极表面的气泡,对已形成的电铸层起到磨擦、抛光作用,防止结瘤等缺陷的出现,同时,可以对已经形成的结瘤等微观凸起产生机械研磨和抛光作用,从而抑制结瘤继续长大;并对电铸液具有局部搅拌的作用,促进电铸液更新,从而达到改善电铸层的质量,提高沉积速度,其作用原理示意图如图2所示。

图2 游离粒子辅助磨电铸原理示意图Fig.2 The p rinciple schematic diagram of abrasion2assisted electroforming w ith free particles

在实验中,阳极采用专用电镀镍球,直径为<8~12mm,可以在电铸过程中不断补充电铸液中镍离子的消耗,而锰离子的消耗量很少,在一定的沉积时间内对其浓度的影响不大,可以定时进行补充。镍球在使用前,在添加清洗剂的溶液中用超声波清洗机进行清洗,然后用蒸馏水洗净后使用。硬质粒子选用直径为<0.5~2mm的陶瓷球,经蒸馏水反复冲洗,烘干后使用。阴极采用<25mm的不锈钢棒,实验前进行抛光、除油、清洗处理。电铸液成分为氨基磺酸镍400g/L,氨基磺酸锰5~15g/L,氯化镍15g/L,硼酸30g/L,试剂均采用分析纯,用去离子水配制。电铸用电源采用杭州精测有限公司生产的JC17530型直流电源。实验时,电铸层达到一定厚度后随同阴极一起从夹具中取出,经清洗、干燥后使用Mahr Perthometer M 1型测试仪进行表面粗糙度测试。然后,将电铸层剥落进行称重和表面形貌、锰含量的检测,所用的仪器分别为M ETTLER AE240型精密分析天平,JSM 26300型扫描电镜和Agilent23510原子吸收分光光度计。

2 结果与分析

2.1 镍锰合金电铸层的微观组织结构

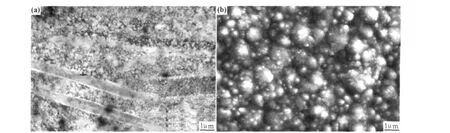

图3为镍锰合金铸层的SEM照片。从图3中可以明显看出,采用传统电铸方法所得到的镍锰合金电铸层颗粒较为粗大,大小不均匀,有明显的晶界,大的颗粒之间夹杂着许多细小颗粒;而采用游离粒子辅助磨电铸技术所得到的电铸层微观表面非常致密,颗粒大小分辨不清,没有明显的晶界,且微观表面上伴有磨擦过的痕迹。图4为镍锰合金铸层的TEM照片,从图4可以看出,游离粒子辅助磨电铸技术所得电铸层的晶粒分布较均匀,尺寸大小在150nm之内,晶粒边界垂直。从对应的衍射花样也可以看出,参与衍射的斑点明显增多,衍射环接近连续,衍射斑点较均匀地分布在衍射环的同心圆上。而采用传统电铸方法所得到的电铸层晶粒大小不一,微米级晶粒之间夹杂着细小的晶粒,晶粒和晶界均存在扭曲现象,所对应的衍射花样为少量的、断断续续的衍射斑点,不均匀地分布在衍射环的同心圆上。从上述现象可以得出:(1)摩擦痕迹说明硬质粒子在电铸过程中对电铸层表面存在摩擦和微量磨削作用,可以起到抛光、除瘤的作用;(2)游离粒子辅助磨电铸得到的电铸层晶粒较为细小,说明硬质粒子的扰动作用能够增加形核活化点,使形核速度大于晶核长大的速度,从而细化了电铸层晶粒。

图3 镍锰合金电铸层的SEM照片(200r/min,4A/dm2) (a)游离粒子辅助磨电铸工艺;(b)传统电铸工艺Fig.3 SEM images of Ni2M n alloy(200r/min,4A/dm2) (a)abrasion2assisted electroforming w ith free particles;(b)traditional electroforming

图4 镍锰合金电铸层的TEM照片(a)游离粒子辅助磨电铸工艺;(b)传统电铸工艺Fig.4 TEM images of Ni2M n alloy (a)abrasion2assisted electroforming w ith free particles; (b)traditional electroforming

2.2 工艺参数对锰含量的影响

2.2.1 电流密度对锰含量的影响

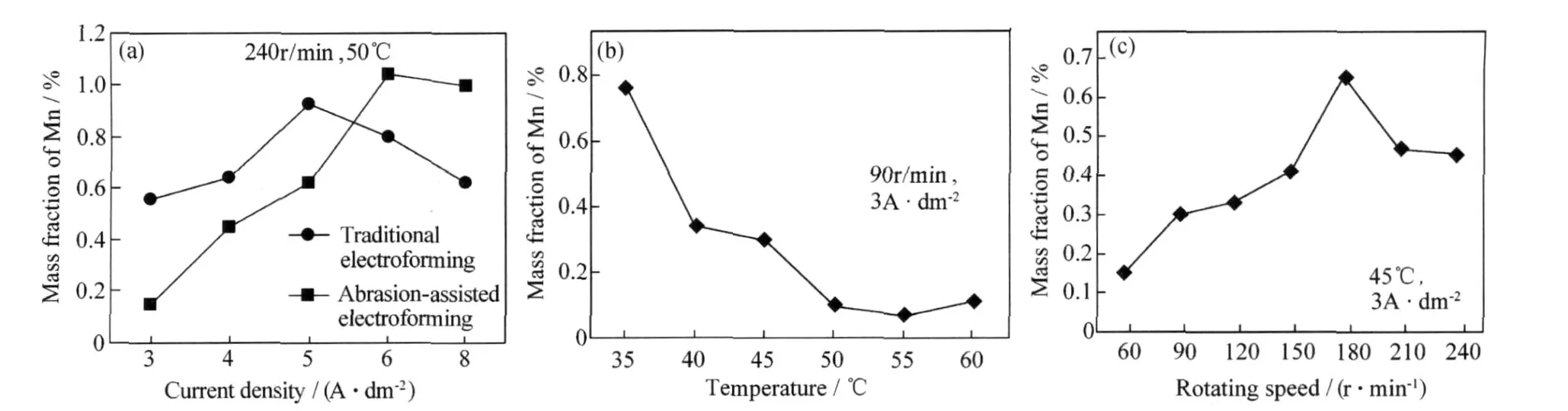

图5为电铸层中锰含量随工艺参数变化的情况。从图5(a)可知,锰含量随着电流密度的增加呈上升趋势,当电流密度增大到一定数值时,锰含量降低。这主要是由于电沉积过程中电流密度的增加使阴极极化增大,阴极电位进一步向负方向移动,从而有利于电极电位较低的锰的沉积。当电流密度增大到一定程度时,由于扩散层中的锰离子消耗加快,消耗了的锰离子得不到及时补充,从而使锰含量反而开始下降。从图5中还发现:在较低电流密度时,游离粒子辅助磨电铸得到的镍锰合金电铸层中的锰含量要低于传统电铸。这是因为:游离粒子辅助磨电铸过程中硬质粒子能够减少析氢量,并且会使已生成的氢气远离阴极表面,按照Malone[8]的观点,阴极上产生的氢原子作为一种强的还原剂,将锰离子还原为锰原子而进入沉积层,或者说氢能以某种方式降低还原电位而促进锰的还原,氢的减少将阻碍此反应的顺利进行,因此会出现在低电流密度下传统电铸的锰含量要高于游离粒子辅助磨电铸技术的锰含量。而在较高电流密度时,锰离子的消耗量加剧,游离粒子对电铸液的搅拌和扰动作用开始显现。所以,当电流密度超过6A/dm2时,电铸层中的锰含量要高于传统电铸所得到的电铸层中的锰含量。

图5 电铸层锰含量与工艺参数的关系 (a)电流密度;(b)温度;(c)转速Fig.5 Relationship of manganese contents and p rocess parameters: (a)current density;(b)temperature;(c)rotating speed

2.2.2 温度和阴极运动对锰含量的影响

图5(b)为电铸层中锰含量与温度的关系图,由图5(b)可知,随着温度的升高锰含量逐渐减少。这是因为随着温度的升高,溶液的黏度系数下降,增加了扩散和对流的速度,使阴极扩散层内放电离子的浓度升高。温度升高时,扩散层内原来优先沉积而使浓度降低较多的镍离子能得到更好补充,这样更有利于镍的沉积。由锰含量与阴极旋转转速的关系图5(c)可以看出,随着转速的提高,锰含量呈上升趋势。转速越高,电沉积层与硬质粒子的相对运动越剧烈,即硬质粒子的扰动作用越强,对电铸液的更新作用越明显,能够及时补充消耗掉的锰离子。从而使电铸层中的锰含量随着转速的增加不断提高。但是当转速超过180r/min时,锰含量出现拐点,呈下降趋势,这可能是由于,随着阴极转速的提高,硬质粒子与阴极之间的相互作用加强,必将产生一定的热量,使作用区域附近的温度升高。而根据图5(b)中锰含量与温度的关系可以看出,当温度升高时,锰含量相对降低。

2.3 电铸层的表面粗糙度

图6为两种不同电铸方法得到的电铸层表面粗糙度与阴极旋转速度的关系图。实验用芯模表面粗糙度Ra控制在0.32μm左右。两种电铸层外表面的表面粗糙度都随着转速的提高,不断减小;传统电铸所得到电铸层的Ra在0.6μm左右,明显高于阴极芯模的原始粗糙度;而采用游离粒子辅助磨电铸所得到的镍锰合金电铸层的Ra在0.2μm以下,当转速高于180r/ min时,Ra在0.05μm左右。结果表明,游离粒子辅助磨电铸技术中,粒子的加入对电铸层表面起到抛光和研磨作用,能够有效减小电铸层表面粗糙度,降低芯模本身的粗糙度对电铸层的影响。

2.4 磨擦辅助电铸对合金电铸电流效率的影响

电流效率η是指所获得电铸层的实际质量与其理论值之比。其表达式如式(1)所示,其主要的影响因素为实际电沉积金属的质量,而沉积金属的质量又与副反应有关。

式中:m′为电铸层的实际质量(g);m为电铸层的理论质量(g);I为电流密度(A·dm-2);t为电铸时间(s); q为合金电化当量(g·A-1·s-1)。

图6 电铸层表面粗糙度与芯模转速的关系Fig.6 Relationship of surface roughness and rotating speed

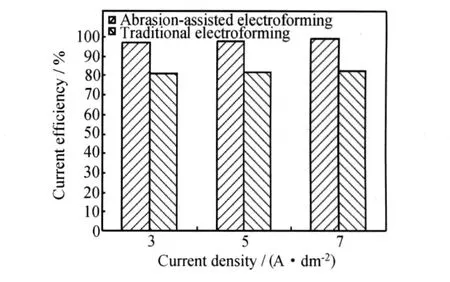

图7为电流效率与电流密度的关系。由图7可以看出,电流效率随电流密度的增加而提高。这主要是由于随着电流密度的提高,阴极过电位得到相应的提高,使之向有利于金属沉积电位的方向发展,从而相对减少了氢在阴极的析出。另外,与传统电铸相比游离粒子辅助磨电铸得到的金属的沉积量相对增加,电流效率明显提高(由80%提高到96%),其主要原因是阴极附近的金属阳离子放电还原,被迅速消耗,溶液本体中的金属阳离子来不及补充,为氢离子的反应提供更有利的条件,析氢反应更加剧烈,而游离粒子辅助磨电铸过程中游离粒子的扰动作用能及时更新电铸液,及时补充消耗的金属阳离子,可以减少副反应的发生;另外,游离粒子不断摩擦阴极表面,能够剥离吸附在阴极表面的吸附氢,不导电的硬质粒子覆盖在阴极表面上,使阴极瞬间的待铸面积减小,实际电流密度得到了提高,也能起到提高阴极过电位的效果,从而也减少了副反应的发生,提高了电流效率。

图7 电流效率与电流密度的关系Fig.7 Relationship of current efficiency and current density

3 锥体结构件的电铸试验

图8为在电铸条件完全相同的条件下,用不同电铸方法得到的镍锰合金表面形貌照片以及对电铸层不同位置进行锰含量的检测结果。从图8(a),(b)中可以看出,采用传统电铸方法所得到的镍锰合金电铸层表面灰暗,布满了麻坑和针眼;而采用游离粒子辅助磨电铸所得到的电铸层的表面非常光亮平整,接近于镜面。结果表明在游离粒子辅助磨电铸过程中,旋转阴极带动其附近的硬质粒子不断运动,使硬质粒子对阴极表面产生一定的作用力(研磨、挤压和碰撞)。硬质粒子的研磨作用会对沉积层产生微量磨削,防止结瘤的产生,并且对电沉积层表面进行抛光使其光亮平整;硬质粒子的摩擦、挤压和碰撞作用能有效地去除驻留在阴极表面的吸附氢气泡,避免麻坑和针眼的产生。图8(c)为图8(b)圆锥形电铸层不同位置上的锰含量分布图,可以看出,采用两种方法得到的电铸层中锰含量分布均出现两端含量高,中间含量低且较为均匀的现象。这主要是因为尖端放电的缘故,在阴极两端电场相对较强,根据图5(a)的实验结果,随着电流密度的增加,锰含量将增加。但采用游离粒子辅助磨电铸工艺得到的电铸层的锰含量分布比传统电铸工艺要均匀得多,其锰含量分布波动小。

图8 镍锰合金电铸层的表面形貌及锰含量分布图 (a)传统电铸工艺;(b)游离离子辅助磨电铸工艺;(c)锰含量分布图Fig.8 Morphology of Ni2Mn alloy and the distribution map of manganese contents (a)traditional electroforming; (b)abrasion2assisted electroforming with free particles;(c)distribution map of manganese contents

4 结论

(1)在不添加任何添加剂的情况下,游离粒子辅助磨电铸技术所得到的镍锰合金电铸层表面近似镜面,无任何麻点和针孔,表面粗糙度Ra在0.05μm左右,晶粒尺寸在150nm以内。

(2)在游离粒子辅助磨镍锰合金电铸层中,锰含量随着温度的升高而降低。在低电流密度情况下,随着沉积电流密度的增大而增加,当电流密度超过一定范围时,锰含量逐渐降低;在较低电流密度时,游离粒子辅助磨电铸得到的镍锰合金电铸层中的锰含量要比传统电铸低,当电流密度超过一定值时,锰含量要高于传统电铸;另外,阴极旋转速度对锰含量有非常明显的影响,随着阴极转速的提高电铸层中锰含量增加,当超过一定转速时,锰含量开始下降,因此,可以通过调节阴极旋转速度来改变电铸层中锰含量。

(3)用游离粒子辅助磨电铸方法得到的镍锰合金电铸层的电流效率明显要高于传统电铸,由80%左右提高到96%以上。

[1] 杨建明,朱荻,曲宁松,等.纳米晶镍锰合金的脉冲电铸研究[J].中国机械工程,2003,14(22):1974-1977.

[2] YANG N Y C,HEADLEY T J,KELL Y J J,et al.Metallurgy of high strength Ni2M n microsystem s fabricated[J].Scrip ta M a2 terialia,2004,51(8):761-766.

[3] HAD IAN S E,GABED R.Residual stresses in electrodepositsof nickel2iron alloys[J].Surface and Coatings Technology,1999,122 (2-3):118-135.

[4] TURY B,LA KA TOS2VARASANYIM,ROY S.Ni2Co alloys plated by pulse currents[J].Surface and Coatings Technology, 2006,200(24):6713-6717.

[5] GHOSH S K,GROVER A K.Nanocrystalline Ni2Cu alloy plating by pulse electrolysis[J].Surface and Coatings Technology,2000, 126(1):48-63.

[6] MULLER C,SARRET M,ANDREU T.Zn2Mn alloysobtained using pulse,reverse and superimposed current modulations[J]. Electrochimica Acta,2003,48(15):2397-2404.

[7] ZHU Di,ZHU Zeng2wei,QU Ning2song.Abrasive polishing as2 sisted nickel electroforming p rocess[J].CIRP Annals2manufac2 turing Technology,2006,55(1):193-196.

[8] MALONE G A,W INKELMAN D M.High performance alloy electroforming[D].NASA2N 89216041,1989.

Effect of Abrasion2assisted Electrofo rming w ith Free Particles on Surface Quality and M n Content of Ni2M n A lloys

L IXue2lei,ZHU Zeng2wei,ZHU Di

(Nanjing University of Aeronautics&A stronautics,Nanjing 210016,China)

The Ni2M n alloy w as electrofo rmed by using the dissociating hard particles to imp rove the quality of electroformed layer.Morphology,surface roughness,M n content in the electroformed layer and current efficiency were measured and analyzed.In a comparison w ith the samp les conducted by traditional electroformingmethod,the abrasion2assisted electroforming way offered bright and smooth surface across the Ni2M n layer w ith the obvious imp rovement that surface roughness decreased to 0105μm from 0.6μm,the size of crystal grains was considerably fined to less than 150nm from mi2 crometer2scale and the current efficiency w as largely raised from 80%to 96%.The results show that the M n content in the deposited alloy layer can be raised w ith the increase of cathode ro tating speed in a certain range,but decreased out of this range.

electroforming;abrasion;Ni2M n alloy;free particle

TQ153.4

A

100124381(2010)1220014205

航空科学基金资助项目(2009ZE52048);国家自然科学基金资助项目(50975143);江苏省高校自然科学重大基础研究资助项目(09KJA 460001)

2009211229;

2010206203

李学磊(1979—),男,博士研究生,研究方向:特种加工,联系地址:江苏省南京市御道街29号南京航空航天大学机电学院B320教研室(210016),E2mail:lxl781110@nuaa.edu.cn