K403镍基合金Al2Cr涂层组织转变及取向与应力的影响

2010-10-18郑运荣1蔡玉林2

郑运荣1,蔡玉林2

(1北京航空材料研究院,北京100095;2中国科技导报社,北京100081)

K403镍基合金Al2Cr涂层组织转变及取向与应力的影响

郑运荣1,蔡玉林2

(1北京航空材料研究院,北京100095;2中国科技导报社,北京100081)

用物理冶金常用的分析手段对不同取向的K403单晶和多晶材料渗态和高温长时热暴露条件下A l2Cr涂层的组织转变进行分析,研究应力对涂层组织的影响。结果表明,在900℃下,A l2Cr涂层组织稳定性极佳,可经受5000h热暴露。晶体取向对涂层的形成与转变无明显影响,但对σ相的排列与取向有明显作用。此外,应力加速了涂层的增厚和析出相的沉淀与粗化。在1050℃以上,涂层的β→γ转变在1000h内可完成,包括σ,M6C相在内的析出相明显粗化,造成涂层组织严重损伤。

单晶高温合金;A l2Cr涂层;晶体取向;K403;σ相

当前,不断提高燃气涡轮进口温度是提高发动机性能和效率的重要措施。20世纪70年代以来,燃气涡轮进口温度大约提高了370℃,而涡轮叶片高温合金承温能力的提高仅180℃[1]。显然,提高涡轮进口温度光靠材料本身的承温能力的提高是不够的,190℃进口温度的提高有赖于气冷技术和涂层技术[2,3]。就高温合金而言,主要分成两大类:一类是高温环境抗力优异而高温强度要求不高,含Cr量高达35%(质量分数,下同)的合金用于燃烧系统静止零部件[4,5],这类合金通常是不需要加涂层的;另一类是高温强度优异的涡轮叶片合金,这类合金含Cr量常常低于10%,其高温环境抗力较差,大多需要各种涂层加以防护[6]。其中以A l化物涂层应用最为广泛,由早期的单一渗A l涂层发展为A l2Si,A l2Cr,Pt2A l二元以及MCrA lY多元涂层体系,并就涂层与薄壁气冷涡轮叶片的适应性进行了实验[7-10]。且特别重视涂层在使用环境下的退化过程的研究[11-15]。尽管有各种涂层可供选用,但经过筛选评估,A l2Cr涂层仍然是一种应用广泛的涂层[7,8],特别是俄罗斯,A l2Cr涂层用于单晶空心涡轮工作叶片表面、内腔和冷却孔涂层[16],但有关该类涂层在长时使用条件下涂层组织变化的系统研究工作并不多,特别是单晶取向对A l2Cr涂层影响方面的研究工作很少报导。本工作研究了A l2Cr涂层的组织转变及取向与应力的影响。

1 实验方法

实验用材料为K403铸造镍基高温合金,成分(质量分数/%,下同)为Ni210.40 Cr24.52 Co25.10 W2 3162 Mo25.60 A l22.50 Ti20.14 C20.08 Zr。合金在真空下铸成工作部分为<5mm成形试样,供持久试验用。静态抗氧化试样从<20mm等轴晶试棒上加工成30mm×10mm×2mm试片。K403合金单晶用背射劳厄法确定其取向,然后在晶体中切取表面为(100), (110)和(111)的晶片供渗层用。所有铸态的K403合金试棒和试片表面都进行渗A l2Cr涂层处理,采用料浆渗涂工艺。渗涂介质为1∶3的Al和Cr混合粉3份添加7份A l2O3制成的浆料涂覆于试样表面,然后经1050℃/6h扩散处理。静态抗氧化试验时,把带涂层的试片放在瓷舟中分别于800,900,1050℃和1100℃下保温,最长达5000h。带涂层的<5mm标准试样在900℃/ 176MPa下作持久试验。用光学金相、电子探针、X射线衍射和化学相分析对涂层的显微组织进行分析。化学相分析时,用体积分数为10%的盐酸2甲醇电解液电解,溶解渗态试样β2NiAl层并收集沉淀相,随后分析溶液和沉淀的成分。对各种状态的涂层平板试样逐层剥离并进行X射线衍射以确定各层的相结构。用定量金相技术测定涂层中β相和γ′相的相对含量。

2 结果与讨论

2.1 渗态组织

A l2Cr涂层的渗态组织如图1所示。从图1(a)可以看出,涂层平均总厚度为39μm,其中外层厚22μm,很少沉淀相,内层则有大量密集的沉淀相,X射线衍射证明,外层主要是β2NiA l相,内层则是在β基体上分布着σ相沉淀。沿涂层内层平行于表面(见图1(a), A2A面)切取金相磨面,可见大量σ相(见图(1b)),最大尺寸达3μm,呈规则的几何形状。

图1 Al2Cr涂层的渗态组织 (a)横切面;(b)涂层内层平行于表面的A2A磨面Fig.1 As2coated microstructure of Al2Cr coating (a)cross section;(b)A2A section in fig.1(a), located the inner layer of coating and parallel to surface

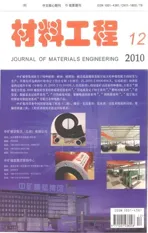

用电子探针和化学相分析方法对涂层外层的成分作了分析,结果综合与表1中。表1中a,b分析方法是用化学相分析方法分别测得的涂层外层总成分和β相成分,c分析方法是用电子探针测得外层β相成分。从图1和表1可以看出,外层不存在铸态合金中的MC碳化物,表明外层主要靠基体Ni向外扩散与内渗的A l形成β层。属于外扩散型涂层。新形成的β外层由于不是在原来合金基体上形成,贫乏合金中的Cr,Mo,W,Ti等元素。这些元素在β中溶解度很低,最终在β外层沉淀相很少。涂层外层存在约4%的含Cr量靠渗涂时增加的Cr量,其中有一半的Cr以沉淀形式存在,β相中的Cr含量约为2%,A l含量约27%。俄罗斯在ЖС232ВИ单晶上所用的ГЦП型A l2Cr涂层外层含21%A l,2.6%Cr[16],国内的涂层A l量偏低而Cr量偏高。涂层的内层在原合金基体范围内,Cr +W+Mo难熔元素总量高达19%,形成β相后,能固溶进β中的难熔元素总量不到2%(见表1),大量的难熔元素最终以σ相的形式在内涂层中析出。

表1 Al2Cr涂层外层的成分(质量分数/%)Table 1__Composition of outer layer for A l2Cr coating(mass fraction/%)

2.2 热暴露时涂层组织的转变

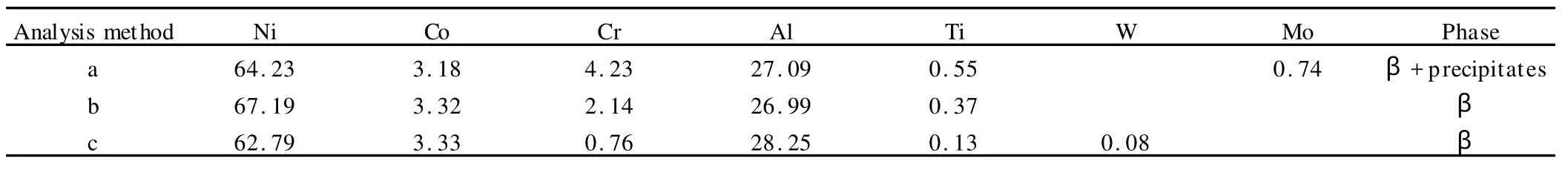

涂层在800~1100℃温度范围长时热暴露的显微组织示于图2。经800℃/5000h热暴露后的组织与渗态时变化不大,涂层内层外侧的σ相明显长大,内层下面的合金基体产生一过渡层,析出大量粒状和片状相,主要是Cr23C6碳化物和σ相(见图2(a))。900℃/ 5000h热暴露后,外层β相中出现少量的γ′相,内层除析出大块状σ相外,还析出Cr23C6和M6C碳化物,过渡层析出大量长片状σ相(见图2(b))。1050℃/ 1000h后,内层明显变宽,且界面不清,析出相较稀疏,但更粗大,900℃内层存在的M23C6碳化物消失,仅存σ和M6C(见图2(c))。1100℃/100h暴露时的组织如图2(d)所示,内层的M6C明显增多,过渡层中仍存在短片状的σ相。

图2 Al2Cr涂层在不同温度下热暴露不同时间的显微组织(a)800℃/5000h;(b)900℃/5000h;(c)1050℃/1000h;(d)1100℃/100hFig.2 Microstructure of Al2Cr coating after thermal exposure at different temperatures and time (a)800℃/5000h;(b)900℃/5000h;(c)1050℃/1000h;(d)1100℃/100h

对900℃和1050℃热暴露的涂层逐层作了X射线衍射分析,结果如表2所示。由图2和表2可知,涂层的析出相中,σ相是更稳定的相,它在各种热暴露状态下都存在。电子探针测定1050℃/500h形成的σ相成分为21.9 Ni257.4 Cr21.7 Co29.3 W27.3 Mo20.6 Ti21.3 A l。M23C6碳化物在高于1050℃温度下是不稳定的,它或者由于高温下失去碳直接转变成σ相,或者被高温下更稳定的M6C所替代。由于这两种相尺寸较小,难于精确测定其成分。

表2 Al2Cr涂层经900℃和1050℃热暴露1000h的析出相Table 2 Precipitated phases in A l2Cr coating after ______thermal exposure at 900℃and 1050℃for 1000h

涂层外层β相的厚度和A l浓度对涂层的防护能力是很重要的参数,它们对涂层的相转变有重要的影响。表3列出了涂层在900℃和1050℃热暴露不同时间后涂层外层厚度,A l含量以及组成相的相对含量。从表3可以看出,900℃热暴露时,涂层厚度稍有增加,在4000h以内涂层厚度保持在25μm左右,与渗态相比,增厚约12%。β层的A l含量由渗态的28%下降至大约19%,下降了约32%。在2000h内β组织是稳定的,到5000h也只有不到10%的β转变成了γ′相。上述情况表明,A l2Cr涂层特别适合于900℃左右工作涡轮叶片的表面涂层或更高温度下使用的空心叶片内腔或冷却孔表面涂层。

在1050℃下,涂层的增厚加速,在500h内增厚大约22%,这时β的A l含量下降了41%,仅保持了17%这一β相最低A l含量的水平,此时已有近一半的β相分解成为γ′,显微组织分析此时已是该涂层的使用极限。因为1000h时,涂层的β相几乎完全分解,3000h后,电子探针测到的外层含7%A l的γ′为主,5000h后,测得的是4.6%A l的γ相为主,因此合金完成β→γ′→γ转变所需时间大约1000h和5000h。这表明A l2 Cr涂层在1050℃时只适用于短时防护。

表3 Al2Cr涂层外层热暴露厚度、Al含量和相含量的变化___Table 3 Variation of thickness,A l content and phase volume fraction in outer layer of A l2Cr coating after thermal exposure__

2.3 晶体取向的影响

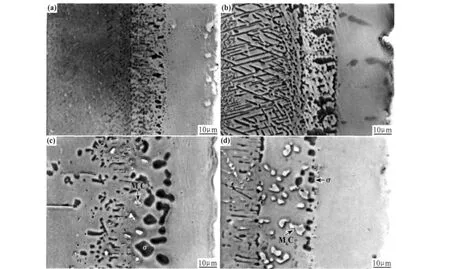

对表面分别为(100),(110)和(111)的晶片渗A l2 Cr涂层后,分别在与(100),(110)和(111)垂直方向截取金相磨面,得到涂层横截面组织,如图3所示。由图3可知,不同晶面的渗层无明显的差别,涂层的总厚度约为55μm,其中外层厚约30μm,内层厚约25μm,内外层界限分明,在外层表面附近有沉淀相,内层靠基体一侧σ相呈柱状生长。

图3 K403合金单晶不同晶面A l2Cr涂层渗态组织(a)(100)晶面,[001]方向观察;(b)(110)晶面,[001]方向观察;(c)(111)晶面,[110]方向观察Fig.3 A s2coated microstructure of A l2Cr coating at different crystallographic p lanes fo r single crystal K403 superalloy (a)(100)p lane,observation of[001]o rientation;(b)(110)plane,observation of[001]o rientation; (c)(111)p lane,observation of[110]orientation

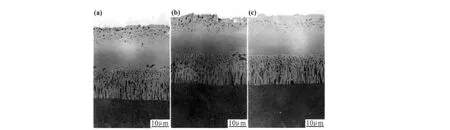

上述三种取向晶片的涂层经900℃/3000h长时热暴露后的组织示于图4。不同晶面涂层总厚度在45~50μm左右,比渗态略有减小,涂层的相结构与多晶合金涂层相同,外层为β加少量γ′相,内层为β+γ′+σ+ M23C6+M6C,过渡层为γ+γ′+σ+M23C6。热暴露后组织变化最大的是内层下面的过渡层产生了大量片状σ相,深入至基体30μm以上。取向不同对σ相的排列产生明显的影响:垂直于(100)涂层面的磨面上,有两组彼此成90°角并分别与涂层界面成约40°或50°的σ片(见图4(a));垂直于(110)渗层面上,只有一组垂直于涂层界面的σ相(见图(4b));平行于(111)磨面的过渡层可观察到三组彼此成60°角或120°角的σ相(见图4(c))。从上述实验结果看,K403单晶母材的取向对A l2Cr涂层析出相类型、涂层厚度及涂层退化过程的影响不明显,仅对σ相的排列取向有明显的影响。

图4 K403合金单晶不同晶面Al2Cr涂层900℃/3000h热暴露组织(a)(100)晶面,[001]方向观察;(b)(110)晶面,[001]方向观察;(c)(111)晶面,[111]方向观察Fig.4 Thermally exposed microstructure of Al2Cr coating at different crystallographic planes for single crystal K403 superalloy (a)(100)plane,observation of[001]orientation;(b)(110)plane;observation of[001]orientation; (c)(111)plane,observation of[111]orientation

2.4 应力的影响

带Al2Cr涂层的K403等轴晶试样在900℃/ 176MPa应力下持久试验1575h断裂,取其横切面的金相照片(见图5(a))。与不带应力1500h热暴露试验后涂层的组织(见图5(b))相比,可看出应力使涂层各层的厚度明显增加,外层、内层、过渡层的厚度分别增加1.8, 1.3和1.5倍,各层的析出相明显粗化,特别是外层,不加应力时无沉淀相析出,加应力后整个外层都析出了粒状沉淀相,但并未形成γ′相。由此可知,应力加速了涂层内各元素的扩散,因而加速了相的析出与长大。

图5 应力对Al2Cr涂层组织的作用 (a)900℃/176MPa,1575h断裂;(b)900℃,无应力,1500h热暴露Fig.5 Effect of stress on A l2Cr coating structure (a)stress rup ture at 900℃/176M Pa for 1575h; (b)no stress,exposure at 900℃fo r 1500h

3 结论

(1)K403合金料浆渗A l2Cr涂层属于外扩散型涂层,渗态组织分为内、外两层,外层很少有沉淀相析出,是A l含量约27%的β2NiA l层,该层难熔元素Cr, Mo,W的溶解度极低,总量不超过2%。内层是β基体上密集析出大量σ相。

(2)在900℃长时热暴露时,涂层组织很稳定。表现在涂层增厚不明显,直到5000h外涂层仍能保持90% (体积分数)以上的β相,β相的含Al量仍能保持17%的水平。涂层内层是在β相基体上析出γ′,σ,M23C6和M6C相,过渡层则是在γ+γ′基体上析出M23C6和片状σ相。在1050℃温度下,涂层组织稳定性较差,表现为增厚较快。在1000h左右β相完全转变成γ′相,外层的A l量已降到9%。在该温度下M23C6不稳定,或直接转变成σ相或被更稳定的M6C所代替。

(3)单晶K403合金的晶体取向对涂层的厚度及其退化过程没有明显影响。

(4)900℃带应力的长时热暴露明显促进渗层增厚和析出相沉淀与粗化。

[1] GOULETTEM J.The future costs less2high temperaturemateri2 als from an aero2engine perspective[A].KISSINGER R D,DEY D J,ANTON D L,et al.Superalloys 1996[C].Warrendale: TMS,1996.3-8.

[2] SETH B B.Superalloys2 the utility gas turbine perspective[A]. POLLOCK T M,KISSINGER PD,GREEN K A,et al.Super2 alloys 2000[C].Warrendale:TMS,2000.3-16.

[3] WALSTON W S.Coating and surface technogogies for turbine airfoils[A].GREEN K A,POLLOCK T M,HARADA H,et al.Superalloys 2004[C].Warrendale:TMS,2004.579-588.

[4] 郑亮,肖程波,唐定中,等.高Cr铸造Ni基高温合金K4648的显微组织[J].中国有色金属学报,2009,19(4):662-669.

[5] 郑亮,肖程波,唐定中,等.高Cr铸造镍基高温合金K4648凝固行为的研究[J].稀有金属材料与工程,2008,37(9):1539-1544.

[6] LOVELL C E,LEV INE S R,GRISAFFE S J.Environmental effects and surface p rotection of high temperature alloy:a review NASA2Lew is p rogram s[A].Proceedings of the 1974 Gas Tur2 bine Materials in the Marine Environment Conference[C].Maine: ASM,1974.35-55.

[7] KAUFMAN M.Examination of the influence of coatings on thin superalloy sections[R].NASACR2121115,1972.

[8] CLELLAND J,TA YLOR A F,WORTLEY L.Material and coating developments in suppo rt of futuremarine aero gas turbine fo r the Royal Navy[A].Proceedings of the 1974 Gas Turbine Materials in the Marine Environment Conference[C].Maine: ASM,1974.397-432.

[9] HAN Y F,XING Z P,CHA TURV ED IM C,et al.Oxidation resistance and microstructure of Ni2Cr2A l2Y coating on Ni3A lbased alloy[J].Mater Sci&Eng,1997,A239-240:871-876.

[10] GOWARD G W.Progress in coatings fo r gas turbine airfoils

[J].Surf Coating Techn,1998,108-109:73-79.

[11] LEV INE S R.Cyclic furnace and high2velocity oxidation of an aluminide2coated high strength nickel alloy B21900[R].NASA TMX22370,1971.

[12] GOWARD GW,BOONE D H,GIGGINS C S.Formation and degredation mechanism s of aluminide coating on nickel2base su2 peralloy[J].Trans ASM,1967,60(2):228-241.

[13] REDDEN T K.Ni2A l coating2base metal interactions in several nickel2base alloys[J].Trans A IM E,1968,242(8):1695-1702.

[14] ZHENG Y,CA I Y,MO L,et al.Formation of Si2containing barrier in A l2Si coatings and its effect on p rotective capability of superalloy[J].Journal of M ater Eng,1991,(1):39-46.

[15] 张春晓,李树索,韩雅芳.防护涂层对Ni3A l基合金IC6A E微观组织和抗腐蚀性能的影响[J].航空材料学报,2006,26(3): 41-46.

[16] ПЕЙЧЕВГИ,ЗАМКОВОЙВЕ,ГАРАЩУКЛА. ФОРМИРОВАНИЕЖАРОСТОЙКИХКОМПЛЕКСНЫХ ПОКРЫТИЙНАЛАПАТКАХГТДИЗСПЛАВАЖС322ВИ, ТРУДЫМЕЖДУНАРОДНОЙНАУЧНО2ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ[M].МОСКВА:ВИАМ,2006.87-89.

Structural Transfo rmation of A l2Cr Coating on K403 Nickel2base A lloy and Effect of O rientation and Stress

ZHENG Yun2rong1,CA I Yu2lin2

(1 Beijing Institute of Aeronautical Materials,Beijing 100095,China; 2 Science and Technology Review Press,Beijing 100081,China)

The microstructural transformationsof A l2Cr coating on as2cast nickel base superalloy K403 w ith equiaxed grain or single crystal structure at high temperature for long term thermal exposure w ere analyzed by physicalmetallurgy methods.The effect of stresson degradation of coating was also investigated.The results indicate that the A l2Cr coating exhibits superior stability and can bear long term thermal exposure fo r 5000h bellow 900℃.The crystal o rientation does not influence the fo rma2 tion or transformation of coating obviously,but can significantly vary the arrangement ofσphase. Stress p romotes the thickness of coating,also the p recipitation and coarsening of phases.Above 1050℃,the transformation ofβ→γin coating comp letes for 1000h.Moreover,p recipitates includingσ phase and M6C carbide are coarsened very quickly and these cause the serious damage of coating struc2 ture.

single crystal superalloy;A l2Cr coating;crystal orientation;K403;σphase

TG132.3

A

100124381(2010)1220055206

2010201212;

2010209210

郑运荣(1941-),男,研究员,主要从事高温材料显微组织方面的研究,联系地址:北京市81信箱54分箱(100095),E2mail:yun2 rongzheng@126.com