半固态镁合金压铸充型过程的数值模拟研究

2010-09-14常庆明栗晨星田巧珍邓焕喜

常庆明,栗晨星,王 涛,武 琳,柯 燕,田巧珍,邓焕喜

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

半固态镁合金压铸充型过程的数值模拟研究

常庆明,栗晨星,王 涛,武 琳,柯 燕,田巧珍,邓焕喜

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

在考虑半固态AZ91D镁合金充型过程的压力和速度变化特征的基础上,建立了模拟计算所需要的表观黏度数学模型。采用ProCAST软件,对半固态镁合金压铸充型过程进行模拟,预测卷气、夹杂物产生的可能性,以便优化其工艺参数和工艺方案。结果表明,与全液态镁合金充型过程相比,半固态金属充型平稳,模具寿命长,铸件质量好;改变内浇道和溢流槽的设置位置和数量,还可有效地减少铸件本身内部杂质,提高铸件质量。

半固态;数值模拟;表观黏度;充型工艺

半固态金属成形作为一种新兴的成形技术,近10年来在国外有着飞速的发展。它与传统的液态铸造相比,其优点如下:凝固收缩小,尺寸精度高;凝固时间短,不存在宏观偏析;黏度高,成形时不易裹气;晶粒细小,不易产生裂纹;组织致密,力学性能好,特别是延伸性和疲劳强度比普通铸件高得多;成形温度低,热冲击小,可延长模具寿命。因此,半固态金属成形技术在国外获得了广泛的应用[1-3]。

在半固态铸造过程中,充型过程占有重要的地位。如果充型过程的工艺参数不合理,就会出现氧化夹杂、冷隔和浇注不足等缺陷。因此,设计优良的浇注系统而进行合理的充型,是生产品质优良铸件的关键。在充型过程中,半固态浆料呈现出与合金微观组织结构、固相体积分数、剪切速率、时间以及过程等因素密切相关的触变特性。单纯采用试验难以描述半固态的浆料充型过程,实验室研究辅以数值模拟技术将成为分析半固态充型过程的一种理想途径。目前国内外学者对半固态铸造充型过程的数值模拟进行大量研究[4-8]。

笔记本电脑壳体作为计算机各种内部硬件的一个外部保护部件,其特点是厚度薄、尺寸精度高、内部组织致密。这就要求在其铸造过程中不能产生气孔、夹杂等缺陷。如何设计铸件的浇注系统和溢流槽,以保证半固态金属在模具型腔中良好地充填和气体的顺利排出,是生产高质量电脑外壳的关键。为此,本文采用ProCAST软件,模拟半固态金属的充型模式,预测卷气、夹杂物产生的可能性,以便优化其工艺参数和工艺方案。

1 数学模型描述

半固态合金充型流动属于带有自由表面变黏性的不可压缩的非稳态流动。描述半固态金属浆料充填流动行为的方程不仅包括质量守恒方程、动量守恒方程和能量方程[7-8],而且还应包括能表征半固态流动特性的表观黏度方程。

当半固态坯料受到一定的剪切速率作用时,具有良好的流动性,可以像流体一样充满铸型。因此在模拟过程中将半固态金属视为连续不可压缩的金属流体,其流动特性由表观黏度来表征。然而,半固态金属的黏度不仅与温度、剪切速率等因素有关,而且还与固相体积分数、时间有关,其模型的确定极为困难。到目前为止,人们尚未建立一个统一的黏度模型。笔者综合考虑各种黏度模型后,采用了镁合金半固态黏度模型[9]:

2 结果与分析

2.1 半固态压铸过程模拟结果验证

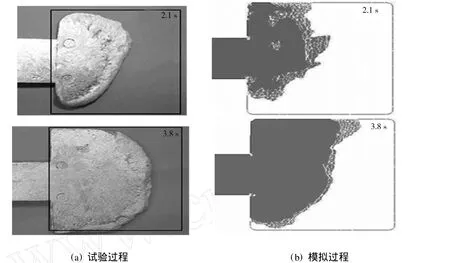

浇注试验以镁合金平板件作为研究对象,其轮廓尺寸为20 mm×25 mm×12 mm。在模拟计算和试验过程中,浇注温度为580℃,模具初始温度为200℃,浇注压力为10 M Pa。试验中,采用定量浇注的方法获得充型过程不同时刻流动前沿的位置。图1为半固态AZ91D通过压铸方式充型的试验与模拟结果的对比。由图1可看出,在充型过程中,由于半固态AZ91D的黏度大,金属从内浇口进入型腔后呈辐射状向前流动,最后充填的部位是远离内浇口的部分,且充型过程平稳,流动前沿的气体易通过设置的排气孔排出。

试验与模拟结果对比还可看出,两者相吻合,说明只要采用的数学模型正确、参数设置合理, ProCAST软件就可精确地模拟镁合金半固态铸造过程。

图1 半固态金属压铸充型过程的实验与模拟结果的对比Fig.1 Comparison between experimental and simulation results of mold filling process of sem i-solid Mg alloy in die-casting cavity

2.2 笔记本电脑壳体几何模型

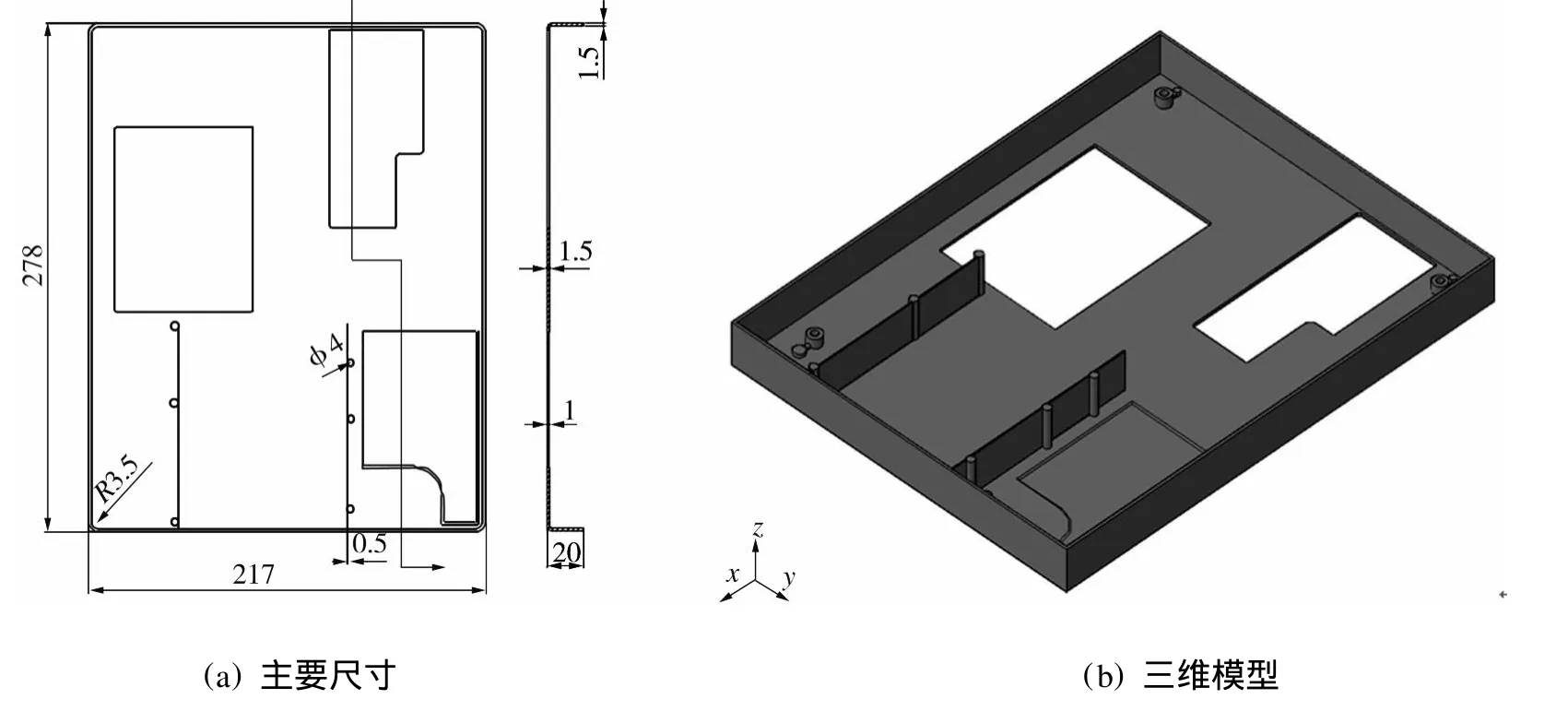

笔记本电脑外壳材料选取镁合金AZ91D。模具材料选择模具钢 H13。壳体铸件及其浇注系统的主要结构尺寸如图2所示。由图2可看出,尺寸为278 mm×217 mm×20 mm的笔记本电脑外壳厚度很薄,最薄处仅有0.5 mm。如何选择工艺参数以保证浇注时壳体件能完全充满,避免冷隔、浇注不足等缺陷的产生,是薄壁壳体件工艺设计的关键。

2.3 笔记本电脑外壳充型过程分析

图2 笔记本电脑外壳铸件结构和尺寸Fig.2 Configuration and size of the laptop shell casting

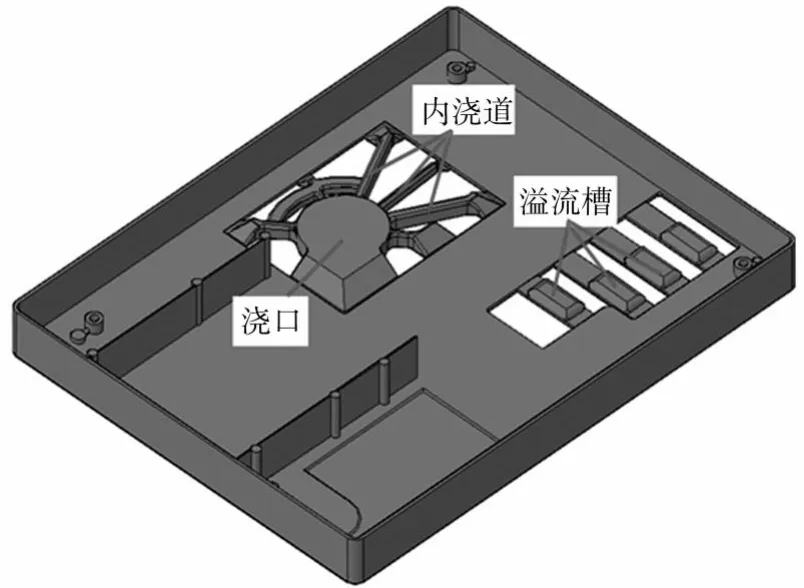

为了能使半固态镁合金从各方向均匀地流进模具型腔,将浇口设置在外壳铸件靠中心部位的方形缺口处,并在浇口周围设置多个内浇口,同时在外壳的另一缺口处设置溢流槽,以便流动前沿的含有夹杂的金属流到高部位并最终切割去除,如图3所示。

图3 铸件及其浇注系统Fig.3 Casting and its pouring system

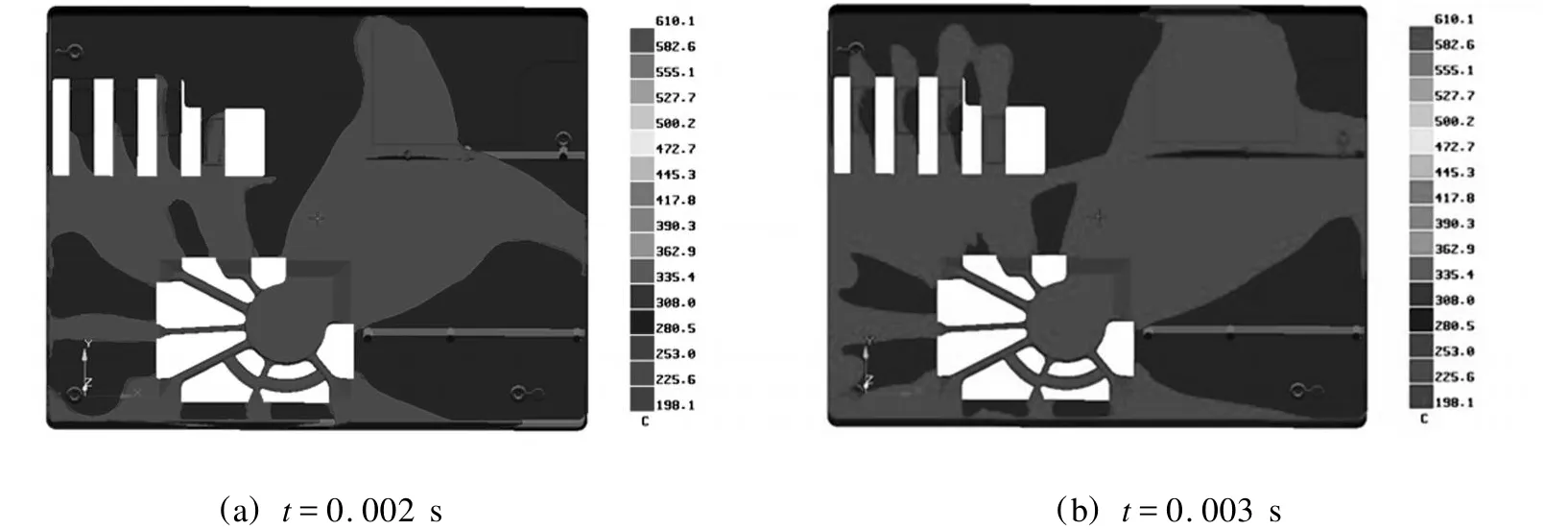

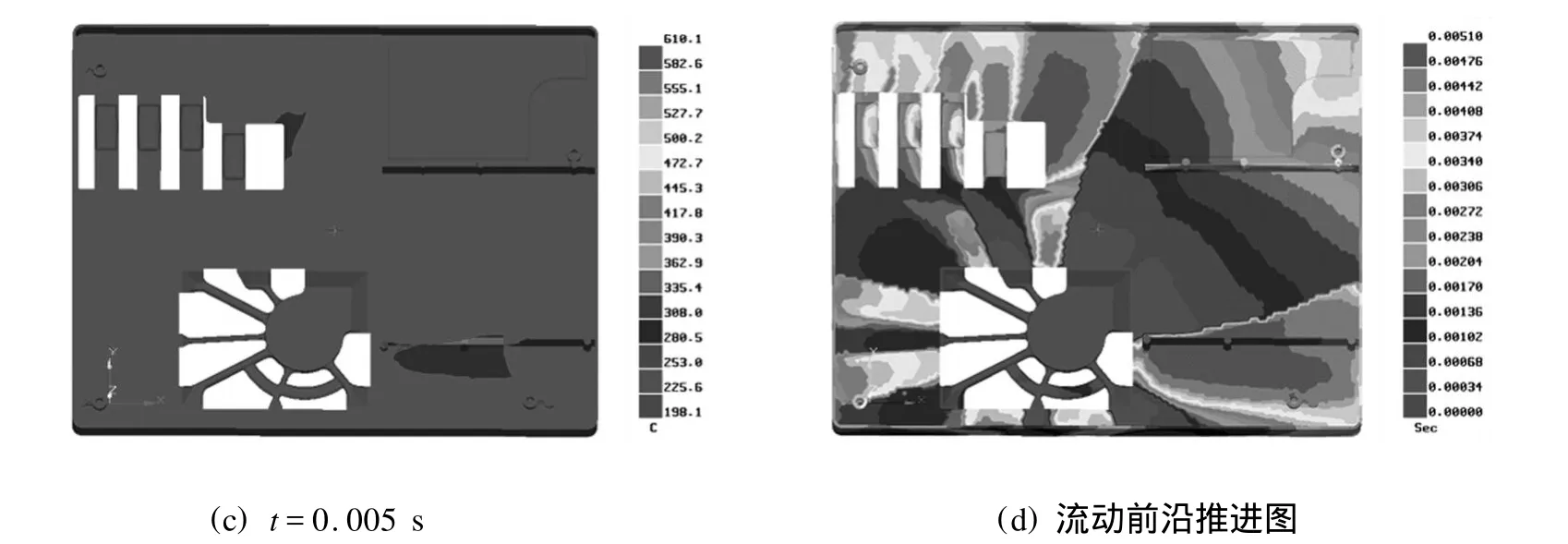

图4 半固态压铸充型过程的模拟结果Fig.4 Simulated mold filling process of sem i-solid Mg alloy in die-casting cavity

与上述对比试验相同,半固态镁合金AZ91D在充填外壳过程的计算中,浇注温度为580℃,模具初始温度为200℃,浇注压力为10 M Pa。模具充型过程如图4所示。由图4可看出,半固态浆料的充型趋于层流充填,充填过程非常平稳,无紊流现象,自由表面逐步向前推进,从而有效地避免出现铸件内卷气等现象,获得高质量的铸件。尽管浇注温度较低,且处于镁合金AZ91D的固液相线之间,但由于充型压力较大,充型时间短,充型过程中半固态镁合金来不及冷却凝固就已将模具型腔完全充满。然而,充型过程中溢流槽并不能发挥其集渣的功用,而是变为流体流动通道,流动前沿含有大量杂质的金属最后充填到壳体的2个角落部位,并可能出现电脑外壳的夹杂缺陷。

为进一步分析半固态镁合金的充型特点,对完全液态的镁合金AZ91D的充型过程进行模拟计算。在其他浇注工艺不变的条件下,将浇注温度升至700℃,即镁合金在全液态条件下进行浇注,其充型过程如图5所示。由图5可看出,与半固态镁合金充型过程的最大区别在于,由于全液态镁合金的黏度相对半固态镁合金的黏度要小得多,液态金属从各内浇口流出后以较快的速度向前喷射,形成喷射流。喷射流遇到模具型腔壁面时折返回流。一方面充型过程不平稳,金属液对模具壁冲击大,另一方面,折返回流易形成卷气现象而导致铸件气孔缺陷的产生,同时,溢流槽也未起到去除夹杂的功效。

图5 全液态镁合金充型过程的模拟结果Fig.5 Simulated mold filling process of molten Mg alloy in die-casting cavity

2.4 内浇道的改进

为了克服这一缺陷,应当改变铸型的充填模式,使得溢流槽部分成为最后充填部分。为此,首先考虑更改浇注系统的设置,去掉多个内浇道中的一个,更改后的铸件和浇注系统如图6所示。图7为去除一个内浇道后的外壳充型过程的模拟结果。由图7可看出,尽管半固态金属的充填模式有所改变,有更多金属浆料充填外壳的左边部分,但溢流槽依然没有起到集渣的作用。

图6 去除一个内浇道后铸件及其浇注系统Fig.6 Casting and its pouring system after removing an ingate

图7 去除一个内浇道后的充型过程模拟结果Simulated mold filling process of sem i-solid Mg alloy in die-casting cavity after removing an ingate

2.5 溢流槽的改进

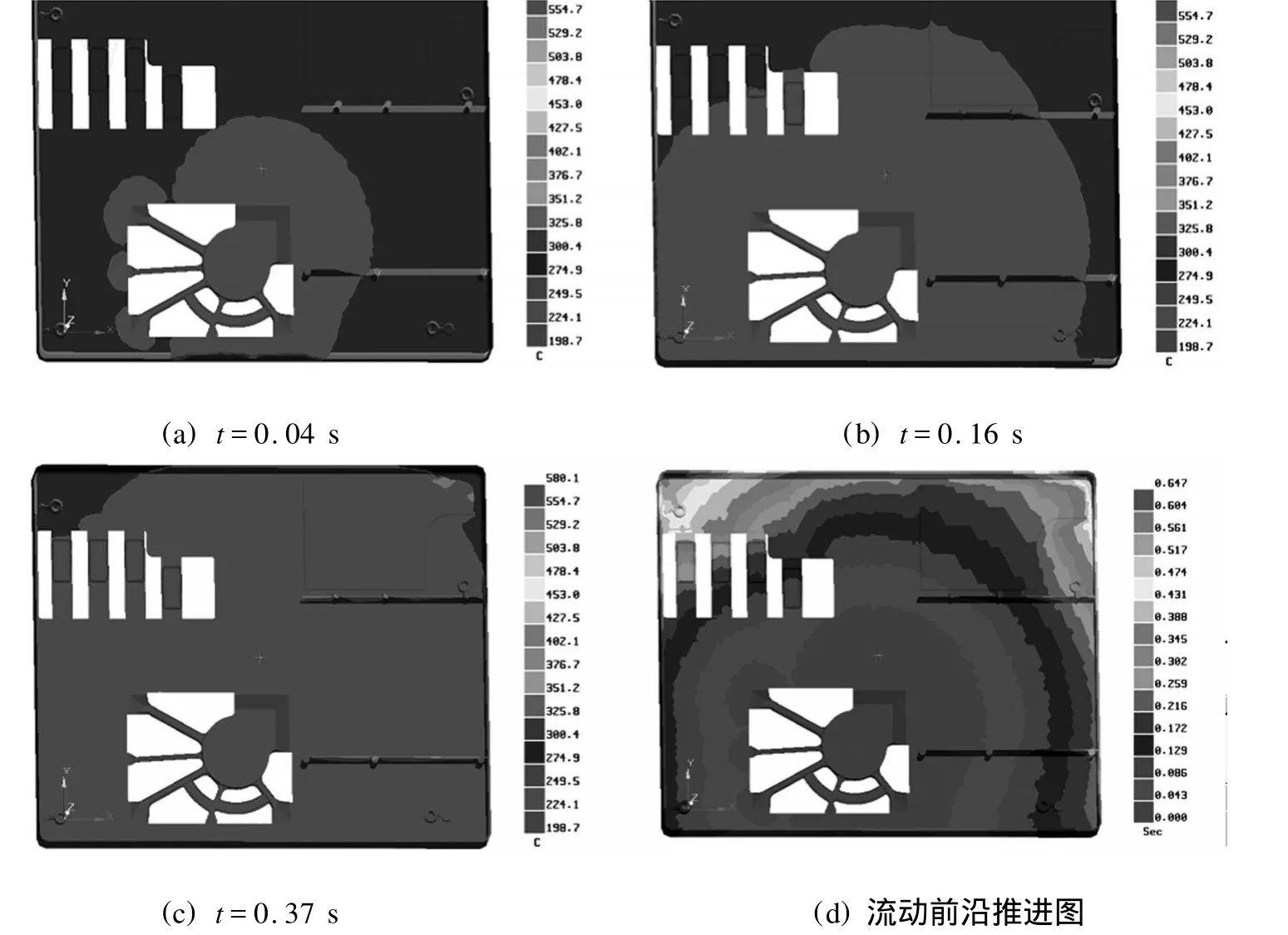

为使溢流槽充分发挥作用,在改变浇注系统失效的情况下,改变或增加溢流槽的位置可能是惟一能够发挥溢流槽作用的途径。为此,在图7中半固态金属最后充填的部位增设溢流槽,如图8所示。图9为增设新溢流槽后的充型过程模拟结果。由图9可看出,带有夹杂物的金属流动前沿最后充填到新增设的溢流槽部分,保证了壳体的内在质量。

图8 增加溢流槽后的铸件及浇注系统Fig.8 Casting and its pouring system with overflows

图9 增加溢流槽后的充型过程模拟结果Fig.9 Simulated mold filling process of sem i-solid Mg alloy in die-casting cavity with four overflows

3 结论

(1)与全液态金属压铸的模拟结果相比,半固态金属压铸具有充型平稳、模具寿命长、铸件质量好等优点。

(2)改进内浇道和溢流槽的设置位置和数量,可以有效地减少铸件本身内部杂质,有益于提高铸件质量。

(3)通过模拟-改进-再模拟的分析方法,可以实现半固态金属压铸浇注系统和溢流槽的优化设计,缩短新模具的设计周期。

[1] 毛卫民.半固态金属成形技术[M].北京:机械工业出版社,2004:328-353.

[2] Kiuchi M,Kopp R.M ushy/semi-solid metal fo rming technology-p resent and future[J].Annalsof the CIRP,2002,51(2):653-670.

[3] 胡红军,杨明波,彭东,等.镁合金触变注射成形技术综述[J].铸造,2006,55(8):763-766.

[4] 张友法,刘勇兵,曹占义,等.半固态AZ91D镁合金触变注射成形过程数值模拟及参数优化[J].中国有色金属学报,2008,18(4):704-709.

[5] 张雷,刘昌明,王赟.ZL 112Y半固态连续触变成形料坯的温度场数值模拟[J].特种铸造及有色合金, 2007,27(8):608-613.

[6] Kang C G,Seo P K,Lim M D.Forging p rocess a-nalysis w ith arbitrary shape die in semi-solid material w ith high solid fraction[J].International Journal of Mechanical Sciences,2003,45:1 949-1 974.

[7] A tkinson H V.Modeling the semisolid p rocess of metallic alloys[J].Progress in Materials Science, 2005,50:341-412.

[8] Shepel S V,Paolucci S.Numerical simulation of filling and solidification of permanent mold castings [J].Applied Thermal Engineering,2002,22:229-248.

[9]Mao C C,Chen J C,Chang M L.Steady-state rheological 60 behavior of semi-solid AZ91D magnesium alloy[C]//Proceedings of the 7th International Conference on Semi-solid Processing of A lloysand Composites.Tsukuba,Japan,2002:429-435.

Mold filling process of sem i-solid Mg alloy in die casting by numerical simulation

Chang Qingm ing,L i Chenxing,W an Tao,W u L in,Ke Yan,Tian Qiaozhen,Deng H uanx i

(Key Laborato ry for Ferrous Metallurgy and Resources U tilization of M inistry of Education,Wuhan University of Science and Technology,Wuhan 430081,China)

Mold filling p rocess of sem i-solid M g alloy in die castings is a transient p rocess w ith various fluid viscosities.Based on the variation characteristicsof filling p ressure and velocity during mold filling p rocessof semi-so lid AZ91D alloy,amathematicalmodelof apparent viscosity fo r numerical calculation is established.The mold filling p rocess of semi-solid M g alloy in die castings is simulated by emp loying ProCAST and the possibility of involved gasand inclusions isp redicted.The best technique is determined through op timizing the p rocess parameters.Simulation results demonstrate that the filling p rocess of sem i-solid M g alloy ismo re stable than that of liquid M g alloy,and therefo re,the service life of dies can be p rolonged and the quality of the castings can be imp roved.Furthermore,changing the location and num bers of ingates can effectively reduce the inclusions in castings and thereby imp rove casting qualities.

semi-solid;numerical sim ulation;apparent viscosity;mold filling p rocess

TG146.2

A

1674-3644(2010)05-0458-06

[责任编辑 徐前进]

作者介绍:常庆明,男,1964年出生,1984年毕业于郑州工学院铸造专业,获工学学士学位,1995年毕业于哈尔滨工业大学铸造专业,获工学博士学位,1997年韩国工业技术研究院访问学者,1998-2006年美国凯斯西储大学博士后及研究助理,期间获机械航空工程学科第二工学博士学位。武汉科技大学副教授。近五年发表论文13篇,其中被SCI检索6篇, EI检索4篇,ISTP检索2篇,出版著作2部,其中包括英文专著 A pplication of Lattice Boltzmann M ethod-Thermal M u ltiphase Fluid D ynam ics,主编和参编教材2部。近年来作为项目负责人正在承担国家自然科学基金项目、湖北省自然科学基金项目、湖北省教育厅重点项目等材料成型工艺及其过程仿真研究课题5项,企业横向合作课题多项。主要研究方向为特种及精密铸造、材料成型过程仿真、泡沫金属、粉末冶金、CFD等。

2010-07-26

湖北省教育厅重点科研资助项目(D20101110).

常庆明(1964-),男,武汉科技大学副教授,博士.E-mail:qmchang@163.com