五流大方坯中间包流场优化

2010-09-14罗荣华倪红卫

张 华,罗荣华,倪红卫,李 熠

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

五流大方坯中间包流场优化

张 华,罗荣华,倪红卫,李 熠

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

针对某钢厂五流大方坯中间包3流铸坯探伤不合格率较高的问题,采用数值模拟方法,研究不同结构中间包钢液的流场。结果表明,该钢厂现使用的中间包结构不合理,近流有短路流出现,且各流差异较大,不利于去除钢液中的夹杂物和提高各流间钢液的均匀性;采用大冲击区,挡墙中墙不开孔、侧墙开4个孔,设置2个坝的中间包结构最佳;中间包结构优化后,消除了近流的短路流,中间包钢液平均停留时间达652.9 s,各流示踪剂浓度的标准差仅为0.011 9,死区体积分数也仅为21.96%,既有利于夹杂物上浮去除,也保证了各流间钢液的均匀性。

中间包;数值模拟;流场;RTD曲线

中间包是连接钢包与结晶器的过渡容器,具有分压、稳流、连浇、净化、调温等功能[1]。对于多流连铸中间包,如果控流装置设计不合理,各流之间钢液温度及所含夹杂物的大小和数量会存在较大的差异,直接影响到铸坯质量及稳定性。

某炼钢厂五机五流大方坯连铸机主要产品为质量要求严格的重轨钢,但在浇注生产中发现,其3流铸坯由内部夹杂引起的探伤不合格率明显高于其他4流,说明该五流中间包各流间钢液存在明显的不均匀性。本文根据该厂五流大方坯连铸机实际生产情况,应用数值模拟方法,研究中间包控流装置对钢液流动行为和传热特性的影响,进而优化中间包流场,以提高中间包各流之间的钢液均匀性,提高钢液纯净度,改善铸坯内部质量。

1 数学模型

1.1 控制方程

本模型假设钢液为不可压缩的黏性流体,忽略温度对钢液密度的影响,忽略中间包表面覆盖剂及渣层对钢液流动的影响。中间包内钢液流动可看作三维单相稳态湍流流动,示踪剂的流动是一个非稳态传质过程。描述钢液流动和传热的基本方程包括连续性方程、动量方程、能量传输方程、湍动能方程及湍动能耗散率方程,描述示踪剂扩散的方程为湍流扩散方程,以上方程的具体形式及参数见文献[2]和文献[3]。

1.2 边界条件和初始条件

结合中间包钢液实际流动情况,模型的边界条件如下:

(1)固体壁面上钢液的流动速度为零,壁面为无滑移壁面。

(2)中心对称面法向钢液的流动速度为零,其他变量的法线方向导数为零。

(3)熔池液面上所有变量梯度为零。

(4)中间包入口处和出口处钢液速度垂直向下,拉坯速度及铸坯断面根据流量相等原则确定入口速度,出口采用压力出口边界条件。入口处的湍动能和湍动能耗散率由文献[4]和文献[5]确定。

1.3 计算条件及方案

某钢厂五机五流大方坯连铸机主要生产U 71M n、U 75V等重轨钢,铸坯断面尺寸为380 mm×280 mm,拉坯速率为0.5~0.8 m/min,计算时选择其典型拉坯速率0.7 m/min,浇注温度选择其典型浇注温度1 773 K。该铸机中间包为T型对称中间包,其挡墙为U型挡墙,浇注区设置2个坝(坝Ⅰ),工作容量为35 t,工作液面高度800 mm。考虑中间包的对称性,为了减少计算量,取其中一半作为计算区域,其结构简图如图1所示。

合理的中间包流场应满足以下3个要求[4-6]:①有效分流,保证中间包各流钢液分配均匀,钢液温度、成分均匀;②钢液流动平稳,减少钢液对钢

图1 中间包结构示意图Fig.1 The sketch of tundish structure

渣界面的冲击及对包衬等耐火材料冲刷,避免卷入外来夹杂;③钢液平均停留时间足够长,促进夹杂物的上浮去除。

为了评价中间包控流装置对中间包流场的影响,本文在现场使用的 T型中间包结构基础上,通过改变挡墙位置、孔型及坝的设置,共设计6种方案进行模拟计算,如表1所示。其中方案1-1为现场使用的中间包结构。根据挡墙距3流出口距离a(见图1)的不同,6种方案又分为小冲击区(a=291 mm)和大冲击区(a=150 mm)两大类。表1中,中墙指挡墙平行于各流出口的部分,侧墙指挡墙两侧连接包衬部分,坝Ⅱ位置见图1中虚线处。

表1 中间包结构设计方案Table 1 Schemes for tundish structure

1.4 数值求解及RTD分析方法

本文采用SIM PLE法,利用CFD商业软件对中间包三维流场和温度场进行数值模拟,在得到稳定的流场和温度场后,在钢液入口处瞬态加入示踪剂0.5 s,求解示踪剂瞬态的三维湍流传质方程,可求出钢液在各流出口的浓度随时间的分布(RTD)曲线。根据文献[7]~文献[9],利用RTD曲线,可以得到出口示踪剂响应时间 Tr、出口示踪剂浓度达到最大值的峰值时间 Tp及其平均停留时间 Ta。结合相应的流动模型,可以计算出钢液在中间包理论停留时间 Ts及中间包内死区、活塞流区、全混流区的体积分数 Vd、Vp和Vm,并根据各流的RTD曲线计算在每个采样时间点示踪剂浓度值标准差总和的平均值SN,评价各流流动特性的一致性,综合分析钢液的流动特征。

2 结果与讨论

2.1 中间包流场和RTD曲线分析结果

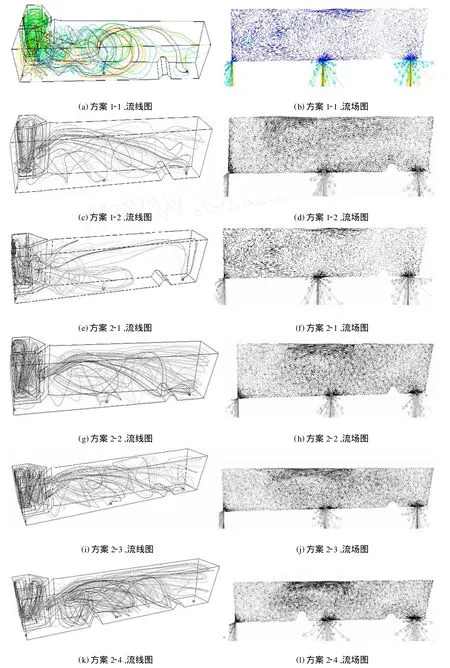

不同结构中间包的流线图和出口纵截面流场图如图2所示。RTD曲线分析结果如表2所示。

2.2 冲击区大小对中间包流场的影响

比较图2(a)和图2(e)及图2(c)和图2(g)可以发现,中间包冲击区扩大后,冲击区钢液湍流程度减弱,速度减小,有利于减小冲击区内钢流对包衬和钢渣界面的冲击,提高钢液纯净度;同时冲击区增大后,注流从导流孔流出后对浇注区的冲击略有减弱。

比较图2(b)和图2(f)及图2(d)和图2(h)可以发现,中间包冲击区扩大后,注流从挡墙导流孔流出的动能减小,注流对冲击区钢渣界面的冲击也减小,降低了卷渣的倾向。

对比表2中方案1-1和方案2-1的RTD分析结果发现,对于挡墙中墙采用开孔设计的中间包,扩大其冲击区,则挡墙中墙的宽度增大,中墙孔的位置向两侧移动,使中墙开孔离近流(3流)的距离增大,有利于延长近流的响应时间,降低短路流出现的倾向,同时有利于减小远流(5流)的响应时间和峰值时间,进而减小各流间示踪剂浓度的标准差。

比较表2中方案1-2和方案2-2的 RTD分析结果发现,中墙采用不开孔设计时,扩大冲击区可以显著延长3流的响应时间、峰值时间和平均停留时间,4流和5流的响应时间和峰值时间也略为延长,中间包的平均停留时间由558.1 s延长至582.7 s,死区体积分数由27.25%降至23.95%,有利于夹杂物的上浮去除。

2.3 挡墙中墙开孔设计对中间包流场的影响

图2中,比较方案1-1和方案1-2及方案2-1和方案2-2的中间包流线图及出口纵截面流场图可以发现,不论是采用大冲击区还是小冲击区,中墙采用开孔设计时,中间包冲击区近流(3流、4流)的钢流量明显较大,而远流(5流)分配的钢液明显偏少,不利于钢液的成分、温度的均匀分布和近流钢液夹杂物的上浮;而中墙采用不开孔设计时,中间包冲击区钢液仅由挡墙侧孔流向浇注区,减少了近流处钢液的分配,并使远流处钢液能够获得较充足的补充,明显改善了各流间钢液的均匀性。但是,由于冲击区钢液仅由侧墙导流孔流出,故钢流集束作用增强,对钢渣液面的冲击明显增大,但计算结果显示,液面钢液流动速率最大值均没有超过0.1 m/s,不会引起卷渣。

图2 中间包钢液流线图及Y=0截面流场图Fig.2 Stream lines of the schemesand flow field at Y=0 section of tundish

表2 各方案停留时间分布曲线计算及分析结果Table 2 Calculation and analysis results of the RTD curves of the schemes

表2中,比较方案1-1和方案1-2及方案2-1和方案2-2的RTD分析结果可以发现,挡墙中墙采用不开孔设计时,可以使中间包各流间响应时间、峰值时间和平均停留时间的差值大大减小,显著降低各流间示踪剂浓度的标准差,如挡墙中墙采用开孔设计的方案1-1,其3流和5流响应时间、峰值时间和平均停留时间的差值分别达229.0、537.5、514.3 s,示踪剂浓度标准差达到0.0242,而挡墙中墙采用不开孔设计的方案1-2,其3流和5流响应时间、峰值时间和平均停留时间的差值分别仅为31.0、63.5、46.2 s,示踪剂浓度标准差仅为0.011 2。

2.4 挡墙侧墙导流孔数对中间包流场的影响

比较图2(g)和图2(i)及图2(h)和图2(j)可以发现,当挡墙侧墙孔数由2个增至4个后,中间包流线变化不大,只是由于挡墙侧墙孔数增大,注流从冲击区流出的集束作用减弱,对5流出口区域的搅动略有减弱,同时,注流对钢液界面的冲击明显减弱,降低了卷渣的倾向。

表2中,比较方案2-2和方案2-3的RTD分析结果可以发现,挡墙侧墙导流孔数增加,对各流的响应时间、峰值时间、平均停留时间及各流间的差值影响都不大,各流间示踪剂浓度标准差略有减小,中间包死区面积减小了1.42%。

综合考虑,挡墙侧墙导流孔开4孔方案优于开2孔方案。

2.5 坝设计对中间包流场的影响

比较图2(g)和图2(k)及图2(h)和图2(l)可以发现,当在中间包增加坝Ⅱ设计后,3流和4流出口附近钢液的流动有所加强,5流出口区域的钢液流动略有减弱;同时注流对钢渣界面的冲击明显有所减小,钢液整体流动变化不大。

表2中,比较方案2-2和方案2-4可以发现,增加坝Ⅱ设计,各流的响应时间、峰值时间、平均停留时间及各流间的差值变化不大,中间包的平均停留时间、各流示踪剂浓度标准差和死区面积也相差不大。但增加一个坝设计会增加耐火材料成本和人力成本,综合考虑,中间包内仅设置坝Ⅰ即可。

2.6 最佳中间包结构的确定

综合分析冲击区大小、挡墙结构及坝对中间包流场的影响,采用大冲击区、挡墙中墙不开孔、侧墙开4孔、设置坝Ⅰ的方案2-3为最佳中间包结构。

比较图2(a)和图2(i)及图2(b)和图2(j)可以看出,采用结构优化的方案2-3后,中间包近流(3流)附近钢液分配明显减少,远流(5流)处钢液补充更充分,在出口纵截面流场图中也可以看出各流附近钢液流速分布更加均匀。

原中间包与优化后中间包的出口处纵截面的温度场如图3所示。由图3中可见,原中间包3、4、5流出口有明显温差,3流出口处温度比4流、5流分别高约1 K和4 K,而结构优化后,各流出口处温差小于1 K,中间包各流间钢液温度均匀性大大改善。

图3 方案1-1和方案2-3出口Y向截面上的温度分布(单位:K)Fig.3 Temperature distribution at Y directional section of the outlet for schemes of 1-1 and 2-3

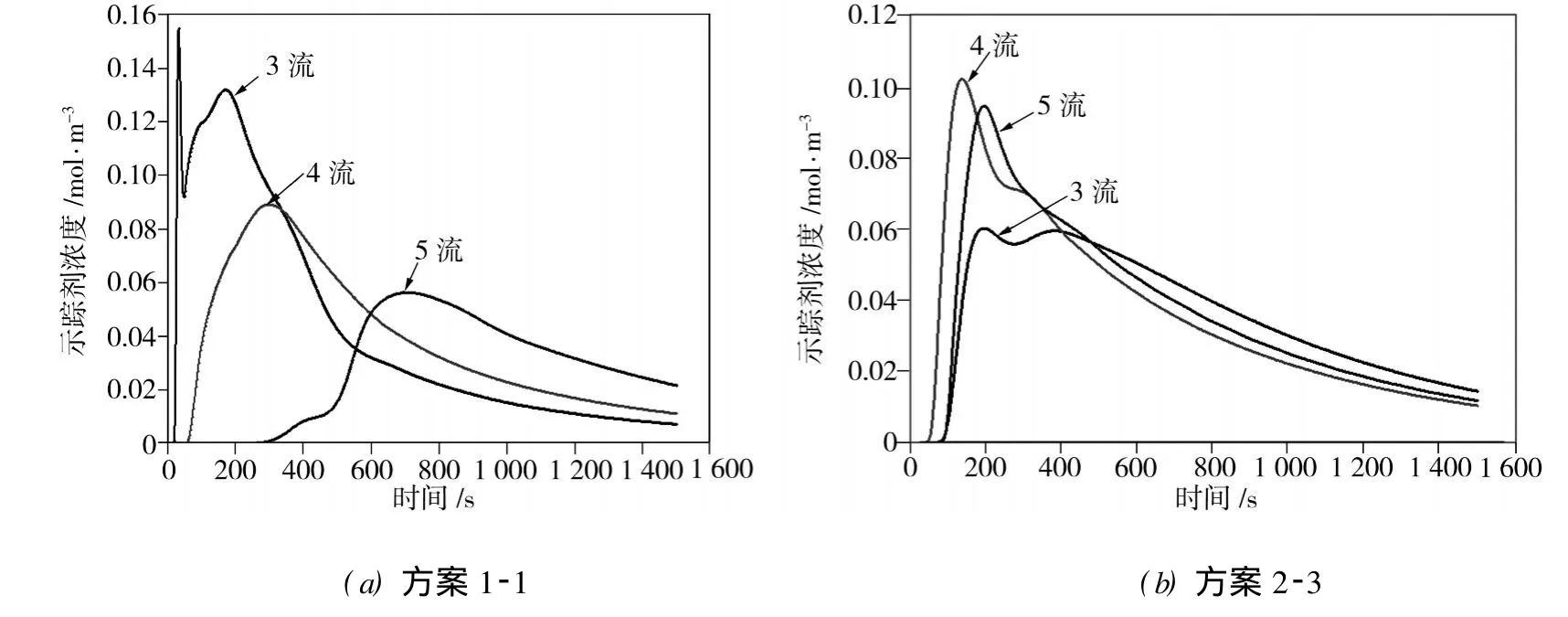

原中间包和优化后中间包的 RTD曲线如图4所示。由图4和表2中可以看出,原中间包3、4、5流间差异较大,3流响应时间只有15.5 s,并且出现了短路流,夹杂物不能充分上浮去除,而远水口处5流的响应时间非常长,并且 Ta长达919.8 s,超过了理论平均停留时间,不利于温度和成分一致;而结构优化后的中间包,其3流的响应时间明显延后,并且消除了短路流,3、4、5流的停留时间比较接近。结构优化后,中间包平均停留时间为652.9 s,各流示踪剂浓度的标准差仅为0.011 9,死区的体积分数也仅为21.96%,既有利于夹杂物上浮去除,也保证了各流间钢液温度和成分的均匀性。

图4 方案1-1和方案2-3中各流的RTD曲线Fig.4 Residence time distribution curvesat three different outlets for schemes of 1-1 and 2-3

3 结论

(1)现场使用的中间包流场不合理,近流有短路流出现,并且各流间差异较大,不利于钢液中夹杂物的去除和提高钢液的均匀性。

(2)采用大冲击区的中间包,有利于减少冲击区钢渣卷混,有利于提高钢液纯净度,使各流的钢液分配更为均匀,有利于提高中间包钢液的停留时间。

(3)中间包挡墙中墙不开孔,可以显著延长近流的响应时间,缩短远流的响应时间,明显改善各流间钢液的均匀性。

(4)中间包挡墙侧孔采用4孔设计时,注流对钢液界面的冲击明显减弱,降低了卷渣的倾向。

(5)在3流和4流间增设坝Ⅱ对中间包流场影响不大。

(6)五流中间包最佳结构为采用大冲击区、挡墙中墙不开孔、侧墙开4孔、设置坝Ⅰ的方案2-3。

[1] 陈俊俊,史彧宏,武文斐,等.连铸中间包技术改造与多孔控流挡墙的优化设计[J].冶金能源,2007, 26(5):22-25.

[2] LaunderB E,Spalding D B.The numberical computation of turbulent f low s[J].Com p M eth In A p p l M ech,1974,3(2):269-289.

[3] Launder B E,Spalding D B.Mathematicalmodels of turbulence[M].London:Academic Press,1972.

[4] 王建军,包燕平,曲英.中间包冶金学[M].北京:冶金工业出版社,2001:115.

[5] 张邦文,邓康,雷作胜,等.连铸中间包中夹杂物聚合与去除的数学模型[J].金属学报,2004,40(6): 623-628.

[6] 赵连刚,刘坤,李超,等.鞍钢板坯连铸机中间包挡墙设置优化与改进[J].炼钢,2003,19(2):21-25.

[7] 刘大方,施哲,詹树华,等.五流非对称结构中间包流动及传热特征数值模拟[J].钢铁钒钛,2006,27 (3):38-42.

[8] 王立涛,张乔英,李正邦.中间包内流体流动及夹杂物去除的研究[J].炼钢,2005,21(2):26-29.

[9] 郑淑国,朱苗勇.多流连铸中间包各流流动特性一致性的判别[J].过程工程学报,2006,6(5):522-526.

Flow field optim ization of five strand bloom tundish

Zhang H ua,L uo Ronghua,N i Hongw ei,L i Yi

(Key Labo rato ry for Ferrous Metallurgy and Resources U tilization of M inistry of Education, Wuhan University of Science and Technology,Wuhan 430081,China)

To tackle the high percentage of disqualification found in the flaw detection of a five strand bloom tundish at a steelmill,mathematical simulation method was emp loyed to research the influence of tundish structure on molten steel flow.The research results show as follow s:(1)The structure at p resent is disqualified and there is sho rt circuit flow in the near strand w ith a quite big difference between strands,w hich is an obstacle to the removal of inclusions and imp rovement of the homogeneity of steel;(2)A dap ting large impact zone w ith no holes in themiddle wall,4 holes in the side wall and 2 dam s in the tundish is the best scheme;(3)After the op timization,short circuit flow in the near strand is eliminated;the average residence time of tundish is 652.9 s;the standard deviation betw een each strand isonly 0.0119;and the rate of dead space in tundish is21.96%.The imp rovement can effectively p romo te the removal of inclusions and guarantee the homogeneity of steel in each strand.

tundish;mathematical simulation;flow field;residence time distribution curve

TF777.2

A

1674-3644(2010)05-0486-06

[责任编辑 郑淑芳]

作者介绍:张 华,男,1978年出生。2000年武汉科技大学冶金工程专业工学学士毕业,2003年武汉科技大学钢铁冶金专业硕士研究生毕业,现攻读博士研究生。武汉科技大学材料与冶金学院讲师。先后在国内核心期刊发表学术论文12篇。参与国家自然科学基金项目3项、教育部博士点基金项目1项、湖北省教育厅基金项目1项,主持钢铁冶金及资源利用教育部重点实验室开放基金1项,主持和参与横向科研项目10余项。获省部级科技奖2项,“利用烧结法氧化铝生产废渣开发炼钢精炼渣”获2005年中国有色金属工业科学技术奖二等奖;“一种制备钢水精炼渣的方法”获2007年湖北省技术发明三等奖。参与的项目“抗菌不锈钢制备技术”2008年鉴定为国际先进。参与申请专利9项。主要研究方向为连铸新技术、冶金过程模拟仿真与控制、洁净钢生产技术。

2010-06-30

张 华(1978-),男,武汉科技大学讲师,博士生.E-mail:huazhang@wust.edu.cn