熔渣对刚玉-尖晶石浇注料侵蚀的热化学模型研究

2010-09-14方选明刘光平李媛媛

鄢 文,李 楠,方选明,刘光平,李媛媛

(武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081)

熔渣对刚玉-尖晶石浇注料侵蚀的热化学模型研究

鄢 文,李 楠,方选明,刘光平,李媛媛

(武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081)

采用FactSage 软件研究1 600℃时熔渣对刚玉-尖晶石浇注料侵蚀的热化学模型,并采用静态坩埚试验法,通过SEM、EDS分析手段对热化学模型进行验证。结果表明,熔渣与刚玉-尖晶石浇注料的热化学模型能计算出熔渣与耐火材料反应后界面处出现的物相及其含量,进而能推测渣/耐火材料之间隔离层的形成情况;能预测熔渣成分的变化情况,进而推测出渣层的主要物相;模拟结果与试验结果相吻合。熔渣与骨料和基质分别发生局部反应,在刚玉骨料表面,A l2O3与熔渣中的CaO形成CA6隔离层,使骨料向渣中溶解成为间接溶解;而在基质与渣界面无隔离层形成,使基质向渣中溶解成为直接溶解。

刚玉-尖晶石浇注料;熔渣;侵蚀;热化学模型

刚玉-尖晶石浇注料具有优异的性能和易于安装的特点,现已广泛用作钢包炉衬材料[1-4]。熔渣的侵蚀是刚玉-尖晶石浇注料损毁的主要原因之一。关于熔渣对耐火材料侵蚀的研究很多,大都以理论相图为指导,如Zhang等[5]利用相图来推断渣/耐火材料界面间隔离层形成的可能性,为提高耐火材料抗渣性能提供参考。FactSage?软件是一款能够计算高温物相平衡反应的热化学软件,在熔渣与耐火材料的反应研究中已有一定的应用[6-9],如Berjonneau等[8]通过 FactSage热化学软件模拟了二次精炼渣对A l2O3-M gO耐火材料的侵蚀机理。为了更好地预测熔渣对耐火材料的侵蚀结果,本文采用 FactSage?热化学软件建立了熔渣对刚玉-尖晶石浇注料侵蚀的热化学模型,并通过试验进行验证。

1 试验材料与方法

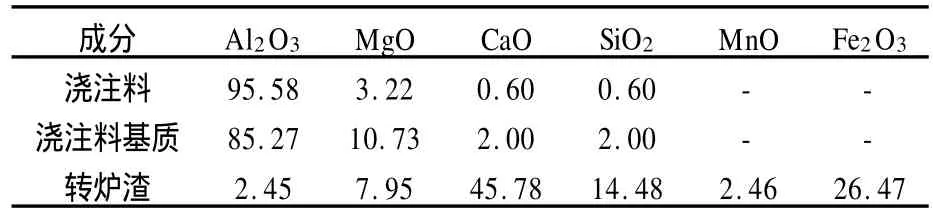

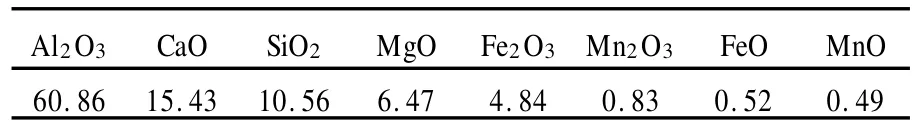

试验所用材料为刚玉-尖晶石浇注料及我国某钢厂转炉渣。浇注料含70%(质量分数,下同)的电熔刚玉骨料(纯度为99%)和30%的基质。浇注料、浇注料基质和转炉渣的化学成分如表1所示。

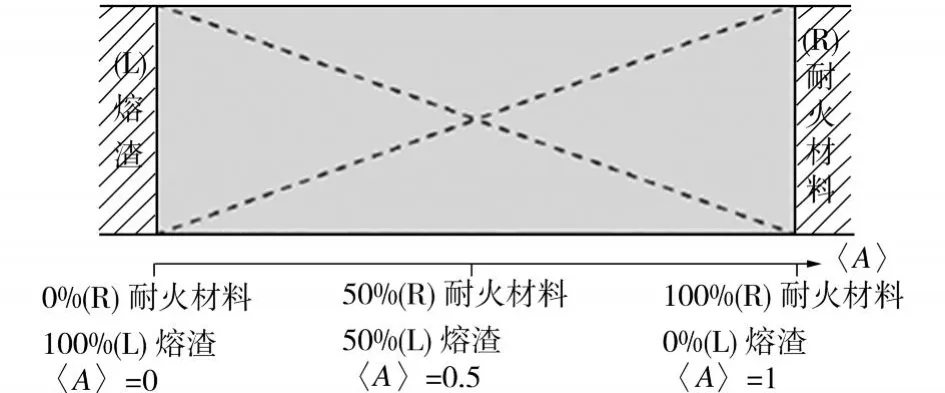

采用版本号为6.1的 FactSage?软件,选用其中的 FToxid和 Fact53数据库对溶渣侵蚀刚玉-尖晶石的热化学反应进行模拟计算。由于CaM g2A l16O27和Ca2M g2A l28O46存在的条件范围非常窄[8],而且在本研究中没有观察到,故将这两种物质从数据库中剔除。模拟方法与文献[8]中的相同。图1所示为反应率〈A〉值的变化与熔渣和耐火材料相互作用的关系。反应率〈A〉= m(R)/[m(L)+m(R)],且w(L)+w(R)=1,其中 R代表耐火材料 ,L代表渣。模拟温度为1 600℃。

表1 浇注料、浇注料基质和转炉渣的化学成分(wB/%)Table 1 Chem ical com positions of refractory,matrix and slag

试验采用静态坩埚法。坩埚尺寸为70 mm ×70 mm×70 mm,内孔尺寸为上直径30 mm、下直径20 mm、高40 mm。将30 g转炉渣置入坩埚中,于 1 600 ℃下保温 3 h侵蚀后,随炉冷却。沿坩埚孔轴线将坩埚切开,经抛光后镀金,用Philip s XL 30型扫描电镜观察试样的显微结构,用EDAX能谱仪分析试样中物相的成分。

图1 〈A〉值与熔渣和耐火材料相互作用的关系[8]Fig.1 Interaction between slag and refractory asa function of〈A〉

2 结果与讨论

2.1 熔渣对刚玉-尖晶石浇注料侵蚀的热化学模型

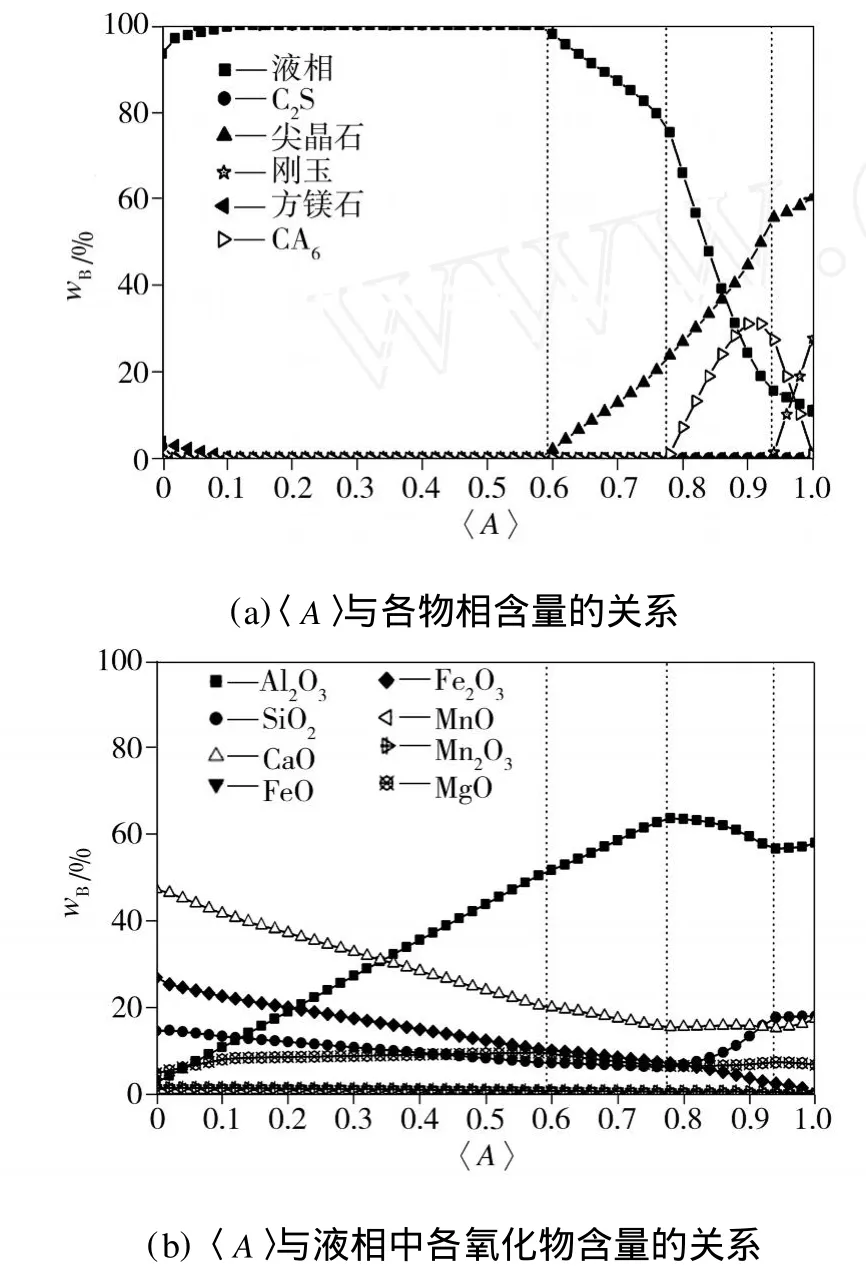

耐火材料由骨料和基质组成,是一个不均匀的体系。熔渣对整体耐火材料的侵蚀模型、熔渣对骨料的侵蚀模型和熔渣对基质的侵蚀模型分别如图2、图3和图4所示。

图2 以熔渣与整体耐火材料为对象时,〈A〉与各物相含量和液相中各氧化物含量的关系Fig.2 Weight percent of the phases formed and of the slag com position asa function of〈A〉when slag and refractory were chosen as study objects

从图2中可以看出,当〈A〉小于0.66时,溶渣与整体耐火材料系统中主要为液相,并且随着〈A〉增大,液相中A l2O3含量增加,其他氧化物含量减少,这表明〈A〉小于0.66时耐火材料全部溶入熔渣中。当〈A〉=0.66时,系统中有 CA6生成,随着〈A〉增大,CA6含量逐渐增加,液相含量显著减少,液相中A l2O3和 CaO的变化趋势减缓。当〈A〉=0.72时,系统中有尖晶石出现,随着〈A〉增大,CA6和尖晶石含量增加,液相中A l2O3含量逐渐减少,CaO含量不变,SiO2含量显著增加。当〈A〉=0.84时,系统中 CA6含量达到最大,同时开始有刚玉相出现,随着〈A〉增大,液相和CA6含量显著减少,刚玉含量显著增加,尖晶石含量略为增加,此时液相组成变化不大。模拟结果表明,熔渣对刚玉-尖晶石浇注料侵蚀时,在熔渣/浇注料界面有CA6和尖晶石,由于尖晶石是耐火材料中含有的,故界面处的尖晶石是浇注料中未完全溶解的,而CA6则是熔渣与浇注料反应的产物。

图3 以熔渣与骨料为对象时,〈A〉与各物相含量和液相中各氧化物含量的关系Fig.3Weight percent of the phases formed and of the slag composition asa function of〈A〉when slag and aggregate were chosen as study objects

从图3中可以看出,当〈A〉=0.62时,熔渣与骨料系统中有CA6生成,随着〈A〉增大,CA6含量显著增大。在〈A〉=0.80时,系统中CA6含量达到最大,同时刚玉相开始出现,并有少量尖晶石出现。当〈A〉继续增大时,CA6含量减少,液相含量减少,刚玉含量增加。当〈A〉为0.62~0.80时,液相中A l2O3含量基本不变,CaO含量略有减少,SiO2含量显著增加。

从图4中可以看出,当〈A〉=0.60时,溶渣与基质系统中有尖晶石出现,随着〈A〉增大,尖晶石含量显著增加。当〈A〉=0.78时,有CA6生成,随着〈A〉增大,CA6含量逐渐增加,在〈A〉=0.92时达到最大,当〈A〉继续增大时,CA6含量显著减少。当〈A〉=0.78时,液相中SiO2含量开始显著增大。

结合图2、图3和图4可知,当熔渣与刚玉-尖晶石浇注料接触时,会分别与骨料和基质发生不同的局部反应。在骨料/渣界面,熔渣中CaO与刚玉骨料发生反应生成CA6,随着参与反应的熔渣量增加,CA6含量增加,最高达到79.44%,这表明在熔渣与刚玉骨料之间可能会存在一个CA6隔离层,使得刚玉向熔渣中溶解为间接溶解。在基质/渣界面,尖晶石、刚玉是基质未完全溶入渣的物相,而CA6是生成的物相,但其最高含量只有31.12%,难以在熔渣与基质之间形成隔离层,故基质向熔渣中的溶解可能为直接溶解。在液相中,当〈A〉超过0.6时,SiO2都有增加趋势,这也会导致液相黏度增大,从而减缓熔渣的渗透。

图4 以熔渣与基质为对象时,〈A〉与各物相含量和液相中各氧化物含量的关系Fig.4 Weight percent of the phases formed and of the slag com position as a function of〈A〉when slag and matrix were chosen as study objects

2.2 熔渣对刚玉-尖晶石浇注料侵蚀的分析

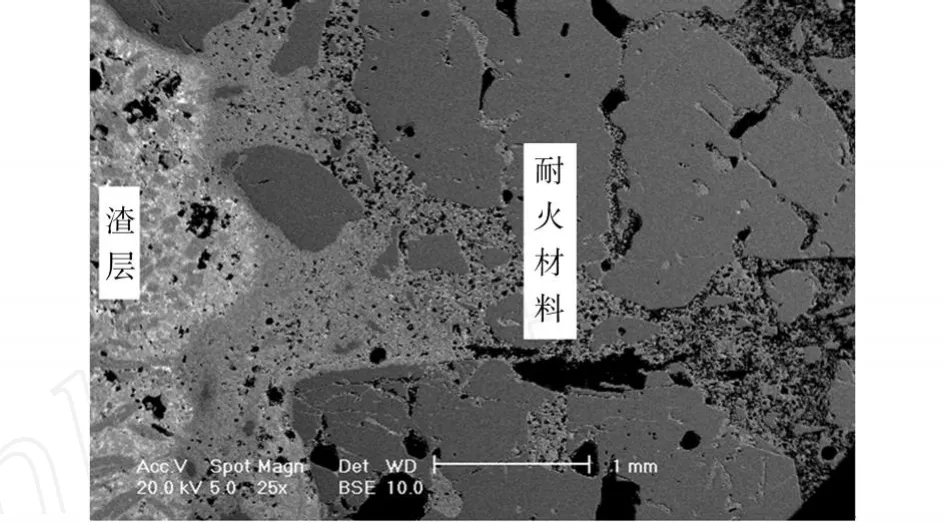

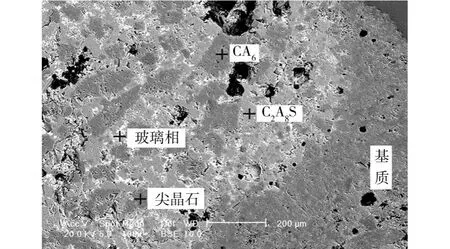

图5给出了熔渣/耐火材料界面的显微结构。图6和图7分别给出了熔渣/骨料界面、熔渣/基质界面的显微结构和物相组成。由图5~图7中可以看出,在刚玉骨料表面(见图6),存在一个非常明显的CA6隔离层,而在基质表面(见图7),未观察到有隔离层的存在,这与模拟结果一致。尽管熔渣分别与骨料和基质局部发生反应,会使渣层组成有差异(见图3和图4),但渣层在高温下是一个液相体系,能很快互相扩散,达到一个较均匀的状态,故在骨料与基质表面处的渣层中,存在相同的物相,包括玻璃相、尖晶石、CA6和大量的C2A8S(Ca2(A l,Fe)8SiO16),这与图2所示结果有所差异。这种差别来自于冷却方式的不同,热化学模型中采用的是理想平衡态,而试验时冷却是非平衡态。以整体耐火材料和渣为对象、当〈A〉为0.8时,液相中各氧化物的含量如表2所示。假设此液相在理想平衡态冷却至室温(25℃)时 ,析晶出来的物相为:59.87%的C2A8S, 25.18%的尖晶石,8.76%的CaSiO3,5.86%的刚玉和0.32%的M n7SiO12。而试验时并非平衡态,试样中只有部分晶体析出,其他仍以玻璃相存在,故在浇注料/渣界面出现了很多C2A8S。

图5 熔渣侵蚀后耐火材料/熔渣界面的显微结构Fig.5 M icrostructure of aggregate/slag in terface after the attack by slag

图6 熔渣侵蚀后骨料/熔渣界面的显微结构和物相组成Fig.6 M icrostructure and phase com position of aggregate/slag interface after the attack by slag

图7 熔渣侵蚀后基质/熔渣界面的显微结构和物相组成Fig.7 M icrostructure and phase composition of matrix/slag interface after the attack by slag

表2 试样液相中各氧化物的含量(wB/%)Table 2 Oxide contents of the liquid phase

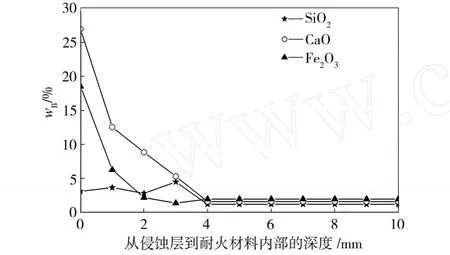

图8给出了浇注料表面从侵蚀层到内部SiO2、CaO和 Fe2O3的含量分布。SiO2、CaO和Fe2O3主要来自熔渣。从图8中可以看出,CaO和Fe2O3的含量逐渐减少,而SiO2的含量则是先增加后减少。与图2(b)中渣成分的变化对比,试验结果与〈A〉为0.66~0.84时模拟的SiO2、CaO和Fe2O3含量的变化趋势吻合。

图8 从侵蚀层到内部SiO2、CaO和Fe2O3的含量分布Fig.8 Content distributions of SiO2,CaO and Fe2O3from corrosion layer to inside

3 结语

(2)熔渣与骨料和基质分别发生局部反应,在刚玉骨料表面,A l2O3与熔渣中的CaO形成CA6隔离层,使骨料向熔渣中溶解成为间接溶解;而在基质与渣界面无隔离层形成,使基质向渣中溶解成为直接溶解。

[1] 鄢文,李楠.熔渣对铝-镁系耐火材料侵蚀研究的进展[J].材料导报,2008,5(专辑X):412-414,417.

[2] 鄢文,李楠,韩兵强.镁砂含量对轻骨料刚玉-尖晶石浇注料性能的影响[J].耐火材料,2010,44(2): 104-107.

[3] Yung-Chao Ko.Role of spinel composition in the slag resistance of A l2O3-spinel and A l2O3-M gO castables[J].Ceramics International,2002,28: 805-810.

[4] Nandi P,Garg A,Singh R K,et al.Influenceof silica and magnesia on in situ spinel fo rmation in alumina-magnesia castable[J].British Ceramic Transactions,2004,103(3):134-138.

[5] Zhang S,Lee W E.Use of phase diagram s in studiesof refractories corrosion[J].International Materials Review s,2000,45(2):41-58.

[6] Yan Wen,Li Nan,Han Bingqiang.An investigation on slag resistance of castable refractories containing po rous spinel aggregates[J].InterCeram:Refracto ries Manual,2009,25-28.

[7] Yan Wen,Li Nan,Han Bingqiang.Influence of microsilica content on the slag resistance of castables containing porous corundum-spinel aggregates[J]. International Journal of App lied Ceramic Technology,2008,5(6):633-640.

[8] Berjonneau J,Prigent P,Poirier J.The development of a thermodynamic model for A l2O3-MgO refractory castable co rrosion by secondary metallurgy steel ladle slags[J].Ceramics International,2009, 35:623-635.

[9] Sarpoolaky H,Zhang S,Lee W.Corrosion of high alumina and near stoichiometric spinels in iron-containing silicate slags[J].Journal of European Ceramic Society,2003(23):293-300.

Thermochem ical model for corundum spinel castable corrosion by molten slag

Yan W en,L i N an,Fang Xuanm ing,L iu Guangping,L i Yuanyuan

(The State Key Laborato ry Breeding Base of Refractories and Ceramics,Wuhan University of Science and Technology,Wuhan 430081,China)

A thermochem ical model w as developed fo r the co rrosion of co rundum spinel castable by molten slag at 1 600℃through FactSage software,and was verified through static crucible test, SEM and EDS.The phase compositions at the slag/refracto ry interface can be calculated through this thermochemicalmodel,and the formation of interlayer can be induced further.The liquid compositions can be sim ulated by the model,and the phases in slag layer can be determined.The sim ulations results from themodel are accordantw ith the experiment results.Themolten slag conducts local reactionsw ith aggregate and matrix respectively.A t the corundum aggregate surface,a CA6interlayer is formed f rom the reaction between CaO in molten slag and aggregate,resulting an indirect dissolution of aggregate into slag.But at the slag/matrix interface,no layer is fo rmed,w hich p roduces a direct dissolution of matrix into slag.

co rundum-spinel castable;molten slag;co rrosion;thermochem ical model

TQ175.1+4

A

1674-3644(2010)05-0543-05

[责任编辑 郑淑芳]

2010-05-24

鄢 文(1981-),男,武汉科技大学讲师,博士.E-mail:yanwenref@yahoo.com.cn

作者介绍:鄢 文,男,1981年出生。2002年6月毕业于武汉科技大学材料成型与控制专业,2005年6月获武汉科技大学材料学硕士学位,2008年6月获武汉科技大学材料学博士学位。博士论文被评为“湖北省优秀博士学位论文”。现在武汉科技大学材料与冶金学院从事耐火材料与高温陶瓷的相关教学与科研工作。在国内外学术期刊、学术会议上发表文章12篇,其中被SCI检索5篇,EI检索2篇。申请发明专利7项,授权3项。主持横向课题1项并参与横向课题5项。现在的主要研究方向为冶炼新技术用耐火材料、多孔陶瓷技术、耐火材料侵蚀机理。