汉钢烧结生石灰粉质量管控实践

2022-01-24王国龙王建鹏王轶韬李文雅阴瑞强何宝全

王国龙,王建鹏,王轶韬,李文雅,阴瑞强,何宝全

(陕钢集团汉中钢铁有限责任公司,陕西 勉县 724200)

生石灰是石灰石经过高温煅烧而成的,化学反应方程式:CaCO3=CaO+CO2。在实际生产中石灰石煅烧温度通常在1 000~1 100℃,由于石灰石原料粒度不均匀和煅烧温度分布不均匀等原因,石灰石会有生烧和过烧现象,生石灰粉质量也会有不同程度的差异。

随着钢铁行业的发展和产品质量的不断提升,烧结所用熔剂质量要求也越来越高;陕钢集团汉中钢铁有限责任公司(全文简称汉钢)2台265 m2烧结机每天消耗生石灰粉量1 200 t左右,生石灰粉单耗85 kg/t,主要来源三立竖窑煅烧石灰石,生产生石灰粉,依靠管道气力输送至配料室,三套管线输灰能力为50~55 t/h,烧结配料室生石灰粉配比在5.5%左右,用量大,其质量对汉钢烧结生产有着重要影响。

1 汉钢生石灰质量管控和灼减控制模型

灼减指生石灰加热到1 000℃,完全灼烧后失去的质量占生石灰总质量的百分数,生石灰灼减高则生烧率高;生石灰的过烧指石灰石煅烧过程中由于局部温度过高,与硅酸盐相互熔融生成的硬块和消化时间很慢的石灰,短时间内不能被水消化。

受地域限制和运输等困难,汉钢公司石灰石原料采购品种多,石源质量得不到长期稳定的保障,在后续实际生产过程中,根据不同石源质量进行分类堆放和煅烧,制定石灰石煅烧成分预算模型,提前预判生石灰质量。

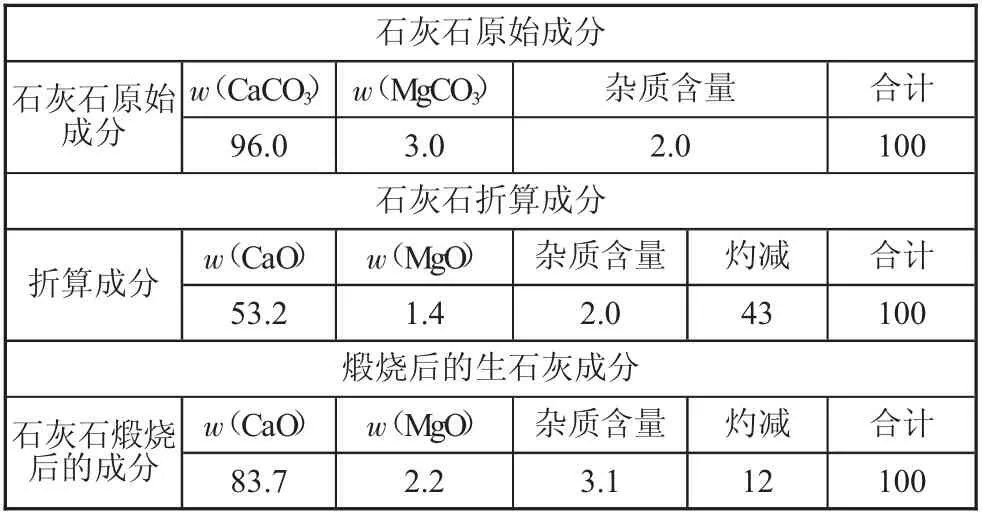

石灰石煅烧后的产物,重要的指标灼减,汉钢根据灼减及石灰石CaO含量可以预判生石灰粉的CaO含量(见表1)。

表1 汉钢公司石灰石煅烧成分预算模型 %

根据不同石源质量和煅烧成分预算,分系统给烧结配料室输灰,并分仓搭配使用,生石灰粉w(CaO)在75%~80%之间时,单仓1.5%小配比使用;生石灰粉w(CaO)在80%以上,使用配比≥3.0%,减弱部分生石灰粉质量波动集中影响烧结过程控制和烧结矿质量稳定。

2 生石灰粉消化反应和CaO含量质量研究

汉钢烧结厂自2020年开始,制定生石灰粉消化检测标准,每天对各班生石灰粉消化检测两次,根据当班消化检测结果对当班质量控制进行预判预调,后根据生石灰粉CaO含量化验结果和对应生产过程再进行定量准确调整。经过对796组烧结生石灰粉样CaO含量及生石灰消化检化验数据研究,生石灰粉含钙量在62%~88%之间时生石灰消化时间在49~109 s之间,消化时间与含钙量整体呈现负相关关系,再根据消化时间对应生产条件和过程参数变化反推预判生石灰粉的质量。

生石灰粉w(CaO)在61.66%~87.74%对应消化时间49~109 s及散点见下页图1。

图1 生石灰粉w(CaO)在61.66%~87.74%对应消化时间49~109 s及散点图

生灰消化时间:y=-0.414 6x(生灰w(CaO))+111.01(常数),经检化验数据统计和散点图分析,生灰CaO含量与生灰消化时间总体呈现负相关关系:生灰CaO含量越高,消化时间越短。生石灰w(CaO)在75%~80%之间对应消化时间70~101 s及散点见图2。

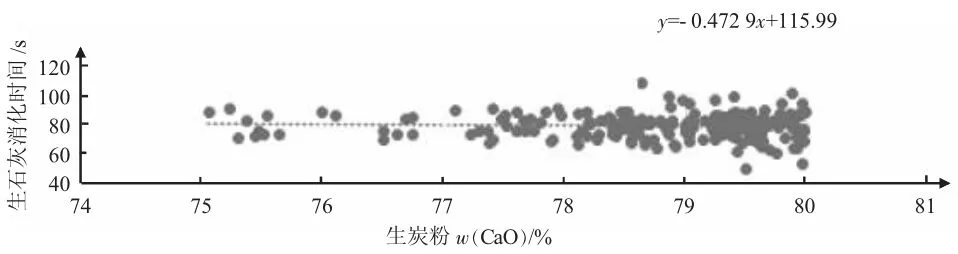

图2 生石灰w(CaO)在75%~80%之间对应消化时间70~101 s及散点图

当生石灰w(CaO)在75%~80%之间时,生石灰消化时间y与生灰w(CaO)呈现负相关关系,生石灰w(CaO)越高,消化时间越短:y=-0.472 9x+115.99(常数),因生石灰粉w(CaO)在80%以下,w(CaO)差异性对应消化时间差异明显。

生石灰w(CaO)在80%~82%之间对应消化时间65~85 s及散点见图3。

图3 生石灰w(CaO)在80%~82%之间对应消化时间65~85 s及散点图

当生石灰w(CaO)在80%~82%之间时,生石灰消化时间y与生灰w(CaO)呈现较弱负相关关系,消化时间:y=-0.405 4x+110.38(常数),因生石灰粉w(CaO)差异性小,对应消化时间差异较弱,线性趋于平缓。

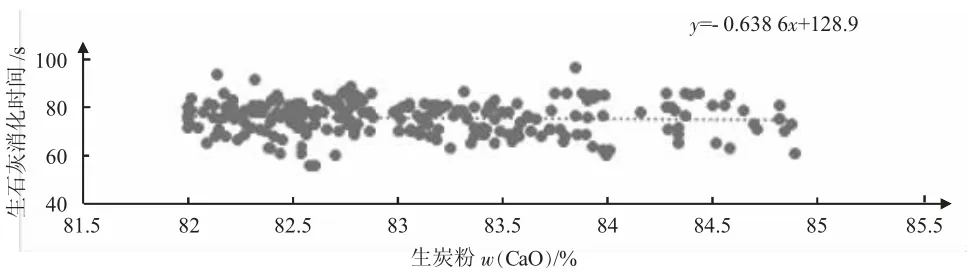

生石灰w(CaO)在82%~85%之间对应消化时间60~79 s及散点见图4。

图4 生石灰w(CaO)在82%~85%之间对应消化时间60~79 s及散点图

当生石灰粉w(CaO)在80%~82%之间时,生石灰消化时间y与生灰w(CaO)呈现较明显负相关关系,消化时间:y=-0.638 6x+128.9(常数),随着生石灰粉的w(CaO)提升,生石灰粉消化反应速度明显提升。

生石灰w(CaO)在85%以上对应消化时间55~75 s及散点见图5。

图5 生石灰w(CaO)在85%以上对应消化时间55~75 s及散点图

当生石灰粉w(CaO)在85%以上时,生灰w(CaO)与生灰消化时间s呈现明显的正相关关系:生石灰粉w(CaO)越高,消化时间越长,y=0.1635x+58.97(常数)。

因石灰石煅烧过程中由于局部温度过高,与硅酸盐相互熔融生成的硬块和消化时间很慢的石灰,短时间内不能被水消化,生石灰粉的反应速度就会降低。

经过796组生石灰粉消化检测和对应w(CaO)检测:当生石灰粉的消化时间在80 s以上时,生石灰粉的质量明显下降,对应w(CaO)在80%以下;当生石灰粉的消化时间在70~85s之间时,对应w(CaO)在80%~82%之间;当生石灰粉的消化时间在60~75 s之间时,生石灰粉对应w(CaO)在83%~85%之间。

汉钢通过烧结生石灰粉质量预判,更好地服务烧结矿质量管控,烧结矿质量得到了明显提升(见表1):烧结矿R±0.05稳定率提升8.2%,R±0.1稳定率提升2.61%。

表1 烧结矿质量(2019年和2020年)对比 %

3 结论

通过本文研究,结合汉钢公司生产实践和特点得出:

1)生石灰的w(CaO)在82%~85%之间,生石灰粉的消化反应和质量以及对应烧结过程及烧结矿质量能够达到最优化。

2)当生石灰粉w(CaO)在85%以下时,生石灰粉消化反应与w(CaO)呈现负相关关系,当生石灰粉w(CaO)在85%以上时,因部分石灰石过烧,少部分颗粒状生石灰粉遇水反应变慢,但在烧结过程燃烧层中经过1 200℃的高温后,其不影响烧结过程和烧结矿质量稳定。

3)当生石灰粉消化时间在85 s以上时,生石灰粉的w(CaO)会有明显的降低或波动,且对应烧结过程变化明显。