缩短抽油机井调平衡时间

2010-09-01中原油田分公司采油四厂设备管理QC小组

中原油田分公司采油四厂 设备管理QC小组

(河南 濮阳 457176)

缩短抽油机井调平衡时间

中原油田分公司采油四厂 设备管理QC小组

(河南 濮阳 457176)

小组概况

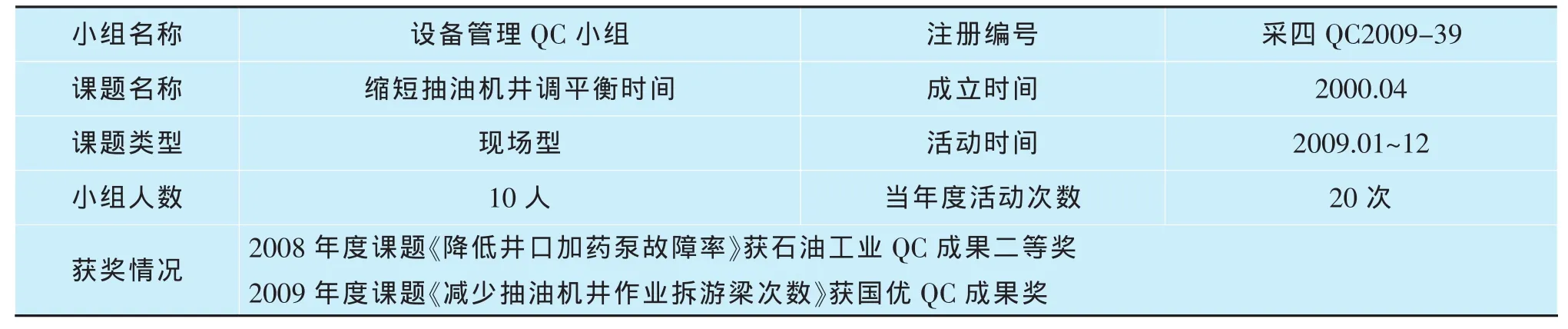

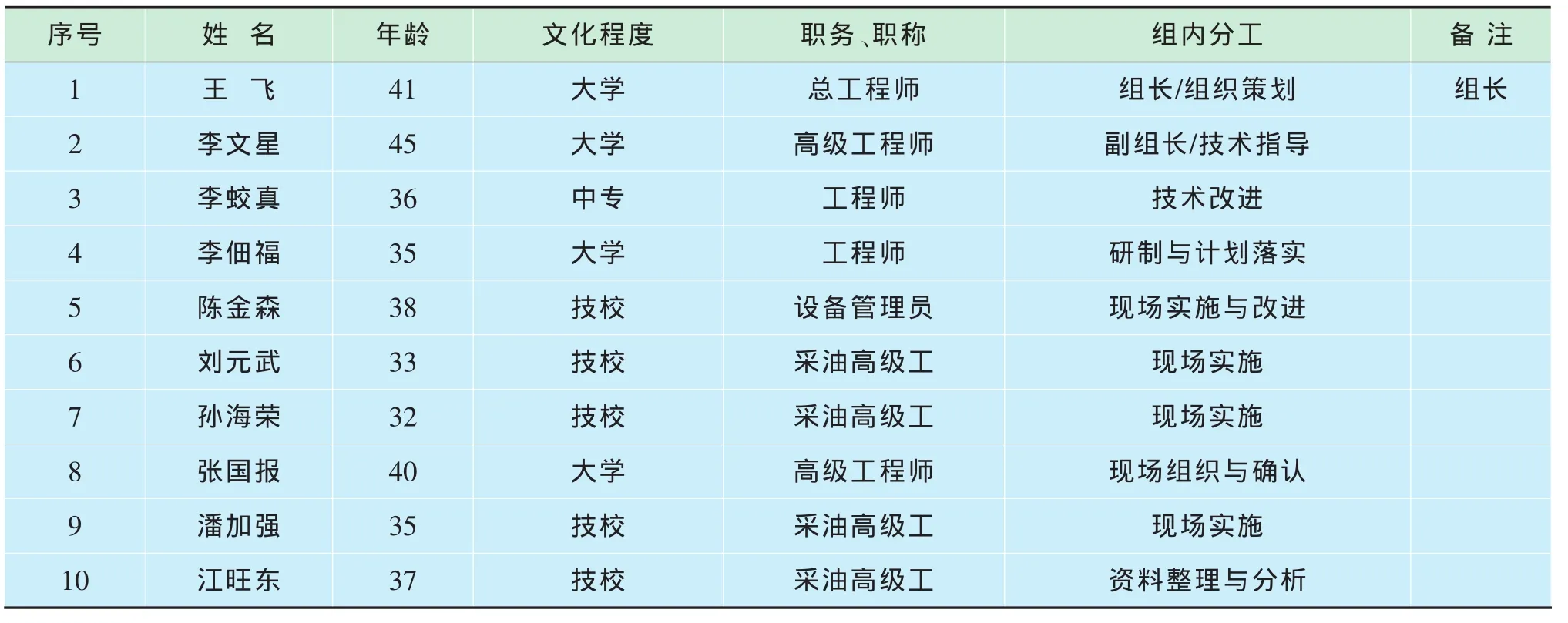

表1、表2分别为小组概况和小组成员表。

选题理由

抽油机运转过程中,以支架上的中轴承为支点,游梁前端的驴头、光杆及井筒载荷应与游梁后端的横梁、连杆、曲柄、平衡块载荷基本平衡,如果严重失衡,会造成抽油机井地面效率低下,设备故障增多。平衡度以一个冲次内光杆下行时电动机最大电流与上行时电动机最大电流的百分比来表示。在抽油机“五率”(平衡、对中、紧固、润滑、水平)管理中,平衡度是纳入中国石油化工股份有限公司、中原油田分公司“五项劳动竞赛考核标准”的唯一一项指标。

SY/T 6275-2007《油田生产系统节能监测规范》规定,游梁式抽油机运行中,平衡度应保持在80%~110%之间。超出范围,应调整平衡块在曲柄上的位置以满足规范要求。

我厂有500口油井,其中480口采用CYJY14-4.8-73HF型抽油机抽汲生产,每年调平衡约400井次,每井次约需75min,工作量大、劳动强度高、安全性差、耗时长。2008年7~12月,因为调平衡停井时间长,造成1次盐卡,1次砂卡,导致2口井作业上修,影响原油产量31t,增加作业费用239 000元,给生产管理带来很大损失。为此,我们选择《缩短抽油机井调平衡时间》做为活动课题。

表1 小组概况

表2 小组成员情况

现状调查

1 抽油机曲柄平衡块结构调查

曲柄上、下平面有纵向贯通的T形槽,平面外沿有1.8m长的齿条,平衡块通过前、后螺栓固定在T形槽内,中间有1条保险锁块螺栓,将其锁死在齿条上防止滑脱。

2 调平衡相关标准

油田企业标准Q/SH1025 0501-2007《游梁式抽油机调(曲柄)平衡操作规程》规定,抽油机调平衡时应将曲柄停在水平位置,按以下工序进行(图1),操作时应有2人以上。但标准中对调平衡所用时间没有做出规定。

3 调平衡耗时测试

2009年1月10日~20日,小组成员到现场对抽油机井调平衡耗时情况进行了跟踪测试,调平衡平均耗时75min,最长耗时87min,最短耗时61min。

对抽油机调平衡各工序平均耗时进行了统计,从统计情况可以看出,“移动平衡块到预定位置耗时长”是主要问题。

目标设定

小组了解到油田其他采油厂调平衡耗时情况,均在70~90min之间,我厂调平衡耗时处于油田平均水平。现场调查过程中我厂调平衡最短耗时为61min/次,小组以此为依据,确定目标值为60min/次。

原因分析

针对“移动平衡块到预定位置耗时长”这个主要问题,小组成员进行了原因分析,绘制了关联图(图2)。

确定主要原因

为确定主要原因,小组针对分析出的四个末端因素逐一进行了验证。

1 验证1:平衡块重量大

抽油机平衡块重量为1 600kg,重量G约为16 000N,查《机械设计手册》得知摩擦系数f为0.4,平衡块与曲柄之间的摩擦力F1为:

平衡块与曲柄间用2个螺栓固定(z),连接可靠性系数Kn为1.3,两者间摩擦面数量m为1,其连接预紧力F应达到:

平衡块与曲柄间的固定螺栓直径d为0.036m,扭紧力矩系数K为0.28,连接预紧力F应达到26 000N,螺栓扭紧力矩T必须达到:

从以上计算可以看出,平衡块重量与摩擦力、连接预紧力、螺栓扭紧力矩成正比。平衡块重量越大,摩擦力、连接预紧力与螺栓扭紧力矩越大,撬动平衡块和拆、装螺栓越困难,耗时越长,但平衡块重量是根据油井井筒负荷确定的,小组不可控。确定为非要因。

2 验证2:安全带无法高挂低用

移动平衡块时,操作者只能站在减速箱平台、减速箱与曲柄上平面或骑跨在支架拉筋上进行操作,距离地面在4m左右(作业面距离地面超过2m属于高空作业),根据安全规定,操作者必须系安全带,高挂低用。但作业面上方只有横梁和连杆,横梁高于曲柄3.8m,超过了安全带不得大于3m的极限长度,不适于挂安全带,连杆为直径101mm的垂直光滑圆管,无法挂安全带。实际操作中,工人只能将安全带挂到曲柄销子处(连杆与曲柄连接处),做不到高挂低用,得不到有效保护,由于存在安全顾虑,势必会影响工作速度。确定为要因。

3 验证3:没有合适的站立位置

小组成员在72-497井现场观测了调平衡过程。调平衡需要3人配合操作,拆、装螺栓时,1人站在18cm宽的曲柄上调整扳手角度,需数次弯腰或蹲下,动作迟缓;1人站在减速箱平台上,一脚蹬跨在曲柄上,手持榔头锤击扳手,所站位置距离平衡块前固定螺栓1m,高1.4m,不便发力;1人在地面指挥协调,进行安全监护。小组测试装、卸6条螺栓共耗时45min。

为了进一步验证,小组又到抽油机安装队,把减速箱放到场地上,固定螺栓距地面高1m,站位不受限制,拆、装螺栓过程只需1人操作,耗时仅9min。对比测试结果,确定为要因。

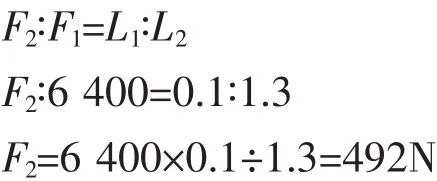

4 验证4:撬杠阻力臂短

小组成员在现场观察到,移动平衡块时,1人用撬杠顶端做支点向前发力,推撬平衡块,1人推动平衡块辅助发力,以减小摩擦阻力。撬杠属于省力杠杆,阻力臂越短,越省力,但撬动距离越短。平衡块摩擦阻力F1为6 400N,阻力臂长L1为0.1m,动力臂L2为1.3m,需要施加的推力F2为:

根据 F=mg换算,m=492N÷9.8N/kg=50kg

撬平衡块时,站在宽18cm,距离地面4m高的曲柄上面,朝前推出50kg的力,是要相当费力和小心的。每撬动一次,平衡块沿着曲柄齿条移动一个齿的距离,耗时近1min。要将平衡块调整到合适位置,需要多次撬动。小组观察72-497井调整2个平衡块,各移动15个齿,耗时32min。因此,确定为要因。

制定对策

表3为对策表。

表3 对策表

实施对策

1 实施1:设计制作调平衡操作台

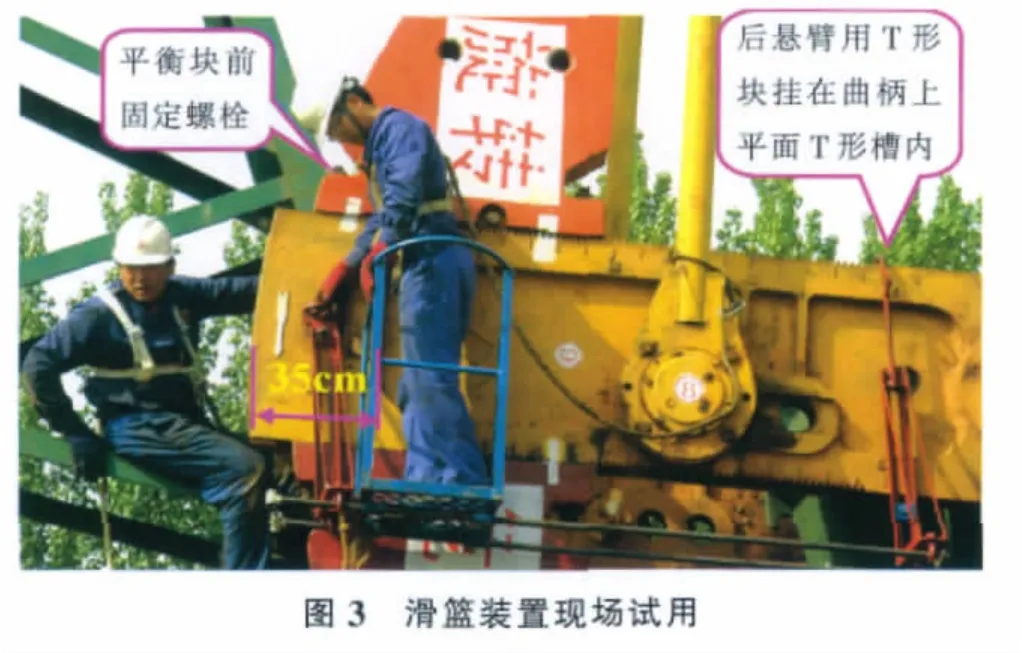

为了使工人调平衡时方便站立,小组设计制作了一个滑篮装置,装置主要由前悬臂、后悬臂、滑篮与两根滑杆组成。

2009年4月10日,小组带着滑篮装置到低产间开井文82-3井现场试用,将前悬臂用螺栓固定在曲柄前端的工艺孔中,后悬臂T形块嵌入曲柄上平面T形槽内,两根滑杆与前、后悬臂下的吊环连接固定。地面协调人员拉动滑篮下的绳子,滑篮可沿滑杆滑动。

试验过程中发现滑篮只能到达前悬臂处,距离曲柄前端还有35cm,拆、装平衡块前固定螺栓时仍然需要1人骑跨在支架拉筋上配合操作(图3)。而且需要地面配合人员牵引绳索移动滑篮,操作起来不能尽随人意。

(1)改进1:将滑篮装置改成平台结构

小组讨论将滑篮改为带前护栏的踏板与两根栏杆组成,后悬臂改制成矩形结构,兼做后护栏。前、后悬臂与曲柄连接方法不变,使用时将踏板搭在前、后悬臂间,栏杆插接在前护栏与后悬臂上。

2009年4月15日,小组带着平台装置再次到文82-3井进行了试用,踏板超出前悬臂40cm,踏板到平衡块固定螺栓的高度为1m,便于操作者用力,1人即可完成平衡块前、后固定螺栓和安全锁块螺栓的拆、装工作,装置初见成效。

(2)改进2:进一步优化完善平台结构

一是将栏杆的一端由“┓”形改成“┫”形,搭建平台时,地面人员可用栏杆做为传递工具,将悬臂、踏板等物举高,便于抽油机上搭建平台人员够取。将栏杆数量由2根增加为4根,间距从0.5m缩至0.25m,使用更安全。二是将前悬臂固定螺帽做成摇把型,省去了扳手操作,徒手即可快速完成平台的搭建。三是将平台所有活动插接部位刷上醒目的红漆,提醒工人安装使用时确认安全牢固,并在护栏上部并排加装直径33 mm圆管段,便于插放榔头等工具。四是在踏板下平面四角分别焊接定位桩,防止踏板在前、后悬臂间左右窜动;在后悬壁上焊一定位插销,控制踏板上下起伏;在前悬臂上焊一摇把形定位螺栓,控制踏板前后窜动。

进一步优化后,将平台装置各零件组装(图4)。

2009年4月29日,文123-9井抽油机调平衡,小组将优化后的平台装置进行了试用(图5),工人在平台装置上装、卸平衡块固定螺栓时,站位便于操作、安全可靠,对策目标实现。

2 实施2:设计制作连杆卡子

针对抽油机调平衡时安全带无法高挂低用,小组设计制作了连杆卡子(图6),卡子螺栓为摇把型,可快速装卸。

使用时,将卡子固定在连杆合适高度,把安全带挂钩挂在卡子固定螺栓上,安全带高挂低用(图7)。

我们对卡子的安全性进行了分析验证:

卡子螺栓材质为45号钢,查《机械设计手册》得知,强度极限[σ]为600MPa,危险截面在螺栓正中位置,距离卡子耳板的长度L为15mm,螺栓直径d为12mm,截面为圆形,其抗弯截面模量W为0.098 2d3,螺栓可承受纯弯曲应力P为(即人坠落时的重量 N):

根据 G=mg换算,m=6787N÷9.8N/kg=693kg

由计算可知,螺栓能承受的最大坠落质量为693kg,约等于正常人体重70kg的10倍 (安全系数),远大于《机械设计手册》中要求的3倍安全系数,在卡子上挂安全带是安全的。实现了安全带高挂低用,对策目标实现。

3 实施3:研制齿轮装置

根据可旋转式杠杆“轮轴”原理,小组决定设计一个与曲柄齿条配套的齿轮装置,代替简单杠杆“撬杠”移动平衡块,齿轮半径为阻力臂,施力点到齿轮轴心的长度为动力臂。

小组设计制作了与曲柄齿条配套的齿轮装置,装置由齿轮、加力杆两部分组成(图8)。齿轮有三个台阶,第一个台阶与平衡块的保险锁块螺栓孔连接;中间部分为10个直齿,齿轮半径50mm,与曲柄的齿条咬合;最外面一个台阶径向打有Φ 27mm的圆孔,与加力杆配合。加力杆为直径25.4mm的“┫”形圆杆,长1 300mm(轴半径),与50mm齿轮半径形成了1∶26的杆杠机构。

使用齿轮装置时,下压加力杆(图9)克服平衡块摩擦阻力6 400N,下压的力F为:

根据 F=mg换算,m=246N÷9.8N/kg=25kg

只要在加力杆上施加246N(相当于25kg)向下的压力(可借助操作者自身的体重,比使用撬杠朝前推更容易),齿轮沿曲柄的齿条滚动,即可带动平衡块连续移动,移动平衡块15个齿的距离只需1kg时间,对策目标实现。

调平衡操作平台、连杆卡子、齿轮装置研制成功后,试用了10井次,效果很好。小组将成果向装备科和主管厂领导做了汇报,得到了肯定。2009年5月27日,在文123-2井组织召开了现场推广会,调平衡全过程耗时仅35kg,其中搭建、拆卸平台耗时10kg,2人即可轻松完成。确定该成果在全厂推广应用。

效果检查

1 目标检查

2009年12月12日,小组到各个油藏经营管理区进行了回访,各单位应用该成果调抽油机平衡225井次,应用效果稳定,反映很好。随后,我们又对各单位现场调平衡耗时情况进行了跟踪测试,并对抽油机调平衡各工序平均耗时进行了统计。从调查可以看出,小组活动后,“移动平衡块到预定位置”耗时长的问题得到明显改善,抽油机调平衡时间由75kg/次降到了34kg/次,小组活动目标实现。

2 经济效益

(1)活动中,制作操作平台、连杆卡子、齿轮装置各6套,分别支出5 400元、300元、900元,合计6 600元,使用寿命按5年计算,使用7个月实际折旧6 600÷5÷12×7=770(元)。

(2)对策实施后,2009 年 6~12 月与 2008 年 6~12月相比,抽油机调平衡减少1人操作,人力成本支出节约42 184元。

(3)我厂单井平均日产4t/d,该成果应用235井次,单井减少停井时间41kg,每天1 440kg,原油价格按 4 000 元/t计算,增油创效 4 000×4×235×41÷1 440=107 056(元)。

(4)对策实施后,与上年同期相比,减少井卡上修2次,减少作业费用239 000元,减少原油损失31t,创效 4 000×31=124 000(元)

合计创效:124 000+239 000+107 056+42 184-770=511 470(元)。

3 社会效益

通过本次活动,削减了抽油机调平衡操作风险,降低了工人劳动强度,提高了工作效率和抽油机现场管理水平,促进了机采系统效率提高。2009年5月31日,《中原石油报》刊登了小组活动成功的好消息;2010年3月7日,在集团公司设备大检查中,该成果得到了集团公司领导、江汉、南阳等兄弟油田专家的肯定,并被编入了中原油田装备管理经验交流材料,进一步推广应用。

制定巩固措施

(1)整理技术图纸和资料,装订成册,编号为PH2009-12,留装备科存档保管,便于日后工作中使用。

(2)制定详细的《抽油机调平衡装置使用规定》,由装备科组织各油藏经营管理区维修人员学习操作方法,在生产现场贯彻执行。

(3)将该成果命名为“抽油机调平衡安全防护装置”,申请了国家实用新型专利,目前正在审批中。

总结和下一步打算

本次活动缩短了抽油机调平衡时间,创造了较好的经济效益和社会效益,受到了厂领导的表扬,得到了基层单位干部职工的一致好评,增强了小组集体荣誉感和凝聚力,提高了小组成员专业技能和解决问题能力,下一步我们打算把《提高电动机安装一次成功率》作为活动课题。

��箫铃

2010-07-08