提高BE550钻机前连接座焊接一次合格率

2010-09-01中国石化江汉石油管理局第四机械厂铆焊分厂小件QC小组

中国石化江汉石油管理局第四机械厂 铆焊分厂小件QC小组

(湖北 荆州 434024)

提高BE550钻机前连接座焊接一次合格率

中国石化江汉石油管理局第四机械厂 铆焊分厂小件QC小组

(湖北 荆州 434024)

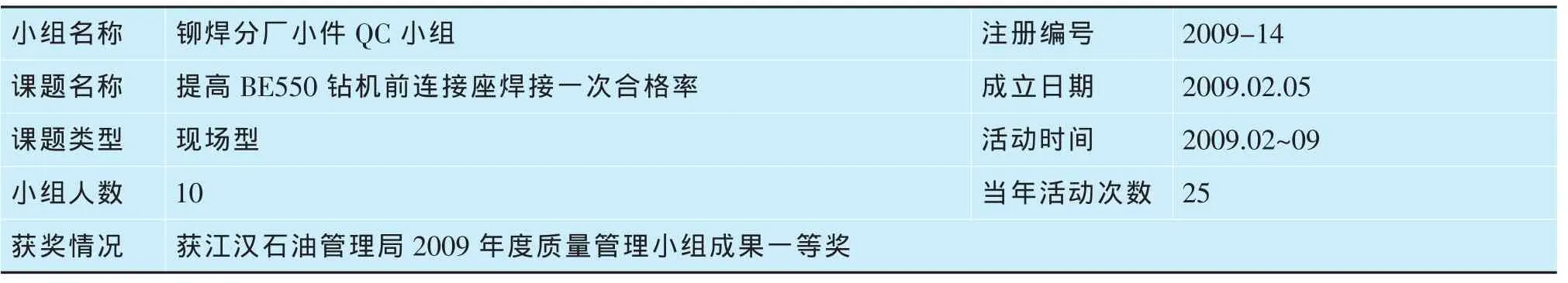

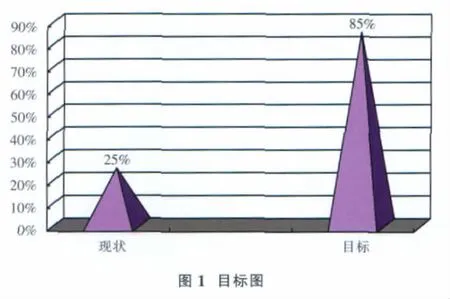

小组概况

表1和表2为小组概况和小组成员表。

选题理由

美国BE550项目是我厂首次拿到出口美国钻机的最大订单。美国BE550用户代表NABORS及他们委托的第三方监造DNV专家一行数十人驻厂全程监造。

第一,在我厂已经开始进行第1批BE550井架和底座配套试验期间,用户突然提出增加前连接座配件,技术协议要求:前连接座母材必须采用美国A514钢板,对强度提出了很高的要求。A514是一种调质钢,焊后容易产生裂纹。

第二,产品质量要求高,每项工艺要求都必须达到美国国家标准AWS D1.1/D1.1M-2008。

第三,由于突击排产,导致生产工期紧张,加之此材料又是我们第一次使用,现场生产的产品因焊缝裂纹频繁返工,合格率仅为25%。

根据以上原因,小组讨论确定将 “提高BE550钻机前连接座焊接一次合格率”作为本次小组活动课题。

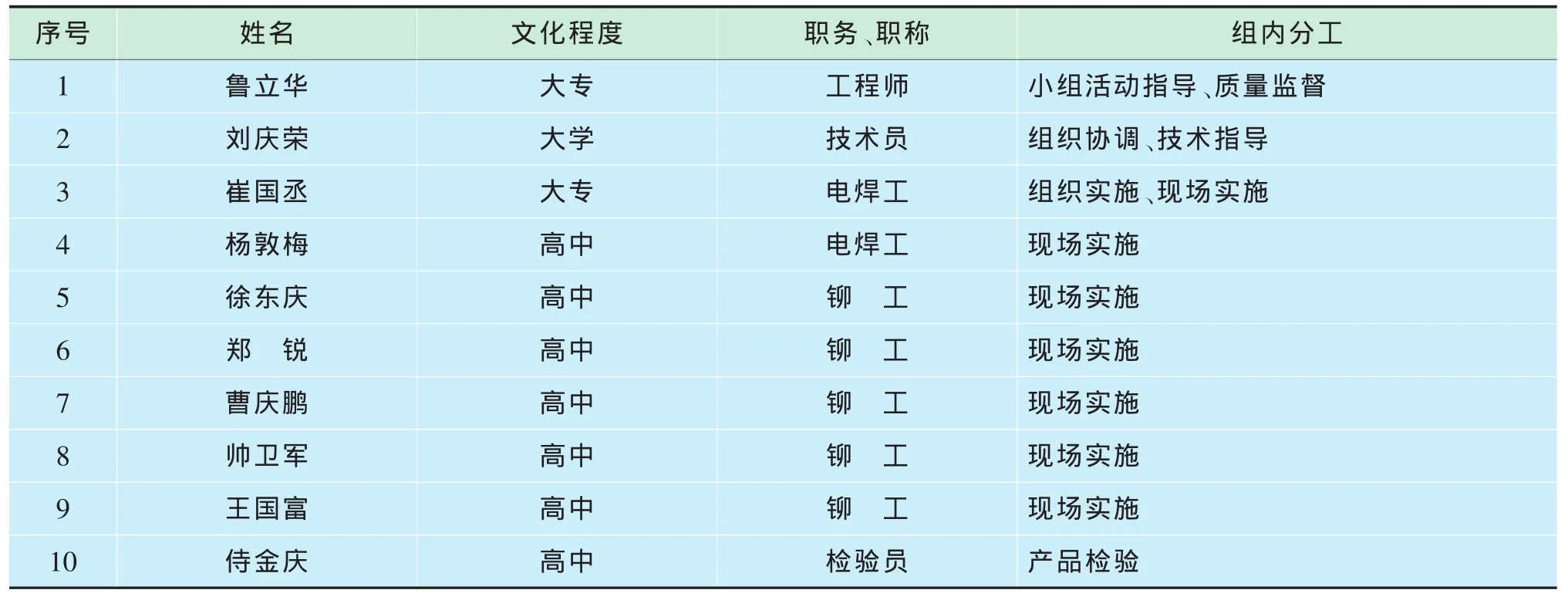

现状调查

小组成员对2009年1月份生产的4件前连接座返工情况进行讨论分析,并逐一对每一个前连接座返工频次及不合格原因进行了统计,发现有的1件产品因焊缝裂纹最高返工次数达到8次,如表3所示,获知本批前连接座不合格返工原因就是焊接裂纹。

表1 小组概况

表2 小组成员情况

表3 2009年1月前连接座焊接情况统计表

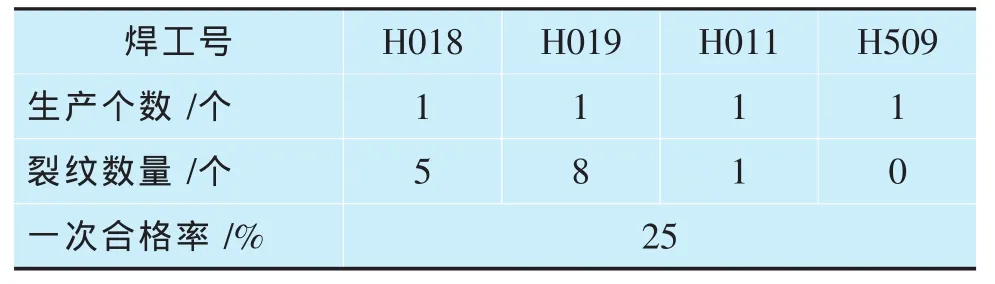

目标设定

由于2009年1月份生产了4件前连接座,有3件产品因焊接裂纹导致频繁返工,针对焊接裂纹问题,我们立即召集小组成员会议,集思广益,确定目标,尽快及时解决产品返工问题。通过分析讨论,大家认为A514材料虽然我们以前从未焊接过,但此材料相当于国内HG70高强钢,故此我们查阅、比对、分析了出口印度ZJ30钻机车架的主纵梁HG70材料焊接资料,发现产品焊接一次合格率达到了88%以上(见表 4)。

但是此次BE550前连接座的焊接比ZJ30钻机车架主纵梁复杂,板厚也不同,前连接座的焊接还需要控制焊前和层间温度,故焊接难度相对较大。综合以上因素和以往焊接经验,小组讨论决定把此次活动的目标值定为:焊接一次合格率为85%(见图1)。

表4 印度ZJ30车架主纵梁HG70材料焊接情况统计表

分析原因

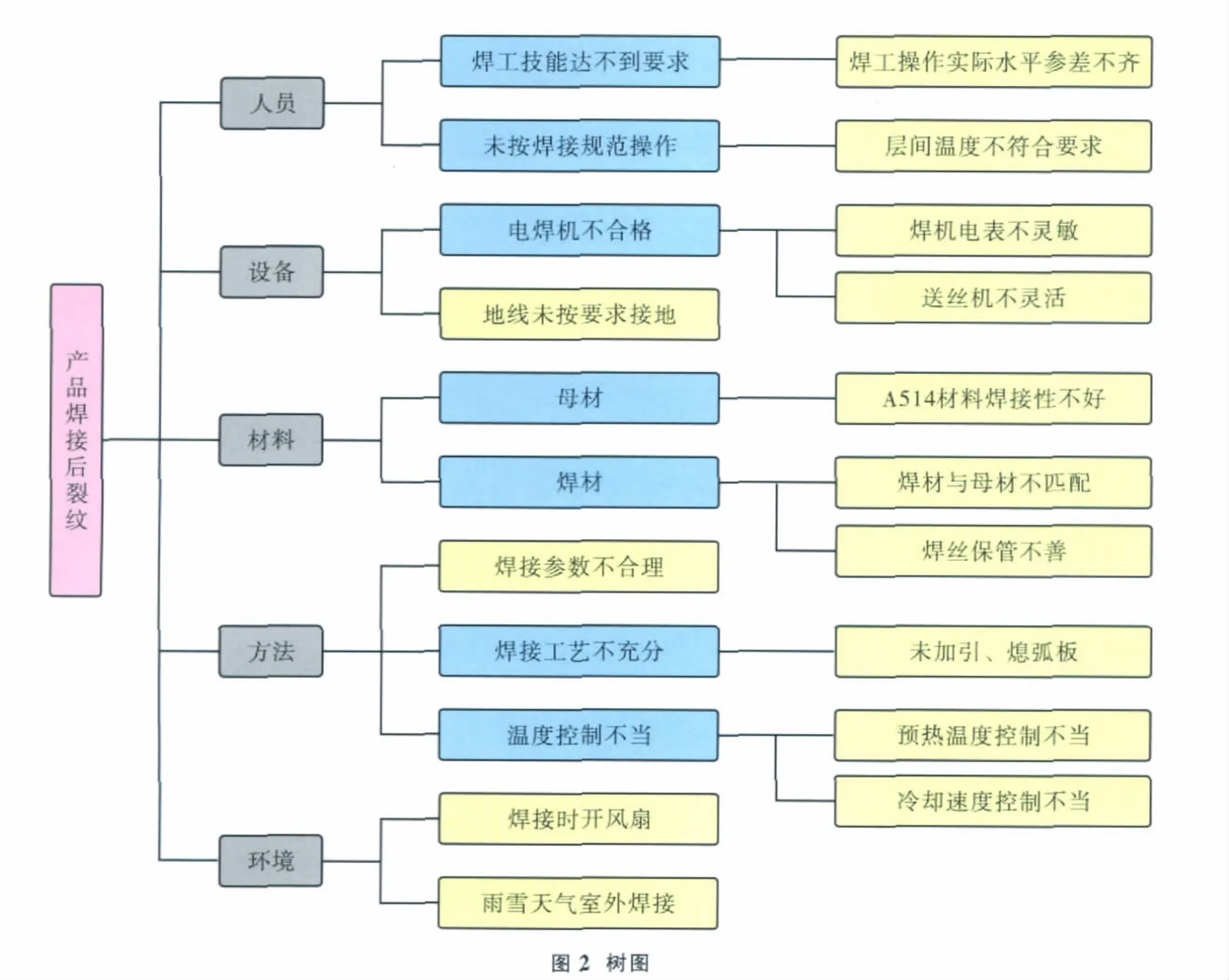

确定目标后,小组人员针对产生焊接裂纹的原因,从人、机、料、法、环五个环节进行分析,共找到14条末端因素,并做出树图(见图2)。

确定要因

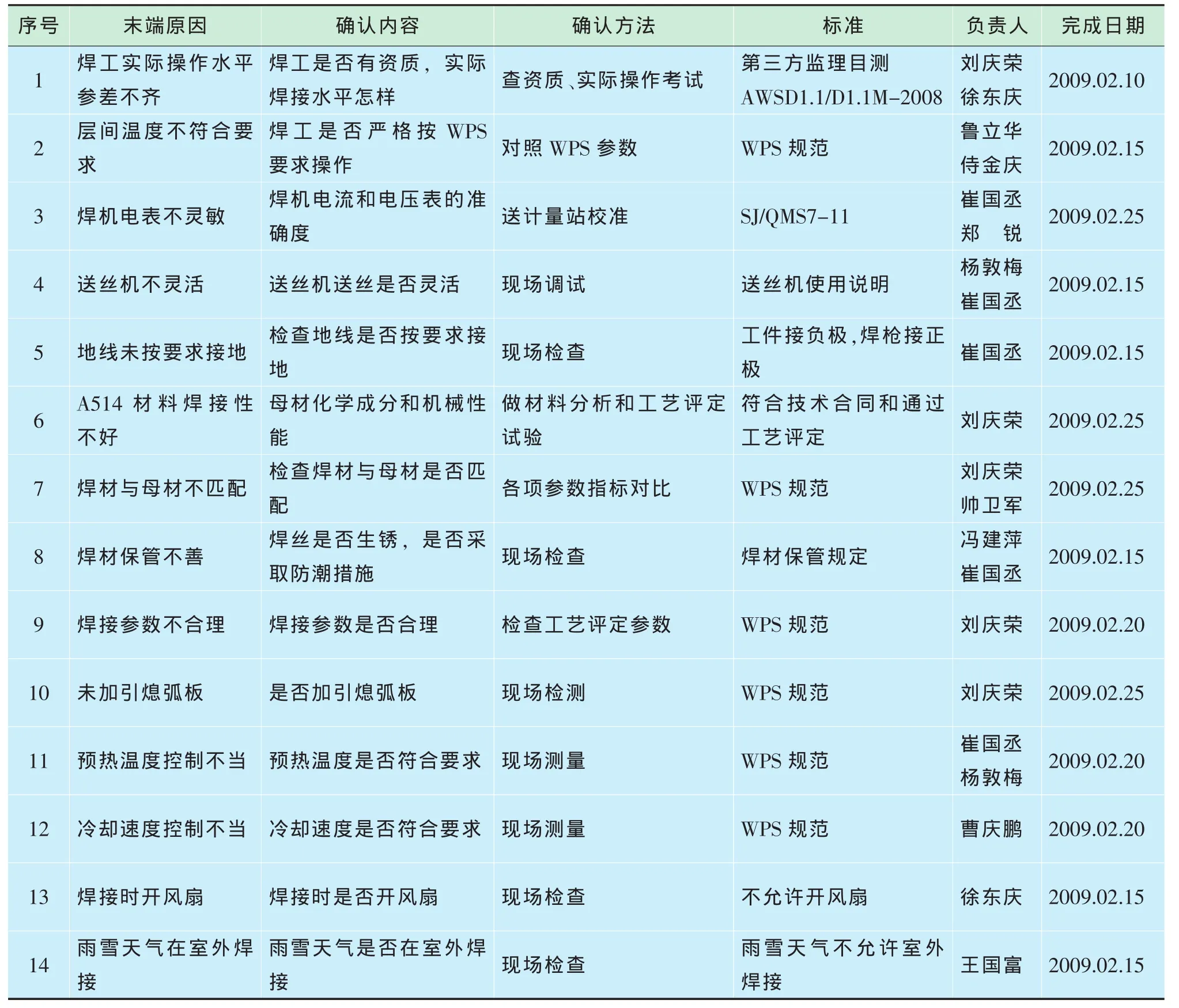

针对上面的14条末端因素,小组成员列出了要因确认计划表(见表5),并一一进行了确认。

1 确认1:焊工实际操作水平参差不齐

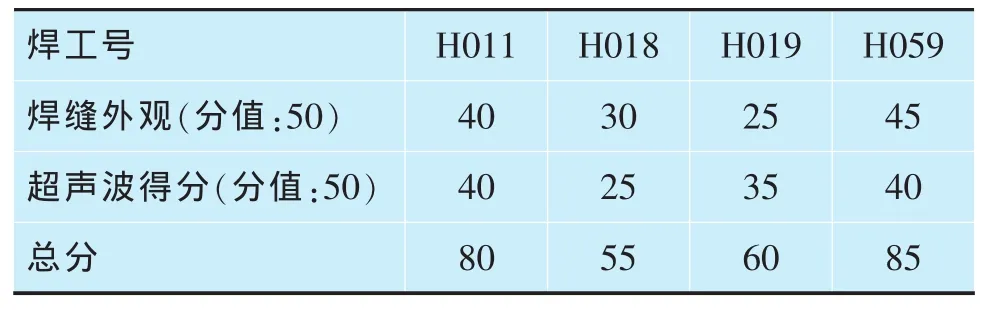

在BE550项目预备期,第三方监理已审查通过所有焊工资质。组织4名电焊工参加有外方现场监督的实际操作水平考试。考试结果见表6。

从表6看出电焊工个人实际操作水平不一,个人能力存在差距,加上生产工期紧迫,美国监理现场监督施焊,导致部分焊工不适应,技能不能正常发挥。因此确认为要因。

2 确认2:层间温度不符合要求

工艺要求层间温度 80℃(min)~200℃(max),焊完一道需停留一段时间达到层间温度要求后才能进行下一道焊接。经现场检查,发现有的焊工为了赶生产进度,未停留足够时间就开始作业,层间温度高于200℃。因此确认为要因。

3 确认3:焊机电表不灵敏

电焊机的电流表和电压表每年都要定期校准,未发现使用中的电表超过检定期并抽查2台电流表和电压表进行检定合格。因此确认为非要因。

4 确认4:送丝机不灵活

通过现场多次调试,焊丝出丝畅通,没有发现异常现象。因此确认为非要因。

5 确认5:地线未按要求接地

检查地线的连接情况,4台焊机均按要求连接。因此确认为非要因。

6 确认6:A514材料焊接性不好

前连接座的材料是调质钢A514,调整工艺后,2月初对两个前连接座进行试验,两端还是出现裂纹。由于材料本身的焊接性能不好,现有技术无法满足产品质量要求。因此确认为要因。

7 确认7:焊材与母材不匹配

母材A514的抗拉强度σ=720N/mm2,焊丝的抗拉强度680~710N/mm2,焊丝强度和母材强度相匹配。因此确认为非要因。

8 确认8:焊材保管不善

焊丝在库房里有防潮措施,开封的焊丝一般都在一天内用完,没有用完的有保护措施,每天有使用情况记录。因此确认为非要因。

9 确认9:焊接参数不合理

查焊接参数均通过焊接试验评定,符合WPS焊接规范。因此确认为非要因。

10 确认10:未加引熄弧板

焊接裂纹大部份在焊缝的两端,缺陷在引弧、熄弧点多发。在经过调整工艺后,固定焊工操作,还是有裂纹产生。之后在焊缝两端加引熄弧板,焊后再对引熄弧板切割打磨处理,取得较好效果。因此确认为要因。

11 确认11:预热温度控制不当

调质钢的焊接温度控制特别关键。板厚在38~75mm的钢材焊前最低预热温度110℃,由于我们采用火焰局部加热,前连接座焊接前很难达到整体控制在110℃。因此确认为要因。

12 确认12:冷却速度控制不当

通过检查焊接裂纹的出现时间和形状,判断出是焊后冷裂纹。我们采取的是自然冷却,根据高强板的焊接特点,在施焊过程中高热输入很大,焊后冷却速度过快容易产生淬硬倾向,发生回火裂纹,因此确认为要因。

13 确认13:焊接时开风扇

由于我们分厂是大型结构件制造车间,电焊工在入厂培训和安全教育时都会强调在炎热的夏天焊接时也不能开风扇,这是常识。在现场巡检中也没有发现焊接时开风扇的情况。因此确认为非要因。

14 确认14:雨雪天气在室外焊接

整个前连接座的组对和焊接是在室内操作的,不存在这个问题。因此确认为非要因。

通过认真分析及现场调查,确定有6个要因:焊工实际操作水平参差不齐、层间温度不符合要求、A514材料焊接性不好、未加引熄弧板、预热温度控制不当、冷却速度控制不当。

表5 要因确认计划表

表6 焊工实际考试成绩表

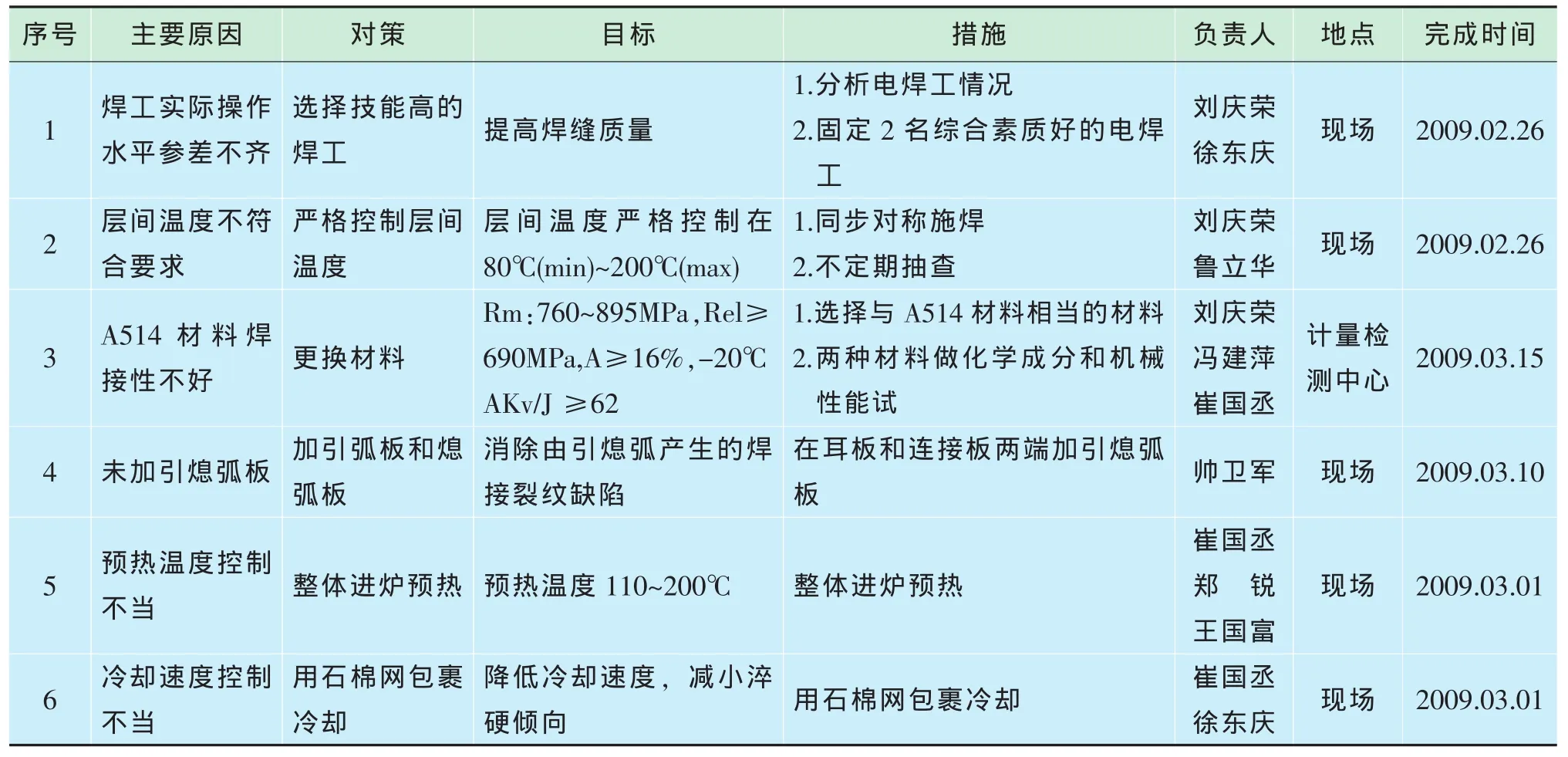

制定对策

针对以上确定的6个主要原因,制定了对策表(见表 7)。

实施对策

1 对策实施1:选择技能高的焊工

(1)分析电焊工情况。虽然电焊工都有焊接资质,但个人的技能还是有差异。通过分析2009年1月份生产前连接座的4名电焊工情况,发现有的电焊工心理素质较差,在外国人直盯现场监造时情绪紧张,再加上工期紧迫故无法发挥正常水平。

(2)固定2名电焊工。小组成员认真讨论,逐一分析电焊工的情况,结合表3(2009年1月前连接座焊接情况统计表)中数据,看出H011与H509前连接座焊接合格率较其他2人高。加之平时2人焊接配合时间长,同时与外方接触较多,技能发挥稳定,综合素质好。故决定由H011和H509 2人专门投入前连接座的焊接。

2009年3月份开始固定H011与H509 2名电焊工,焊接配合默契,焊缝外观成型好。他们娴熟高超的技术得到美方用户的称赞。

2 对策实施2:严格控制层间温度

(1)同步对称焊接控制层间温度。前连接座的耳板坡口为35X45°,一条焊缝需要来回焊十几道才能完成。每道完成后层间温度大于200℃,需要停留一会才能开始下一道的焊接。把两个前连接座固定,两人同步对称施焊,焊完一道后,再掉头反过来焊接背面的耳板。这样在一道焊缝焊完后,背面的另一道焊缝层间温度恰好在200℃以下,同步对称焊接既能保证层间温度,又能连续焊接。

(2)不定期抽查产品层间温度。通过实施以上措施,不定期检测产品层间温度,均符合要求。

表7 对策表

3 对策实施3:更换材料

(1)选择与A514材料相当的材料。用户自选的A514材料是根据美国标准,通过调质处理,添加多种合金元素达到高屈服强度的合金钢。其断裂强度值 (Rm) 应符合 760~895MPa, 屈服强度 (Rel)≥690MPa,延伸率(A)≥16%,-20℃低温冲击值 AKv/J≥62。HG70材料是国标的一种高强度焊接结构钢,这种材料与A514的性能相当。

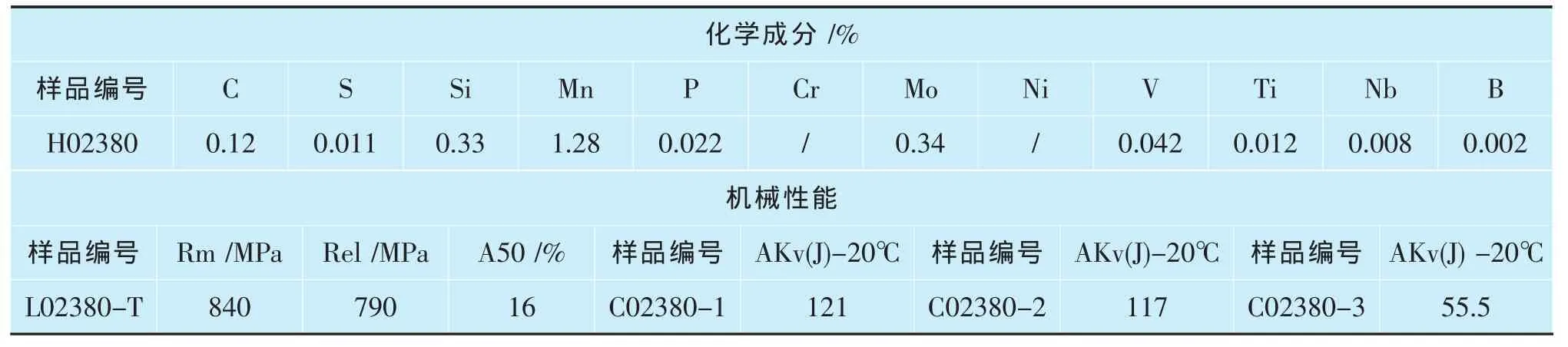

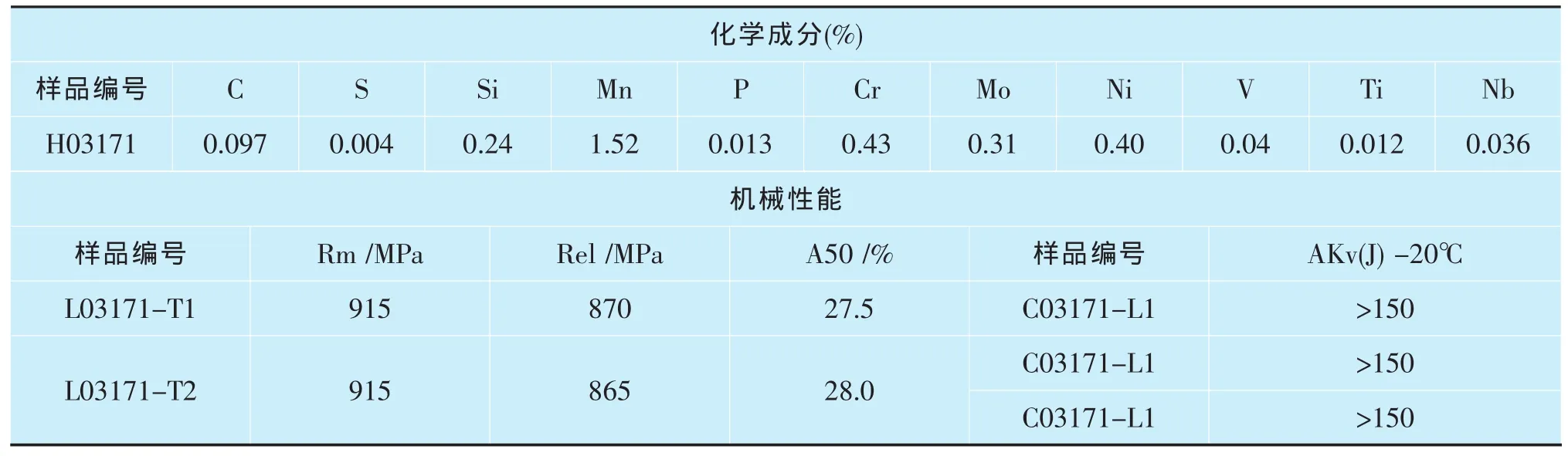

(2)两种材料做化学成分和机械性能试验,对比性能。把δ50mm A514和HG70两种材料送计量检测中心,经专业人员对其化学成分和机械性能检测,其检测数据见表8、表9。

对于机械性能试验,A514的检测依据为ASTM A370-07b拉力试验方法 和ASTM E23-02a冲击试验方法;HG70的检测依据为GB/T 228-2002金属拉伸试验方法和GB/T 229-94金属夏比缺口冲击试验方法。

对比这两种材料的性能,从检测结果看出HG70的各项机械性能优于A514,因此说服客户,同意用HG70材料替换A514。

4 对策实施4:加引弧板和熄弧板

通过在焊缝两端加引、熄弧板,把容易产生焊接缺陷的部位移至板上,当前连接座整体焊接完工,切割引、熄弧板,手工打磨焊缝端面。

通过增加引熄弧板,焊后冷裂纹数量明显减少。

5 对策实施5:整体进炉预热

表8 δ50mm A514钢的化学成分及机械性能

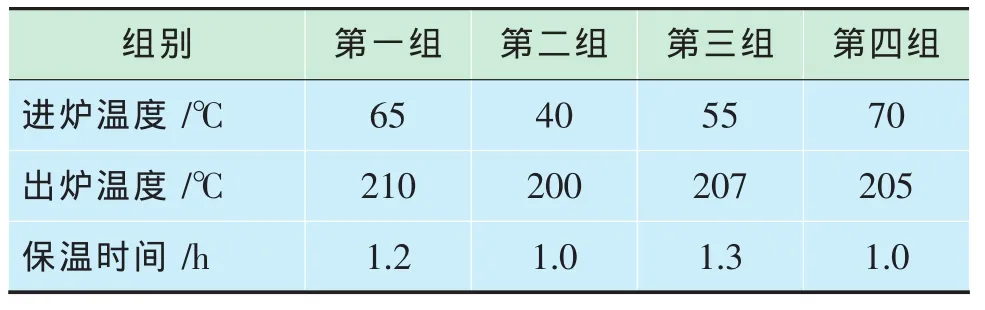

控制预热温度是防止产生裂纹的关键步骤。前连接座耳板厚度50mm,预热温度为110~200℃。母材焊接时预热温度不得低于最低温度。我们采取整体进炉加热200℃,保温1h以上。预热记录见表10。

表9 δ50mm HG70钢的化学成分及机械性能

表10 2009年4月份前连接座预热进炉记录表

在整体加热保温后进行焊接,可以很好的保证前连接座整体温度均匀,并控制在110℃以上,达到工艺要求的预热温度。

6 对策实施6:用石棉网包裹冷却

高强板在高温下通过自然冷却虽然省事,但因温度变化太快造成淬硬倾向大,容易产生裂纹。为了缓解冷却速度,在完成焊接后迅速采用石棉网包裹成品,48h后达到常温再做超声波探伤。

经过石棉网包裹冷却,冷却速度降低,焊缝冷裂纹产生的数量得到有效控制。

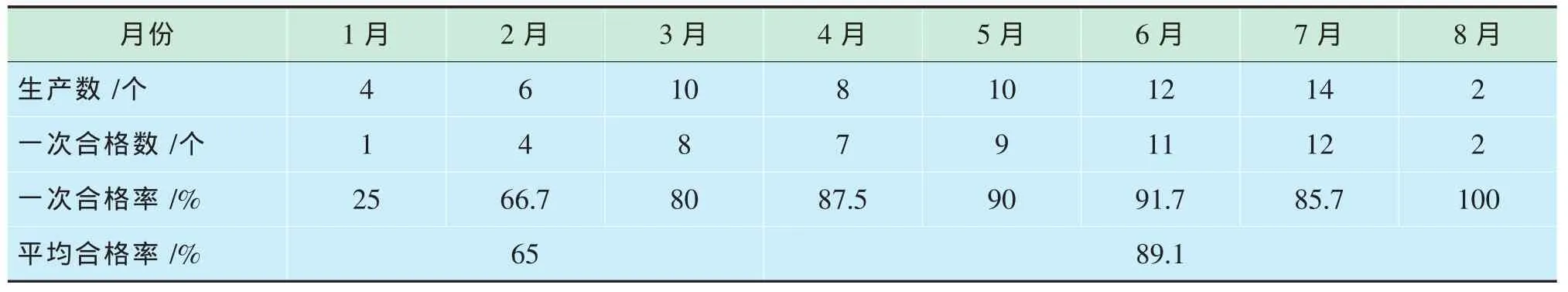

以上对策的实施,焊接一次合格率明显提高,从2009年4月份开始焊接一次合格率超过85%(见表11),达到预期设定目标。另外通过采取整体进炉加热和同步焊接等措施,完成一个前连接座的时间由10h减到4h,大大提高了生产效率。

效果调查

通常过选择技能高的焊工、控制层间温度、更换材料、加引弧板和熄弧板、整体进炉预热、用石棉网包裹冷却等6项对策的有效实施,防止裂纹产生,提高了一次焊接合格率。实施前焊接一次合格率仅25%,对策实施后焊接一次合格率平均值达到89.1%(见表11)。同时对策实施后,完成一个连接座的焊接时间由原来10h减少到4h,生产效率明显提高。2009年4~8月共生产前连接座46个,焊接一次合格的有41个,焊接一次合格率为89.1%,达到预期设定的目标。

经济效益:在QC活动前,前连接座的一次焊接合格率仅为25%,几乎每个耳座完成焊接后产生裂纹,都需进行一次或多次返工整改。对策实施后,不仅优化了工序,还节约了大量人力物力。完成一个前连接座的焊接,可节约焊接时间6 h,来回返工交检时间减少4h。因此完成一个前连接座共计节约工时10h。生产一个前连接座需要2个电焊工和2个铆工,从表11中看出,活动在2009年3月份就取得了效果。2009年3~8月焊接一次合格的前连接座数量共有49个。

节约人工费=(铆工单价×节约时间×铆工数+焊工单价×节约时间×焊工数)×一次合格前连接座数

表11 2009年1~8月前连接座焊接情况

节约人工费:(6×10×2+45×10×2)×49=49 980 元

A514材料与HG70材料差价费:7 500元/t

前连接座重量0.14t/个,材料的更换是2009年3月底具体实施,因此从2009年4月份开始计算前连接座数。

材料差价节约费=差价×重量×前连接座数量

材料差价节约费:7 500×0.14×46=48 300 元

引熄弧板的材料是废料再利用,可以不计算成本。此次QC活动用于A514和HG70材料检测费约1 000元。

因此共计节约成本:49 980+48 300-1 000=97 280元

社会效益:这次活动不仅创造了可观的经济效益,更得到了美国用户对我们产品质量的认可。BE550项目的用户是美国当前最大钻井公司之一的NABORS,在用户和第三方监理DNV驻厂监造期间,亲眼目睹了我们克服重重困难,始终坚持“顾客至上,质量第一”理念的质量行为,确保了产品质量,制造出了他们十分满意的产品。为“石油四机”品牌钻机赢得了很好的国际市场信誉度。

巩固措施

(1)设计部门把材料的更改形成正式更改单SZ 040903314入PDM图纸库管理。

(2)工艺部门已将该工艺形成正式的焊接工艺卡片Z04110100043AAGAB发放操作者,并要求严格按此工艺流程生产。

(3)分厂继续加强电焊工的理论和实际操作培训。

总结和下一步打算

总结:本次QC活动,小组成员认真思考共同努力,运用QC知识,经过PDCA循环,采用统计工具,攻克了技术和生产上的难题,实现了预期目标。小组成员不仅增长了QC活动知识,拓展了工作视野,而且还提高了质量、改进、创新及团队协作意识。团队作用得到了充分发挥。

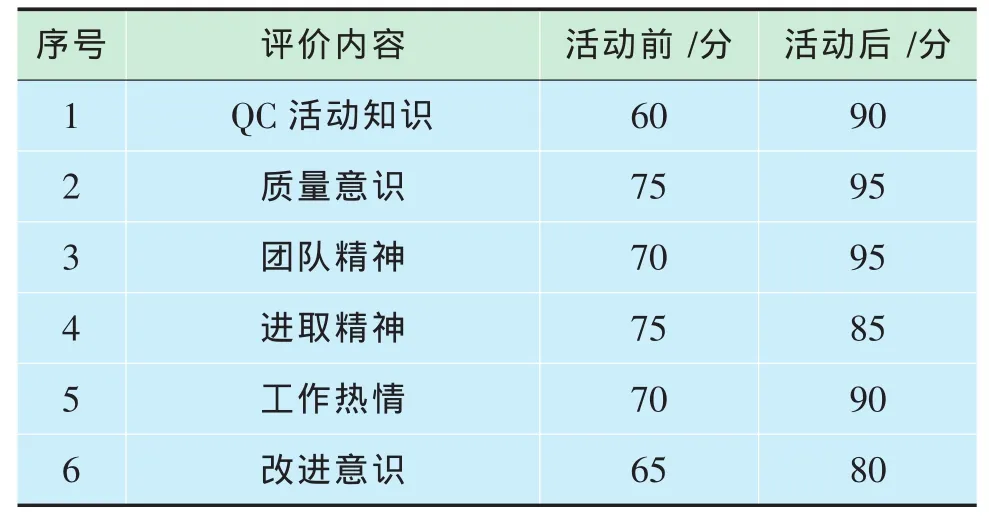

小组成员对活动前后状态进行了比较 (见表12)。

表12 小组成员自我评价

下一步打算:本次QC小组主要针对提高前连接座的焊接一次合格率开展活动。今后我们将围绕现场出现的问题积极开展QC活动,及时解决生产中遇到的各种问题和难题。

��永场

2010-07-08