加热炉天然气净化装置的研制

2010-09-01辽河油田金马公司集输生产QC小组

辽河油田金马公司 集输生产QC小组

(辽宁 盘锦 124010)

加热炉天然气净化装置的研制

辽河油田金马公司 集输生产QC小组

(辽宁 盘锦 124010)

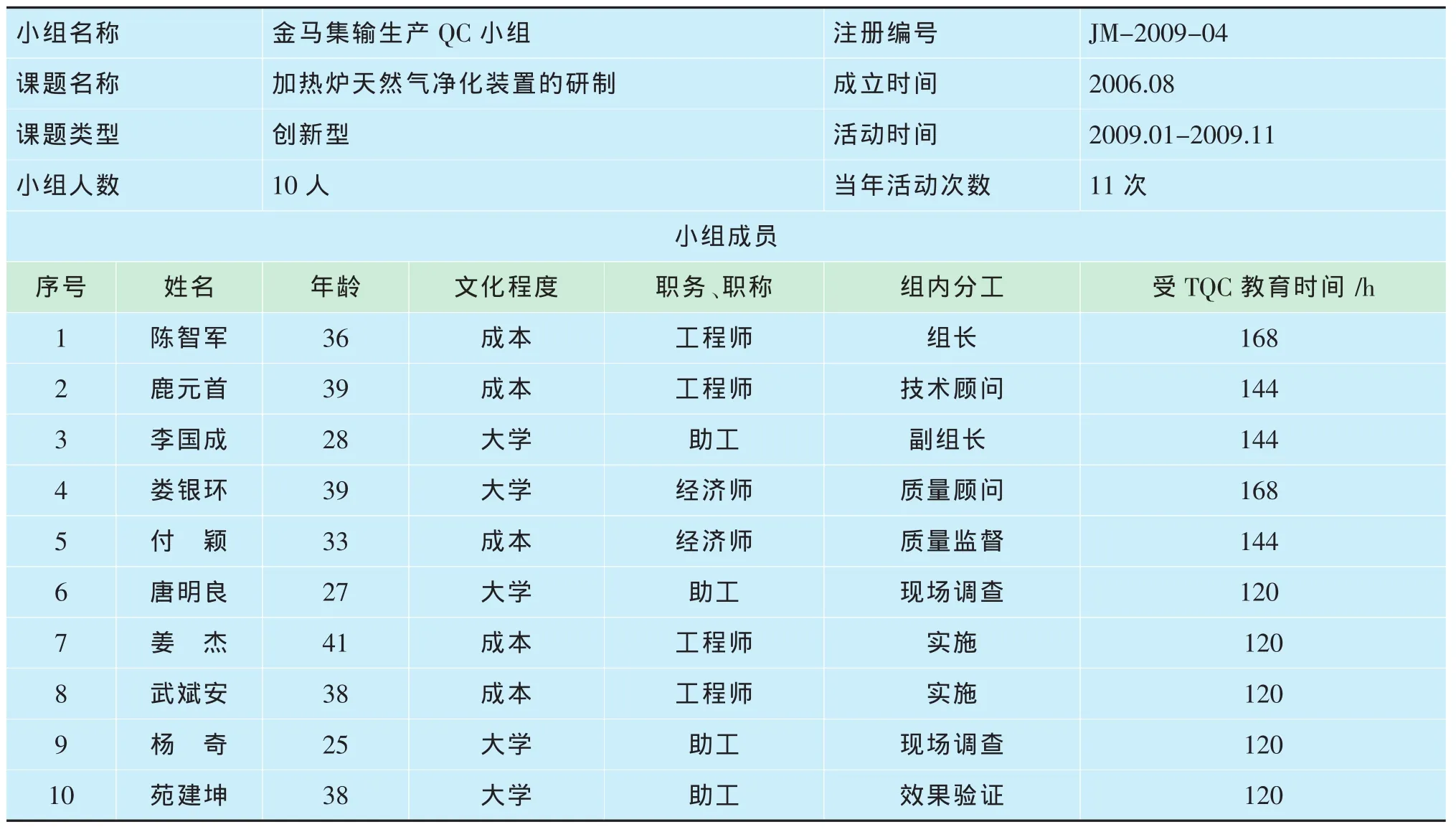

小组概况

表1为小组概况。

表1 小组概况

选择课题

金马油田开发公司集输作业区共管理着20台加热炉,主要承担着海外河油田和小洼油田的原油脱水和原油外输加热的任务。为了实现节能降耗,在2007年到2008年6月之间作业区用20台相变加热炉替代了陶纤毡加热炉。目前作业区使用的天然气为自产的套管气,含有一些油污凝液(指的是天然气中含有的原油、水等杂质),虽然套管气在到达联合站后进入加热炉前已经通过油气分离装置进行了净化,但是由于相变加热炉的自动化程度较高,尤其是燃烧器系统的减压阀、自动检漏仪、火焰监测器等元件非常精密,对天然气的净化质量要求较高,在相变加热炉的技术要求中规定:天然气中凝液含量小于5%。而通过检测部门对套管气的检测,其天然气油污凝液含量在3%~10%之间波动,据统计2008年9~12月份,因天然气中油污凝液含量超标,造成相变加热炉燃烧器系统充油故障停炉46次,维修费用高达26万元,这不仅增加了维修成本的支出,更重要的是影响了联合站的安全、连续生产。为了确保相变加热炉的正常运行,防止充油故障停炉事件的发生,就需要改善进入相变加热炉的天然气质量,为此小组成员研究在相变加热炉之前安装一个天然气净化装置,来提高天然气的净化效果。

小组成员通过网上查询、市场调查、咨询专家,了解到目前没有生产、销售适合我们生产需求的天然气净化装置,也没有可以借鉴的资料。那么研制一种新型的加热炉净化装置势在必行,为此我小组确定活动的课题为:加热炉天然气净化装置的研制。

设定目标

通过调查,相变加热炉运行对天然气质量要求是凝液含量小于5%。因此,小组将活动目标设定为:净化后的天然气中凝液含量小于5%。

提出方案并确定最佳方案

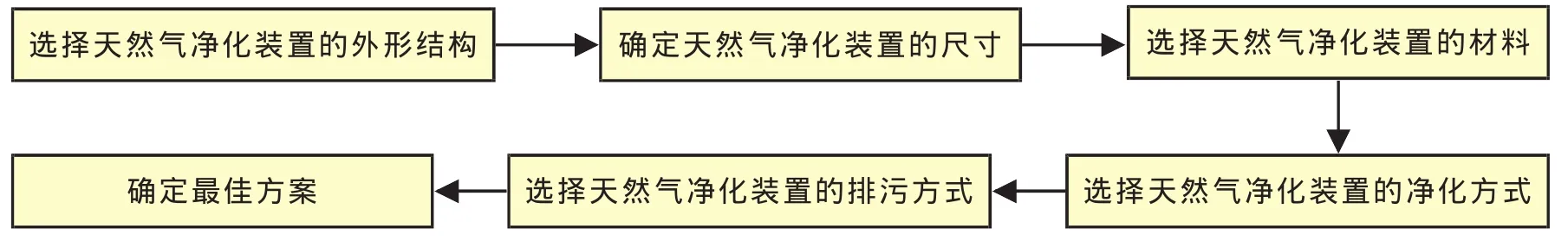

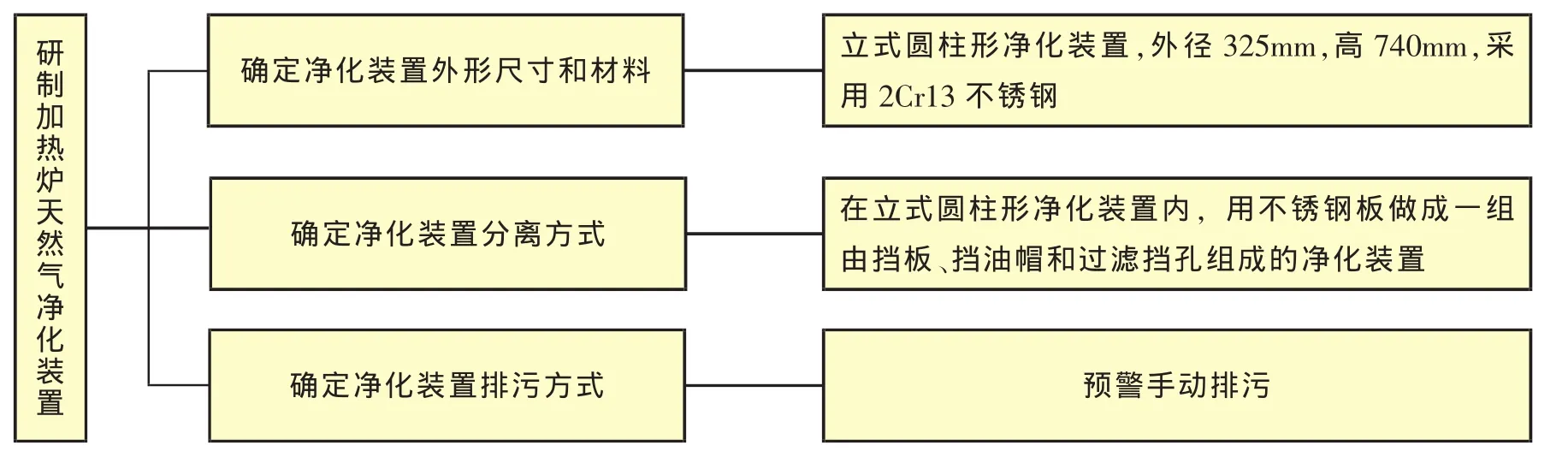

根据目标,小组成员制定了研制天然气净化装置的流程(见图1),从各个环节进行多方案的分析和选择。

图1 研制加热炉天然气净化装置流程图

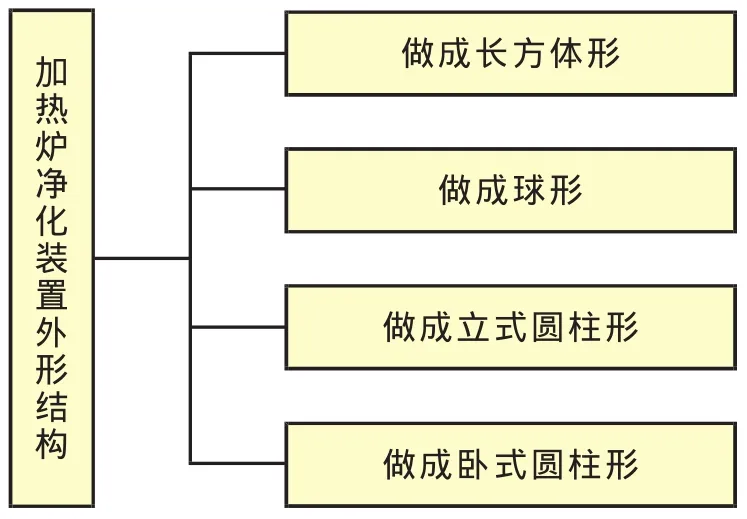

1 选择天然气净化装置的外形结构

针对“天然气净化装置的外形结构”这个主题,小组召开会议利用头脑风暴法提出的4种可选方案进行比较(见图 2)和(表 2)。

图2 天然气净化装置的外形结构方案图

通过以上的分析,我们选择立式圆柱形做为天然气净化装置的外形结构。

2 确定天然气净化装置的尺寸

根据相变加热炉的日最大耗气量,天然气的相对密度、压力、温度等参数,小组成员委托有资质的设计单位,对立式圆柱形净化装置的外形结构尺寸进行了设计:外径为325mm,高为740mm。外形尺寸(见图 3)。

3 选择天然气净化装置的制作材料

依据GB 150-1998《钢制压力容器》和《压力容器安全技术监察规程》的规定,结合本地市场状况及我作业区天然气具有的腐蚀性,小组选择了45#钢、2Cr13不锈钢、20CrMo合金钢3种材料,找有资质的设计单位进行设计预算,分别从制作成本和耐腐蚀性方面进行了分析(见表3)。

经过对比分析,虽然2Cr13不锈钢的制作成本比其他两种材质高,但考虑到我们使用的天然气具有一定腐蚀性,为了保证长时间的安全使用,我们选择2Cr13不锈钢作为立式圆柱形净化装置的材料。

表2 天然气净化装置外形结构方案的分析选择

表3 净化装置材料的选择

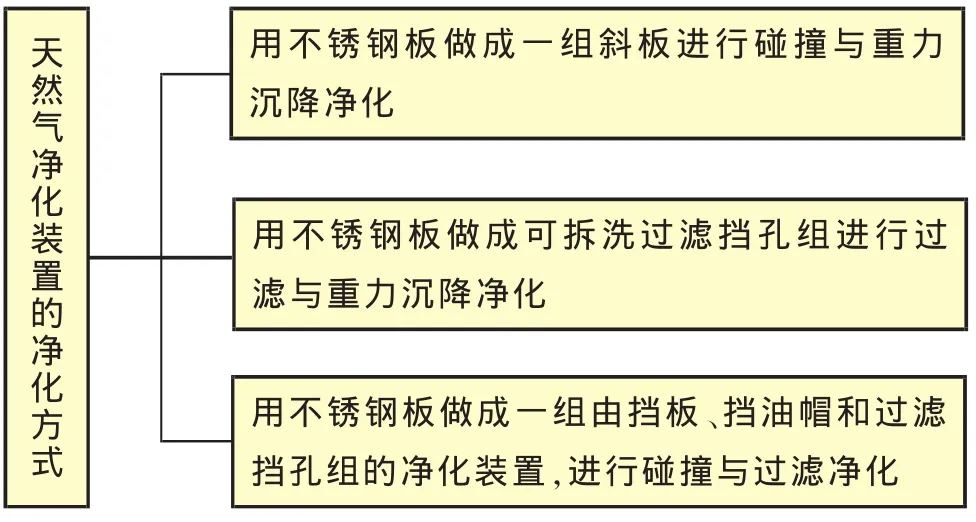

4 选择天然气净化装置的净化方式

鉴于相变加热炉使用的天然气为采油站回收的套管气,含有大量油污凝液的特点,小组成员运用头脑风暴法,提出了以下几种净化方式,整理成树图(见图 4)。

图4 选择天然气净化装置的净化方式树图

方案提出后,小组成员对这3种方案同时在海0#、1#、2#相变加热炉上进行了现场试验。

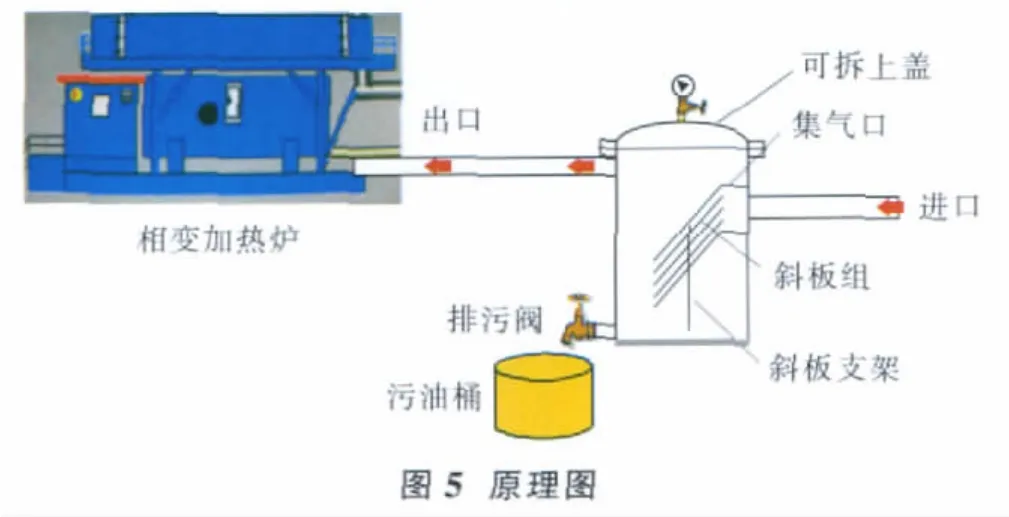

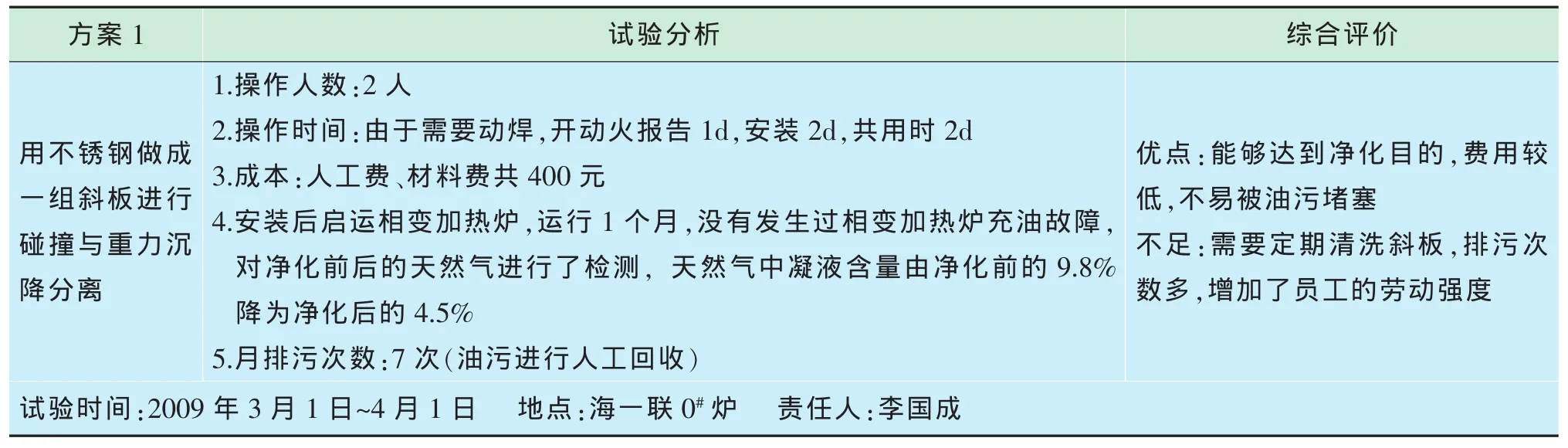

(1)第1方案的试验分析

小组成员在立式圆柱形净化装置内用不锈钢做成一组斜板,使含油污天然气在进入净化装置后先流经斜板,通过撞击斜板,气体被迫绕流,由于气流方向的改变和液滴的惯性,使污油碰到经常润湿的板组结构表面上,与表面上的液膜聚结成较大液滴,靠重力沉降至装置底部,而净化后的天然气则进入相变加热炉燃烧器(见原理图5)。小组成员委托有生产资质的厂家在净化装置内部设计并安装一组间距为20mm的5块斜板,在海0#相变加热炉气管线上安装,进行为期一个月的试验(表4)。

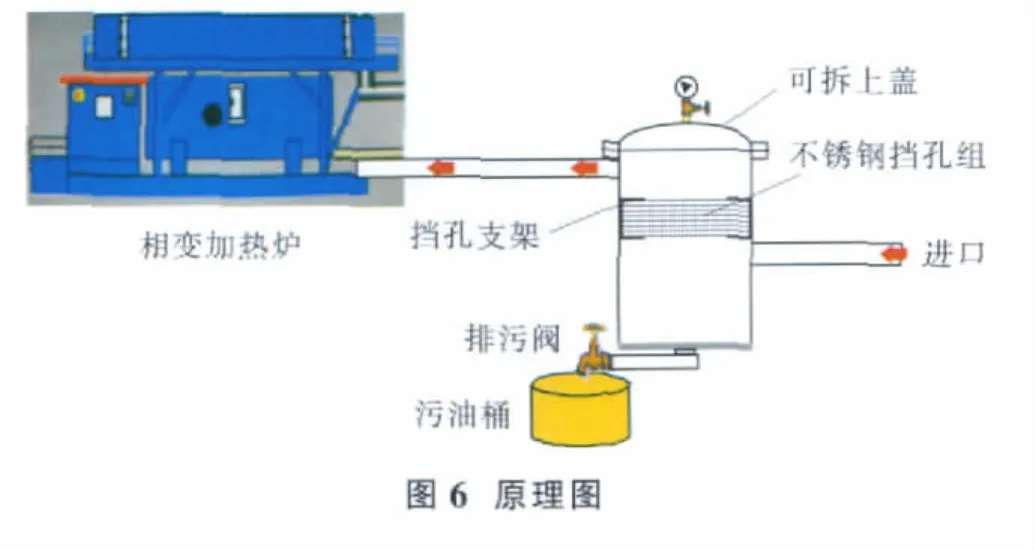

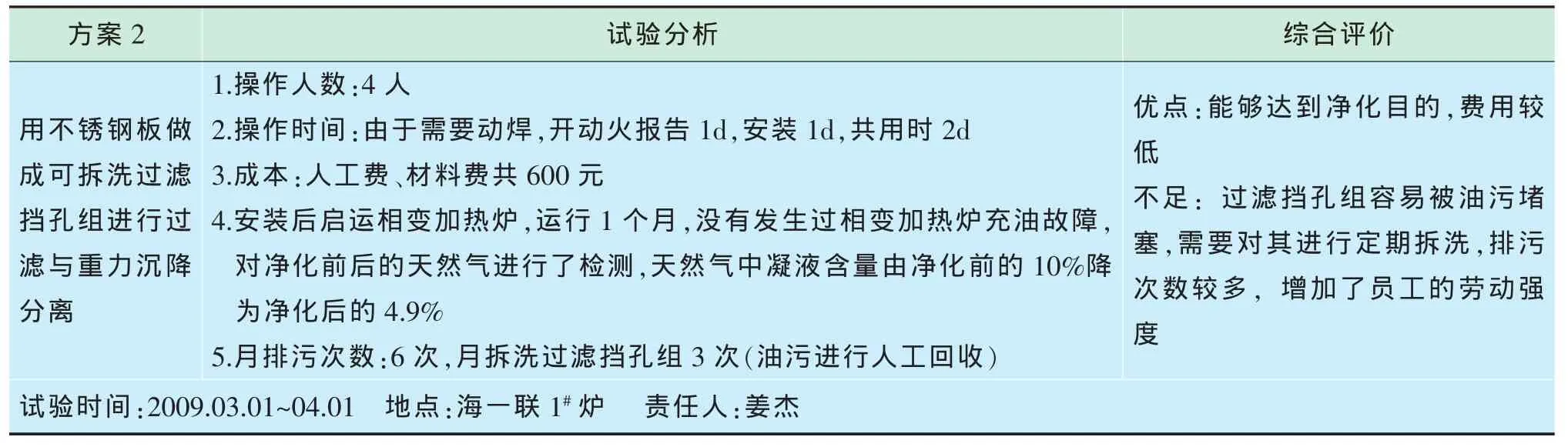

(2)第2方案的试验分析

小组成员在立式圆柱形净化装置内用不锈钢板做成可拆洗过滤挡孔组,靠污油惯性碰撞、挡孔组直接拦截进行除油,污油流入净化装置底部,净化后的天然气进入相变加热炉燃烧器(原理图6)。小组成员委托有资质厂家在净化装置内部,设计并安装了5排孔隙为2mm的过滤挡孔组,分层排列至净化装置内,小组成员在1#炉气管线上安装,进行为期1个月的试验(表5)。

表4 方案1试验分析表

表5 方案2试验分析表

(3)第3方案的试验分析

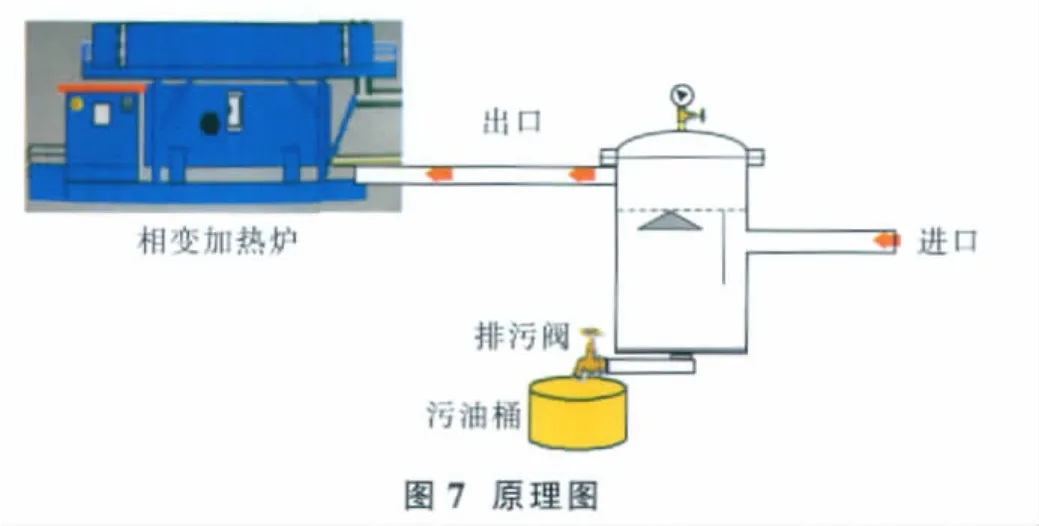

小组成员在立式圆柱形净化装置内部设计一组由挡板、挡油帽和过滤挡孔组成的净化装置,当含污油气体进入净化装置后先撞击挡板,部分污油被分离出来,上升的气体经过挡油帽和过滤挡孔时,进行碰撞与过滤分离使天然气中含有的油污吸附在挡油帽的斜面上并聚集成油滴,下滑落到净化装置的底部,经过3次净化后的天然气进入相变加热炉的燃烧器(原理图7)。小组委托有资质厂家进行了加工,并在2#炉气管线上安装,进行了为期一个月的试验(表 6)。

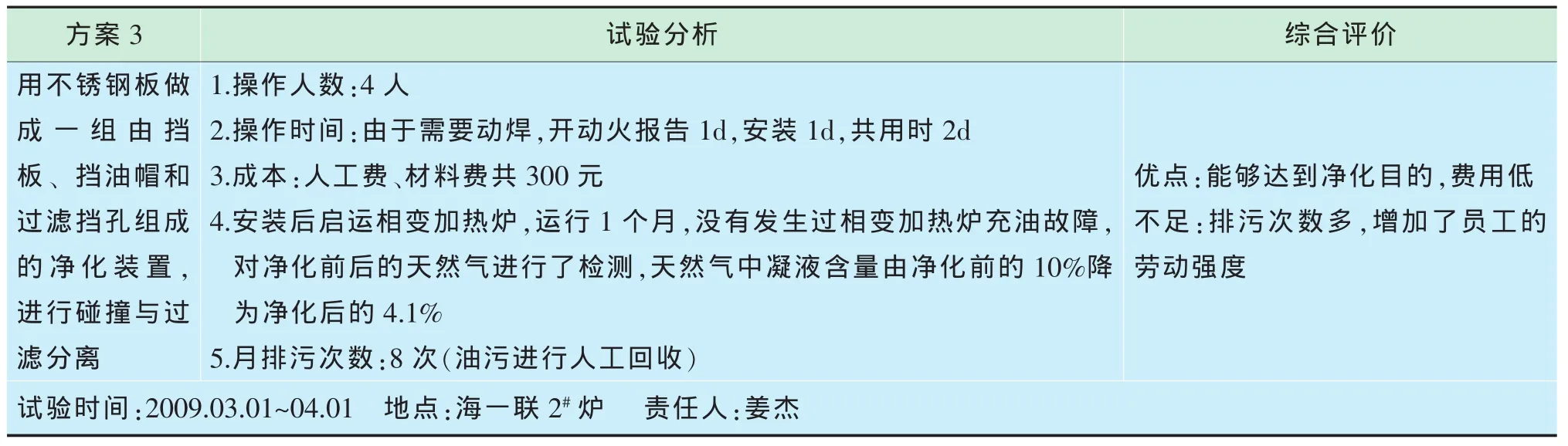

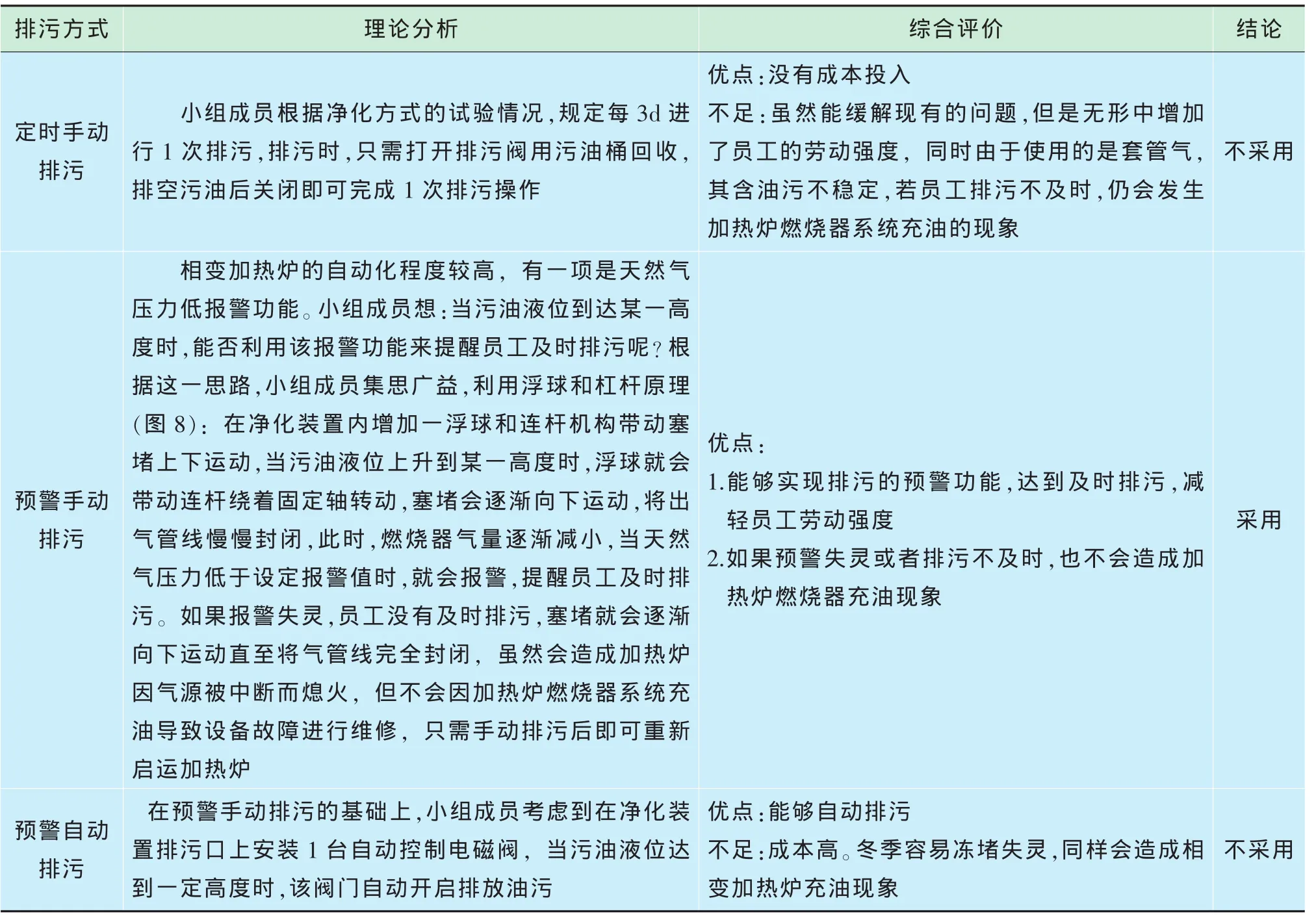

根据1个月现场试验的情况,这3种方案都为可选方案,为了选择最佳的净化方式,小组对这3种方案从净化效果、成本、排污方面进行了对比,作出了评价对比表7。

表6 方案3试验分析表

表7 净化方式方案的评价对比表

从表中我们可以看出,在净化效果和成本上,方案3优于方案1、2;在排污方面,则是方案2优于方案1、3。通过小组成员的分析,在选择净化方式最佳方案上最主要是看净化的效果,对于排污问题我们可以在“选择天然气净化装置的排污方式”上加以考虑,为此,小组选择方案3“用不锈钢板做成一组由挡板、挡油帽和过滤挡孔组成的净化装置,进行碰撞与过滤净化”作为天然气净化装置的净化方式。

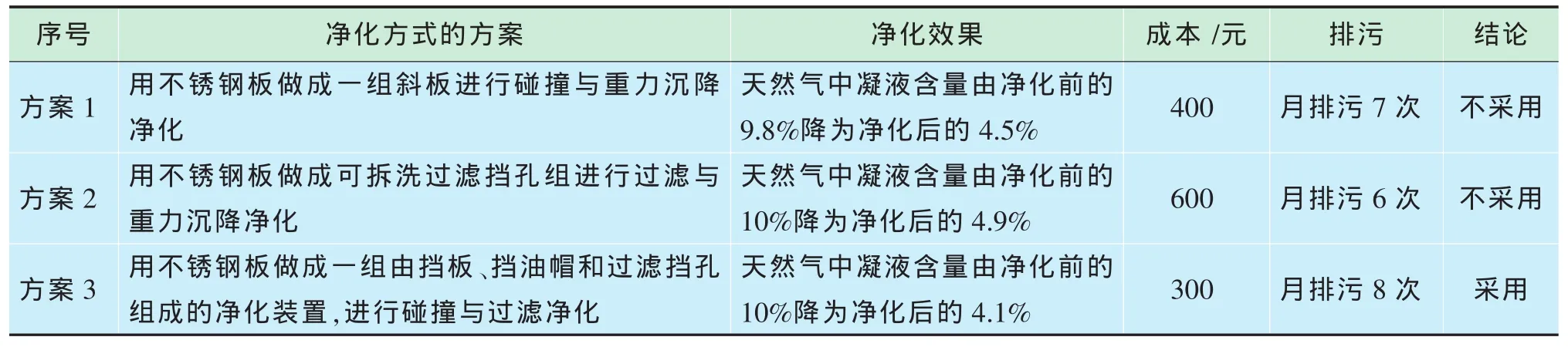

5 选择天然气净化装置的排污方式(表8)

表8 净化装置排污方式的选择

6 确定最佳方案

通过以上一系列的分析实验和对比选择,根据可操作性、液面净化可控制性、排污方便性等方面要求,小组人员确定了研制加热炉天然气净化装置的最佳方案(图8)。

图8 研制天然气净化装置的最佳方案

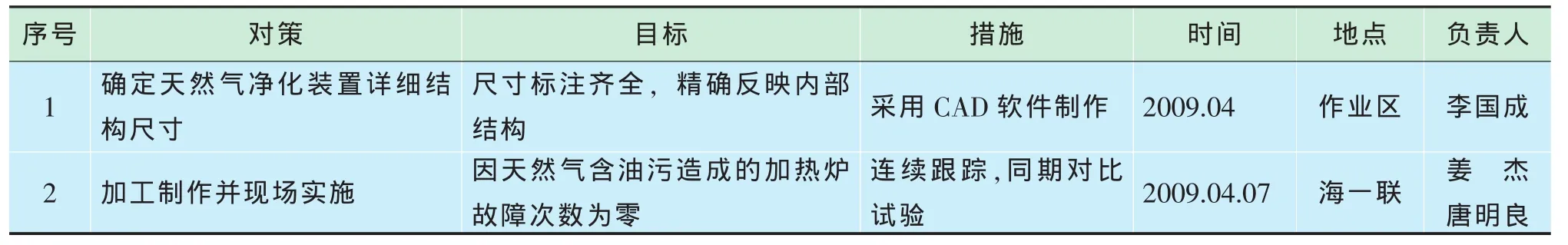

制定对策

小组全体成员根据确定的最佳方案制定了相应的对策计划表9。

对策实施

根据对策计划表9,经申报公司生产技术科和资产科批准后作业区进行了实施。

表9 对策计划表

1 确定天然气净化装置详细结构尺寸

小组委托有资质的设计单位进行天然气净化装置的详细设计:

(1)为方便拆洗操作,在净化装置的顶部设计一个可开启的密封上盖。

(2)确定天然气净化装置内部各部件尺寸:内部浮球外径150mm,连杆长度550mm,传动杆长度190mm,挡板长度120mm,挡板过滤孔φ10mm。

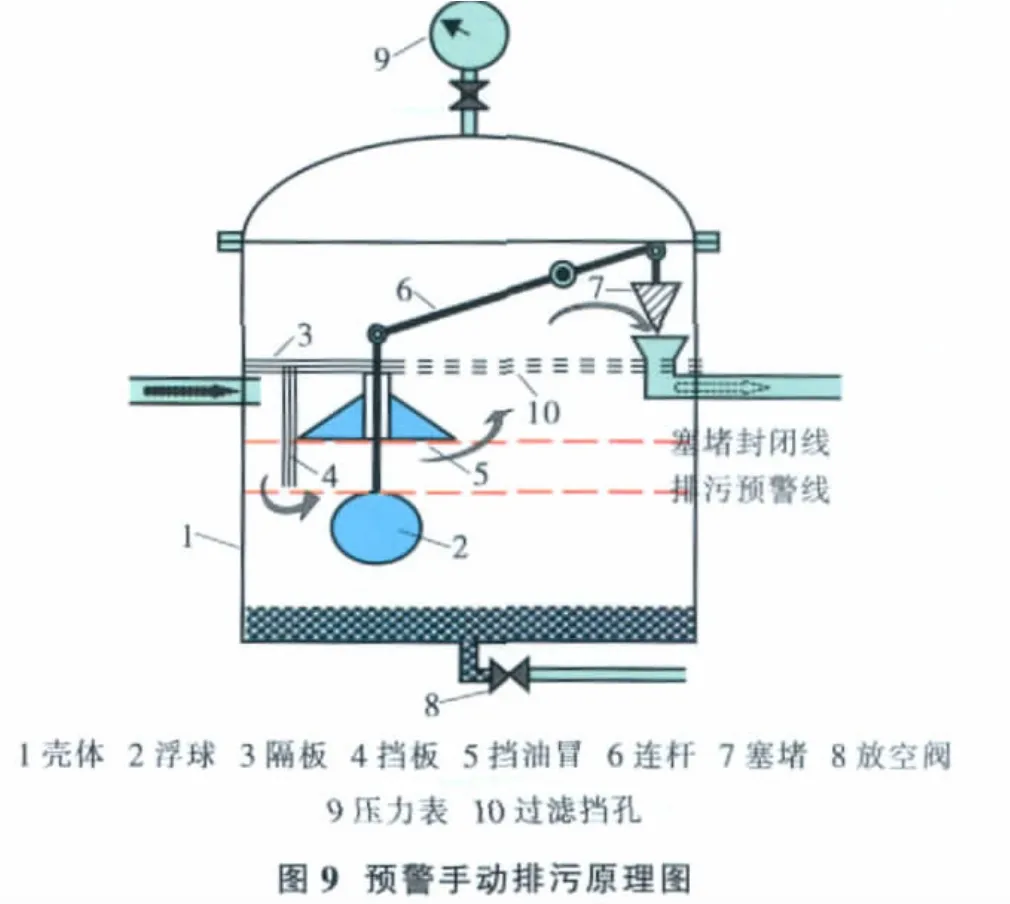

(3)确定排污预警界限:为了保证其净化效果,设定在污油液位升到挡板下边缘处时,开始报警,当污油液位升到挡油帽下边缘时塞堵完全封闭出口。

(4)绘制天然气净化装置的内部结构示意图(如图9所示)。

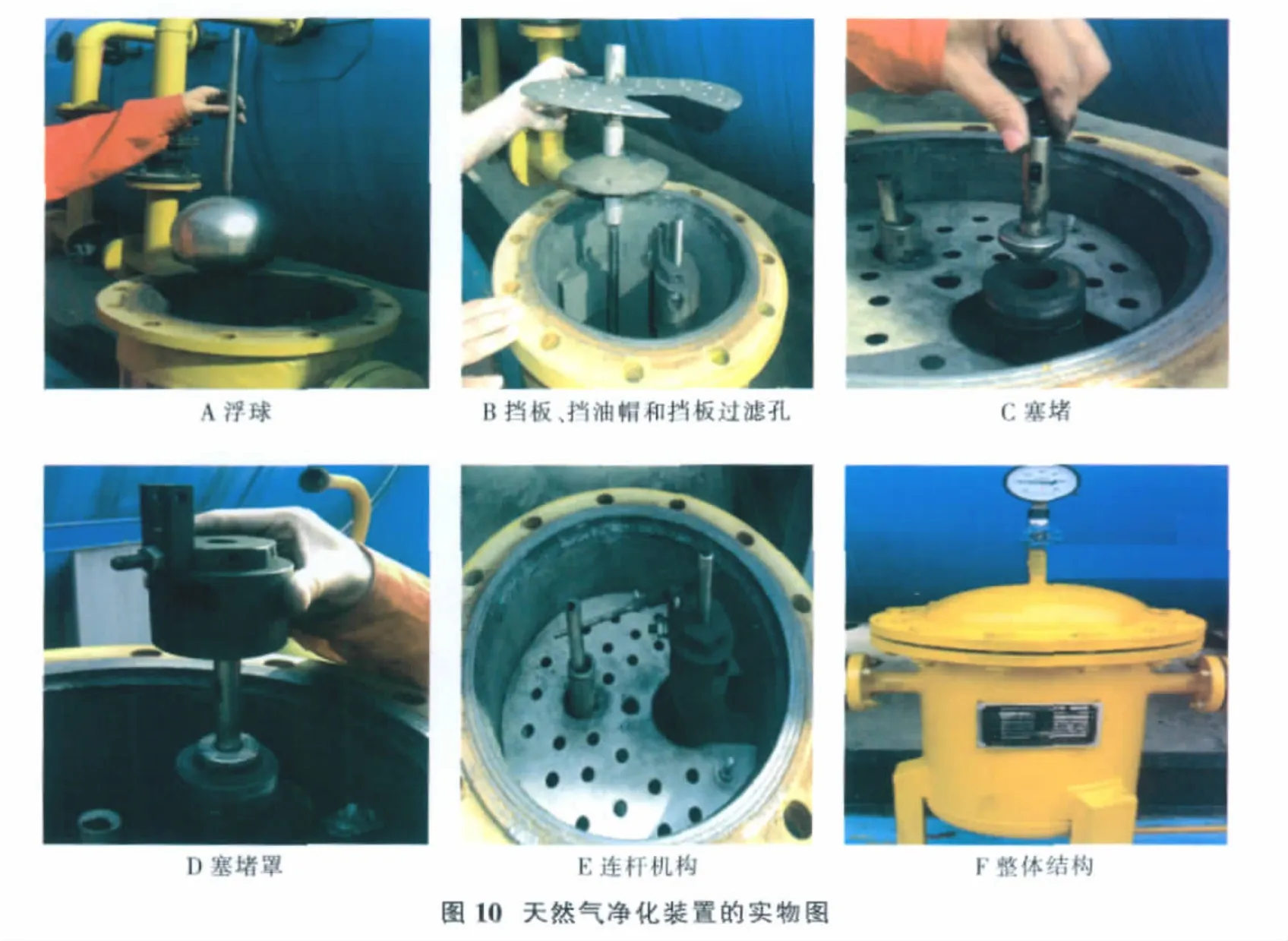

2 加工制作并现场实施

小组成员委托有生产资质的厂家按照图纸制作了一台,并在0#相变加热炉上安装试验,在试验的1个月里,0#相变加热炉没有因天然气含油污多造成熄火故障发生,预警排污4次,排污后,又恢复正常工作。具体实物(见图10)。

由此看来,该加热炉天然气净化装置净化效果良好,能够及时预警员工进行排污。小组人员在肯定实施效果的同时也提出:由于实施1个月期间,没有出现报警失灵现象,那么长时间运行如果出现其预警排污功能失灵,又或者预警了而员工未及时排污能否实现设计要求,能否影响相变加热炉正常运行呢?

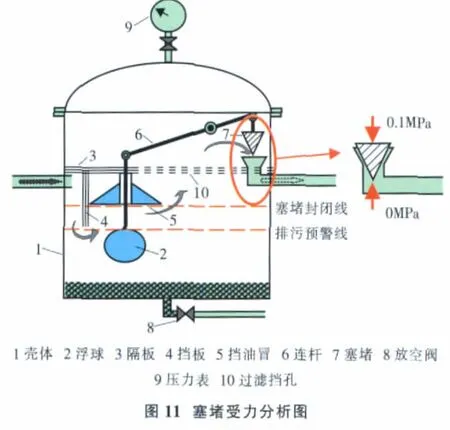

为了确保小组活动能够取得长远的效果,小组成员对报警失灵情况在停用的相变加热炉上进行了有针对性的试验:当污油液位上升到预警线时,相变加热炉报警后,不进行排污仍继续观察,当污油液位上升到塞堵封闭线时,出气管线被塞堵完全封闭,出口压力表读数为零,加热炉熄火停炉。此时,我们对其进行排污,当污油排空后出口压力表读数仍为零,无法启运加热炉,说明塞堵没有开启,导致气源中断。怀疑是净化装置内部的故障,在对其停运拆开检查发现净化装置内部塞堵已经开启,小组成员进行全面检查安装后,出口压力恢复正常,加热炉顺利启运。那么为什么会出现这种现象呢?在分析原因过程中,小组成员想到了,在对净化装置进行拆开检查的过程中,对其卸压放空时曾听到内部发出一响声,小组成员断定应是塞堵开启上提时所发出的声音。为什么塞堵在排污之后没有马上开启,而是在放空后才开启呢?小组成员对塞堵进行了受力分析 (图11)。

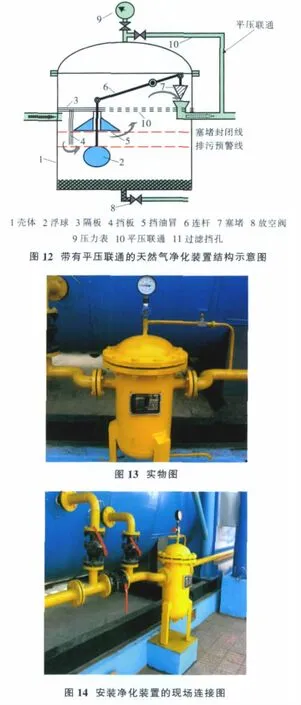

当塞堵封闭时,由于持续供给其压力,塞堵上面所受的压力大于下面所受的压力,所以该塞堵无法向上运动,只有其上下面受同等的压力时,塞堵才能打开。为了解决此问题,小组成员设计一个平压联通,来保证塞堵上面、下面受同等的压力(见图12)。

我们委派有资质的厂家在试验的净化装置上安装一平压联通,并按照上述方法重新试验,当污油排污完闭时,只需打开平压联通开关,塞堵就会开启,出口正常通气。

实施效果:

小组委托有资质厂家制作了3台带有平压联通的立式圆柱形净化装置图(图13、图14)于2009年7月10日~9月10日在海一联发生充油停炉故障较多的相变加热炉上进行了安装验证,经过2个月的试验,因天然气含油污造成的加热炉故障次数为零,净化后的天然气中凝液含量小于5%。实现了预期目标。为此,又在作业区其它17台相变加热炉上安装了该装置。

效果确认

2009年小组根据生产实际,积极开展QC活动,按照计划逐一开展试验和分析,确定了最佳对策方案,并在实施过程中,针对发现的问题不断进行改进,实现了预期目标。

1 目标检查

(1)小组对活动后天然气进行检测,其凝液含量为4%,实现小组设定的“净化后的天然气中凝液含量小于5%”的活动目标。

(2)小组成员统计了2009年9~12月相变加热炉充油故障停炉情况,并与2008年同期进行对比,相变加热炉燃烧器系统充油故障停炉次数由活动前的46次降为活动后的零次。

2 效益计算

(1)节约成本:活动前因天然气含油污而导致相变加热炉充油故障停炉造成的维修费用26万元,活动后未发生一起相变加热炉充油故障停炉事件,减少了维修费用26万元。

(2)投入费用:投入试验费用 0.49万元,单套“天然气净化装置”按0.2万元计算,20台相变加热炉一次投入资金4万元,合计4.49万元。

(3)活动期间直接经济效益=节约成本-投入费用=26-4.49=21.51万元。

3 社会效益

(1)该装置的使用杜绝了因相变加热炉停炉,而引起的外输原油含水不稳定现象,同时也避免了冬季管线冻堵现象,保障了联合站原油外输系统的稳定,实现了安全、清洁生产。

(2)对相变加热炉的精密零件起到了保护作用,降低了相变加热炉维修成本,减轻了工人劳动强度。

(3)小组成员的个人潜力及团体团结上均有非常好的进步,为今后活动打下了深厚的群众基础。

标准化

为了使活动成果能有效保持,我们QC小组针对各项对策实施后的效果,制定了一系列的巩固措施:

(1)小组成员将技术图纸进行编号,作为标准件(技术报告包含技术图纸和工艺),经有关技术部门审批后,建立技术档案保存,为以后现场操作及维修保养工作提供依据。

(2)小组制定了《加热炉净化装置操作规程》,并纳入《作业区作业指导书》中,对员工进行培训,确保该装置正常使用。

(3)将装置申报国家专利,撰写申请推行使用报告,目前正在审批中。

总结及今后打算

通过这次活动,我们小组广泛运用QC方法和工具,实现了相变加热炉天然气的净化,保证了原油外输生产,减少了成本支出,同时也增强了小组成员的信心及各项能力。小组成员计划在下一个PDCA循环中,根据现在作业区注水泵耗电量大问题进行研究,开展QC活动。

��箫铃

2010-07-08