研制新型喷提油管防污装置

2010-09-01胜利油田分公司胜利采油厂绿色作业QC小组

胜利油田分公司胜利采油厂 绿色作业QC小组

(山东 东营 257041)

研制新型喷提油管防污装置

胜利油田分公司胜利采油厂 绿色作业QC小组

(山东 东营 257041)

胜利采油厂作业大队是一支从事修井作业的专业队伍,主要承担胜坨油田的油水井维修任务。作业大队每年修井作业2 100井次,其中由于砂埋泵筒、杆断、泄油器打不开等原因导致喷提油管(即油管内井液无法正常泄入井筒内,提出的油管卸开丝扣后井液喷溅在地面)施工230井次,造成大量油水外泄于地面。

喷提油管油水外排,不仅严重污染环境,而且也支付出高额环保费用,增加了作业成本。绿色作业QC小组从生产实际出发,成功研制并推广应用了新型喷提油管防污装置,经过一年的现场活动,解决了喷提油管作业油水外排的问题,实现了修井作业清洁生产,取得了良好的效果。

小组简介

小组成立于2002年12月,命名为“绿色作业”,目的就是希望我们小组的研究成果能够实现清洁作业生产。成员共有11人,其中高级工程师3人,高级技师2人(表1)。

选择课题

表1 小组概况表

修井作业施工中,由于砂埋泵筒、杆断、工具失效等原因无法正常泄油,造成喷提油管施工,大量油水被带出井筒外泄,严重染污环境,不符合油田清洁生产的要求。

喷提油管作业使大量油水外泄于地面,造成的主要影响有:①油水喷洒在作业工人身上,有损于工人身体健康;②油水喷洒在地面,一是造成原油流失,二是严重污染环境,三是地面湿滑施工存在安全隐患。

2008年修井作业2 106口,其中喷提油管发生污染232井次,修井作业无污染率89.0%,低于采油厂规定指标98%,造成污染面积1.97×104m2,全年支付喷提油管污染治理费用高达228.3万元。为了解决喷提油管造成的污染问题,小组决定本次活动课题为:研制新型喷提油管防污装置。

设定目标

(1)目标:研制新型喷提油管防污装置。

(2)目标值:修井作业无污染率由89.0%提高到98%以上(依据《胜利采油厂清洁生产管理制度》规定修井作业无污染率≥98%)。

提出方案并确定最佳方案

1 提出方案

通过市场调查和网上信息查询,发现市场上目前没有这类产品,现场也没有可借鉴的防污装置,小组多次召开会议,运用“头脑风暴”法,对如何“研制新型喷提油管防污装置”这个课题进行了讨论,充分发挥大家的创造力,提出了3个设计方案:①研制漏斗式喷提油管防污装置;②研制密闭式喷提油管防污装置;③研制内置式喷提油管防污装置。

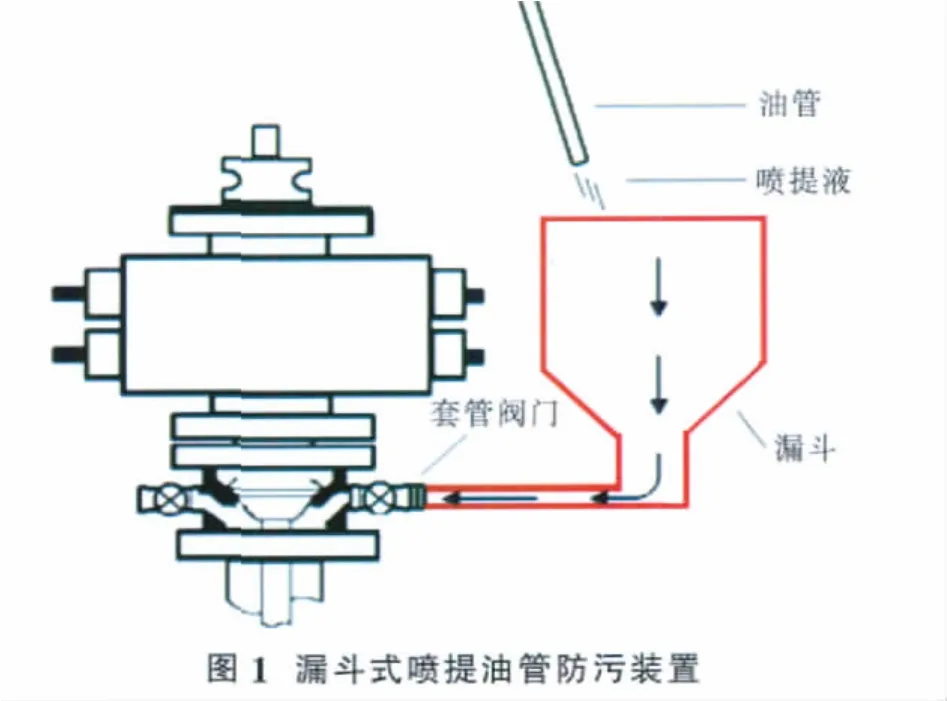

(1)方案1:研制漏斗式喷提油管防污装置(图1)

在套管闸门处设计漏斗式防污装置,喷提液流入漏斗内,再经过套管闸门回流到井筒,实现喷提油管油水不外泄的目的。设计防污装置主要有漏斗和回流管组成,其工作原理为:将喷提漏斗连接在套管一侧闸门,油管卸开后快速推至喷提漏斗上部,使喷提液由漏斗通过套管闸门流入井筒。

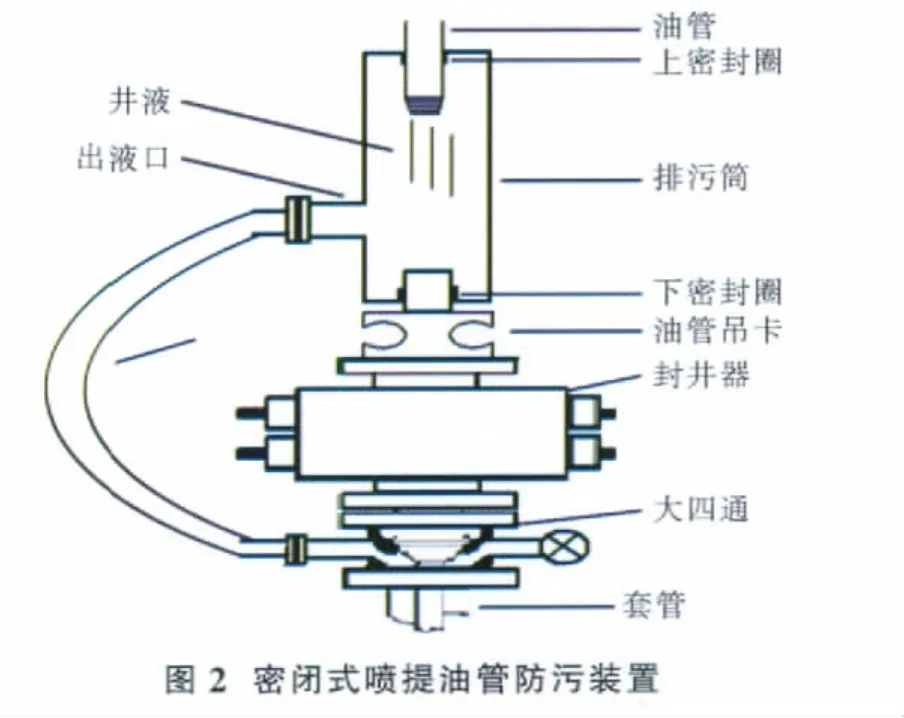

(2)方案2:研制密闭式喷提油管防污装置(图2)

在封井器上部设计防污装置,喷提液由防污装置经导流管进入井筒,实现喷提油管油水不外泄的目的。设计密闭式防污装置主要由两瓣式排污筒、上密封环、下密封环、排污接头、导流管组成。设计工作原理:喷提泄油时合上分瓣式排污筒,密封下端油管接箍和上端油管本体,卸开油管丝扣,油水泄入排污筒内,再经过导流管从套管进入井筒,泄油完成后打开分瓣式排污筒,上提油管施工。

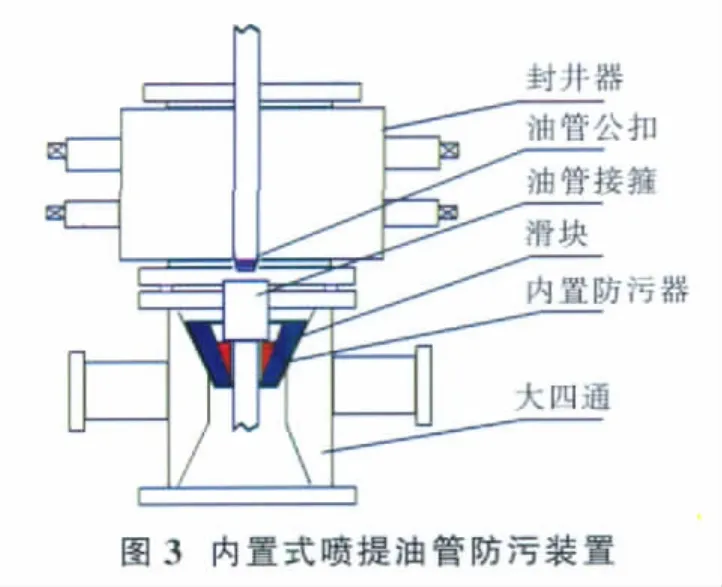

(3)方案3:研制内置式喷提油管防污装置(图3)

在套管大四通内部设计喷提器,并设计专用提升工具,利用封井器内部空间,直接将油水由封井器内部空间泄入井筒内,实现喷提油管油水不外泄的目的。设计工作原理:外部结构与油管悬挂器相似,利用专用提升工具将装置直接放于大四通处,封井器上端安装自封密封油管本体,卸开油管丝扣上提油管泄油直接流入井筒,上提油管施工。

2 方案优选

(1)操作安全性能论证

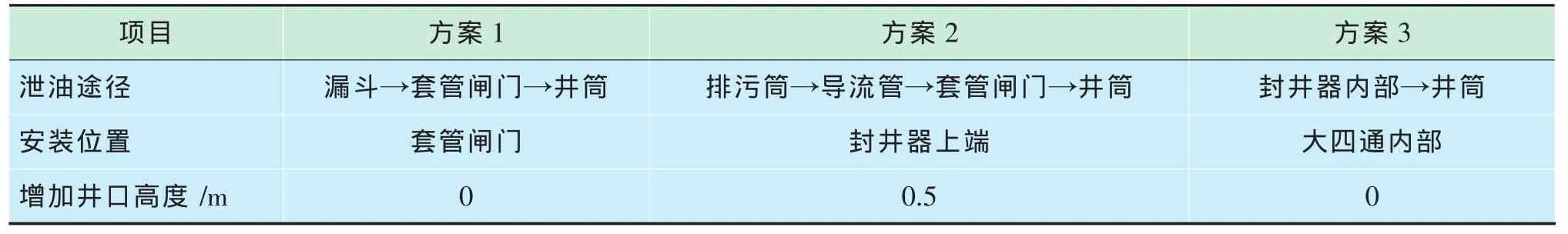

结合3种方案的特点,从泄油途径、安装位置、增加井口高度3个方面进行了对比分析(表2)。

由表2可知,3个方案设计的泄油途径不同决定了防污装置的安装位置不同,方案1和方案3安装防污装置后,不增加井口操作高度,方案2设计安装在封井器上部,排污筒至少设计高0.5m。

石油天然气行业标准SY/T 6690-2008《井下作业井控技术规程》规定:所有施工井均应安装相应压力级别的防喷器,为此,胜利采油厂作业大队配备了2SFZ18-35型防喷器,井口高度一般为1.1m。方案2的排污筒高度设计至少0.5m,使得井口高度增加为1.6m,导致操作液压钳施工存在较大安全隐患。

表2 3个方案对比表

方案2的实施需要配套专用操作平台,并且不易解决现场施工操作存在的安全问题。因此,经过安全技术论证,方案2不符合安全生产的要求,淘汰方案2,下面将对方案1和方案3进一步优选。

(2)漏失量模拟试验

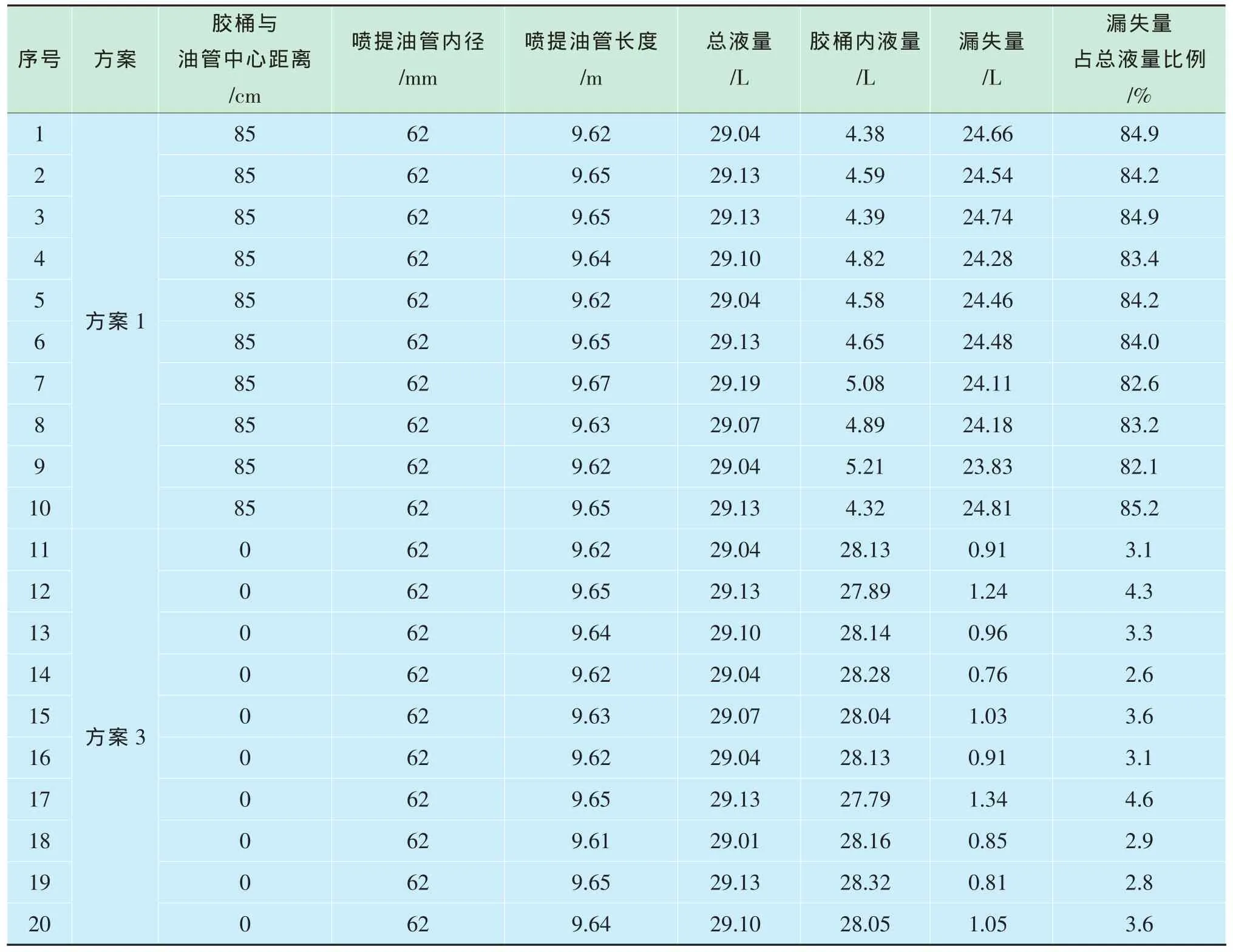

方案1由于油管中心与防污装置中心存在距离差,油管向防污装置移动过程中部分油水直接泄露到地面。对方案1和方案3进行漏失量模拟试验,寻找漏失量较小的方案。

受油水井大四通、套管闸门、防喷器等结构的限制,油管中心与漏斗中心存在一定距离,通过查阅《井下作业技术手册》,计算出油管与漏斗两中心距最小值为85cm。模拟试验方法:用200L胶皮桶模拟防污装置,每喷提1根油管,根据喷提油管内径和长度计算出管内总液量,测量出桶内的液量,二者差值即为溅洒在地面的漏失量。2009年2月4日,在ST1-2-35井进行了漏失量模拟试验,并进行了数据统计和分析(表3)。

统计分析试验结果,方案1在中心距85cm的情况下仅有不到20%的油水能通过漏斗回流到井筒,80%以上喷提液都直接排放到地面,无法彻底解决油水外排造成环境污染的问题,因此淘汰方案1。

通过以上对比分析,决定将方案3做为下步实施方案。

表3 喷提油管油水漏失量统计表

3 实施方案分解

根据方案3设计原理要求,对该方案进行了分解,主要为:滑块卡瓦型体选择、主体方案选择、材质选择和专用提升工具选择。

(1)方案分解1:滑块卡瓦型体选择(图4)

图4 滑块卡瓦型体选择

小组成员提出了两种方案:梯型滑块、燕尾型滑块。

对于两种方案的选择,进行了受力分析。由于内置式防污装置整体设计参数未确定,无法计算其承受最大应力,但在承受同样重量负荷情况下,受力面积越大,其承受应力越小,安全性能越高。通过计算可知,S燕尾=1 558.6mm2>S梯=895.4mm2。因此,在同样的受力状态下,燕尾型体比梯型体承受应力要小,装置安全系数高,最终确定滑块型体为燕尾型。

(2)方案分解 2:主体方案选择

由于滑块卡瓦确定为燕尾型,防污装置主体内轨道相应配套设计,必须满足以下两个条件:①上提油管时,油管能顺利通过防污装置;②下放油管时,防污装置能起到油管吊卡的作用,承受井内全部油管重量,并保证安全可靠。

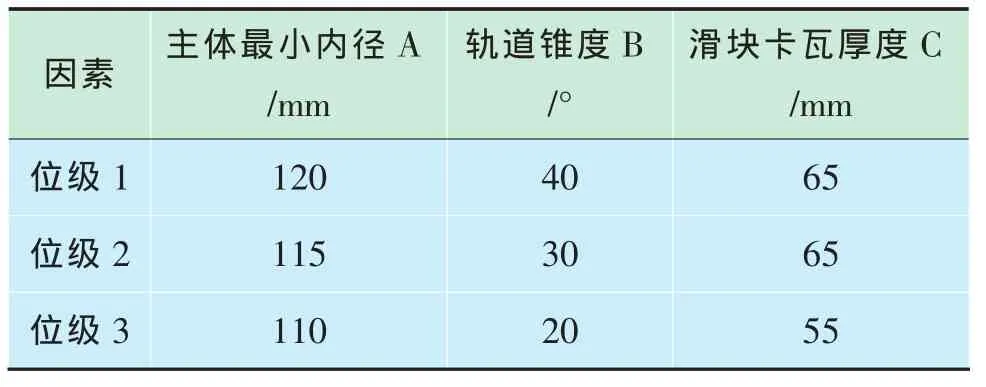

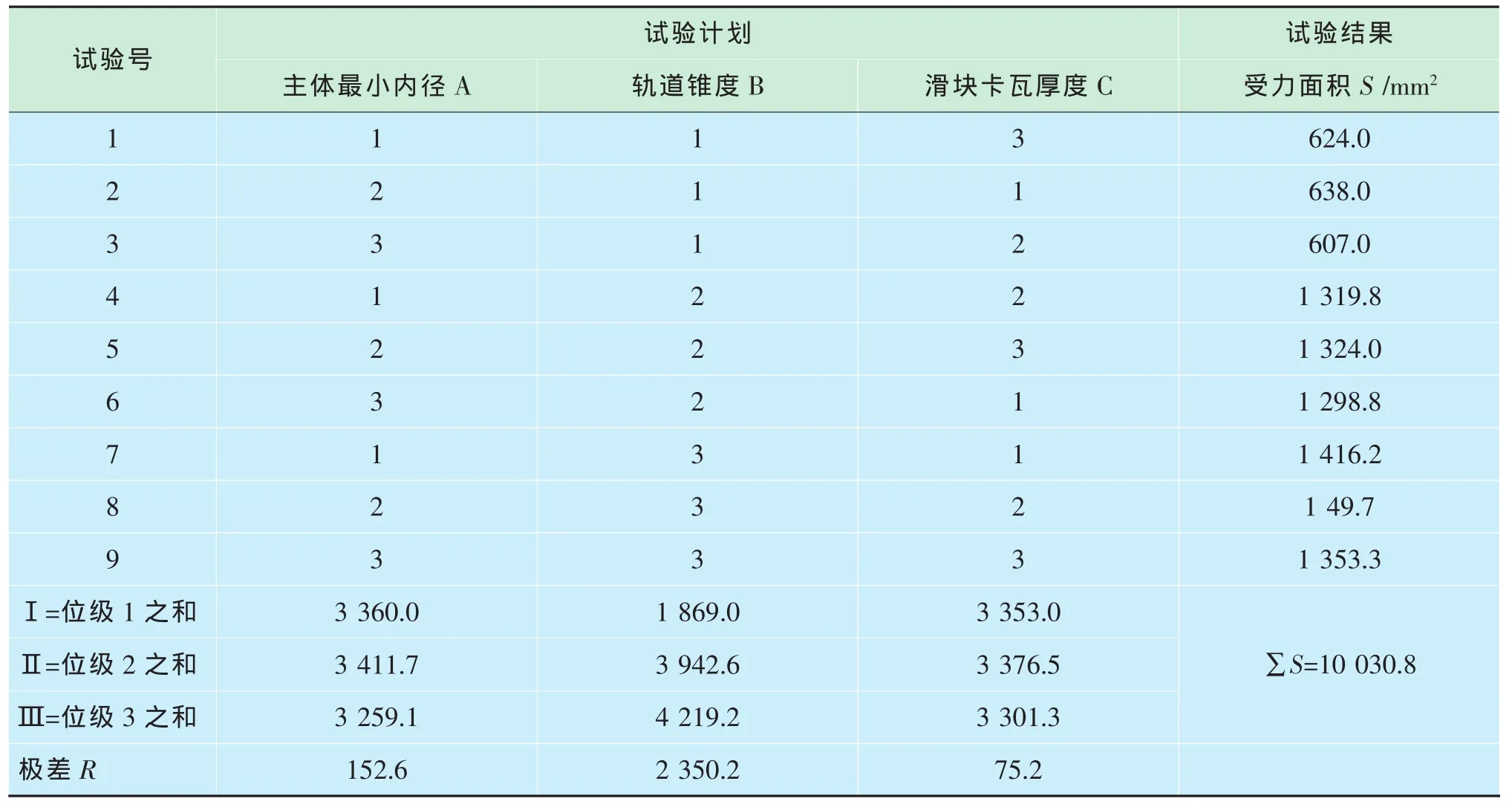

主体最小内径、轨道锥度、滑块卡瓦厚度3个关键技术参数决定“两个满足条件”,并且3个参数相互影响。防污装置主体的参数大小决定喷提油管能否顺利通过和能否承受井内油管重量,在防污装置承受重量负荷和材质强度一定的情况下,受力面积越大,装置所承受剪应力就越小,其安全性能就越高。小组成员结合现场实际,决定采用正交试验进行优选参数。

正交试验设计:①试验目的。通过正交试验,找出适合防污装置主体的关键参数,达到满足喷提油管能顺利通过、安全性能最高的目的,保证其安全承受井内油管重量。②确定考察的指标。试验中把防污装置的受力面积作为考察指标。③确定因素,选水平,制定因素水平表。影响防污装置受力面积的因子主要有主体最小内径、轨道锥度、滑块卡瓦厚度,它们之间相互影响和制约。根据因子的可能取值范围,结合套管大四通、防喷器、油管技术参数,决定在本试验中采用的因素位级(表4)。④设计实验方案(表5)。⑤试验结果的分析。

表4 因素位级表

表 5 L9(34)正交实验表

·直接看

直接比较9个试验结果,容易看出:第8号试验的受力面积最大为1449.7mm2,说明防污装置承受剪应力最小、安全性能最好,A2B3C2组合即主体最小内径115mm、轨道锥度20°、滑块卡瓦厚度60mm达到最优设计。

·算一算,比一比

首先对于各列,比较受力面积各位级之和Ⅰ、Ⅱ、Ⅲ的大小。如因子A(主体最小内径即第一列),Ⅱ比Ⅰ、Ⅲ都大,则占有第1列的因素的位级Ⅱ,受力面积通常比其它位级高,即主体最小内径115mm;再如因子B(轨道锥度即第2列),Ⅲ比Ⅰ、Ⅱ都大,这表明了轨道锥度因素以位级Ⅲ为好,即轨道锥度 20°。

在本试验中,第2列的R=2 350.2,极差最大,表明轨道锥度是重要因素;第1列的R=152.6,极差较大,表明主体最小内径是二等重要因素;第3列R=75.2,极差较小,说明滑块卡瓦厚度是次要因素。

通过试验分析,满足油管能正常通过防污装置条件下,其受力面积最大、安全性能最高的主体设计方案为:轨道锥度20°、主体最小内径115mm、滑块卡瓦厚度60mm。

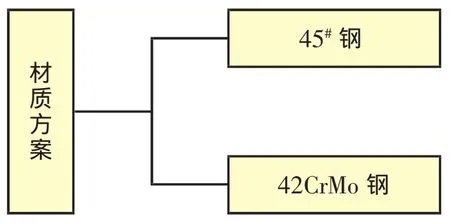

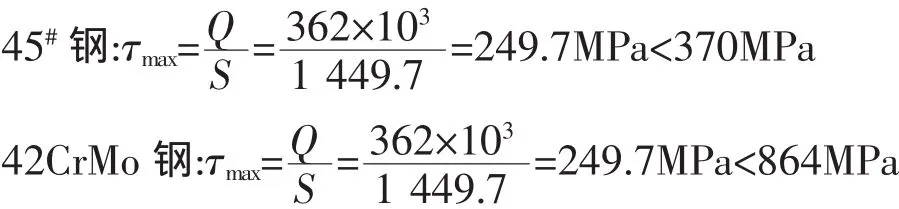

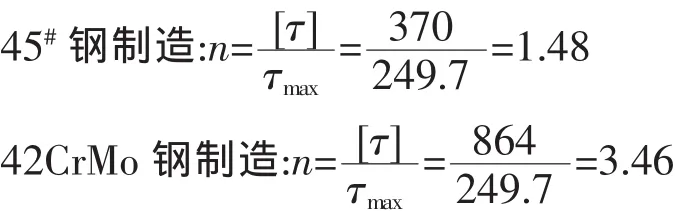

(3)方案分解 3:材质选择(图 5)

图5 材质选择

确定了防污装置主体方案后,对加工材质进行了选择,主要从钢材强度、硬度和价格方面比较(表6)。

表6 材质对比评价表

石油天然气行业标准SY/T 5035-2004《吊环、吊卡、吊钳》规定:最大静载荷≤150t时,要求吊卡安全系数达到3以上。由于防污装置需要承受井内油管的重量,相当于油管吊卡的作用,对其进行强度校核。

·喷提油管最大负荷。胜坨油田油井泵挂深度在2 000m左右,假设井内全部为φ89mm油管,在不计算油管浮力的情况下,喷提油管施工作业时最大负荷计算为:

油管重量G1=2 000×136=272kN

管内液柱重量 G2=1.0×103×0.004 5×2 000×10=90kN

喷提油管的最大负荷Q=G1+G2=362kN

实际上,胜利采油厂油水井管柱为φ89mm和φ73油管组合,正常上提负荷不超过300kN,但理论强度校核仍按计算最大值362kN进行计算。

·防污装置承受最大剪应力。防污装置应力集中部位在3个滑块卡与下压盖接合处,承受最大剪应力分别为:

式中 τmax—防污装置承受的最大剪应力,MPa;

Q—喷提油管最大负荷,N;

S—燕尾型卡瓦受力面积,mm2。

防污装置安全系数分别为:

·结论。通过以上校核计算可知,45#钢和42CrMo 钢均满足 τmax最大<[τ]许要求,但 45#钢安全系数1.48<3,达到不安全要求,而42CrMo钢安全系数3.46>3,满足安全要求。因此,材质最终选择42CrMo钢材。

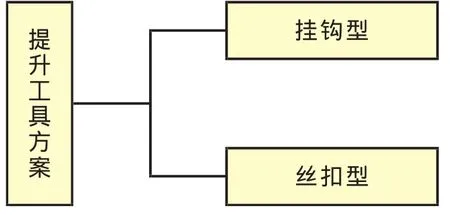

(4)方案分解4:专用提升工具选择(图6)

图6 专用提升工具选择

提升工具作用就是将防污装置从套管大四通内取出,小组成员提出了两种方案:挂钩型和丝扣型,并进行了对比分析。

挂钩型提升工具设计为底部带弯钩的拉杆,顶部为环形把手,人工用力钩挂住防污装置内部将其取出(图7)。该方案的优点是结构简单,其缺点为:当井内油管重量负荷较大时,防污装置与大四通内壁卡紧,人工用力不易取出,同时也存在一定安全隐患。

丝扣型提升工具设计为底部带公扣的提升筒,其扣型与防污装置上压盖内螺纹扣型一致,上部可插入螺栓,利用修井机提升系统将防污装置取出,可消除人工用力举升存在的安全隐患(图8)。

通过两种方案的对比,决定采用丝扣型专用提升工具设计方案。

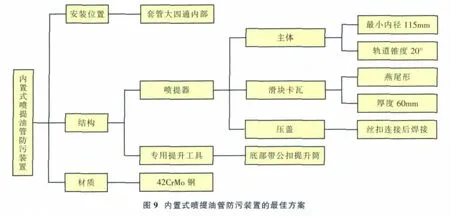

4 确定最佳方案

通过分析论证,2009年3月4日小组召开了全体会议,集体研究决定,最终确定了研制内置式喷提油管防污装置的最佳方案(图9)。

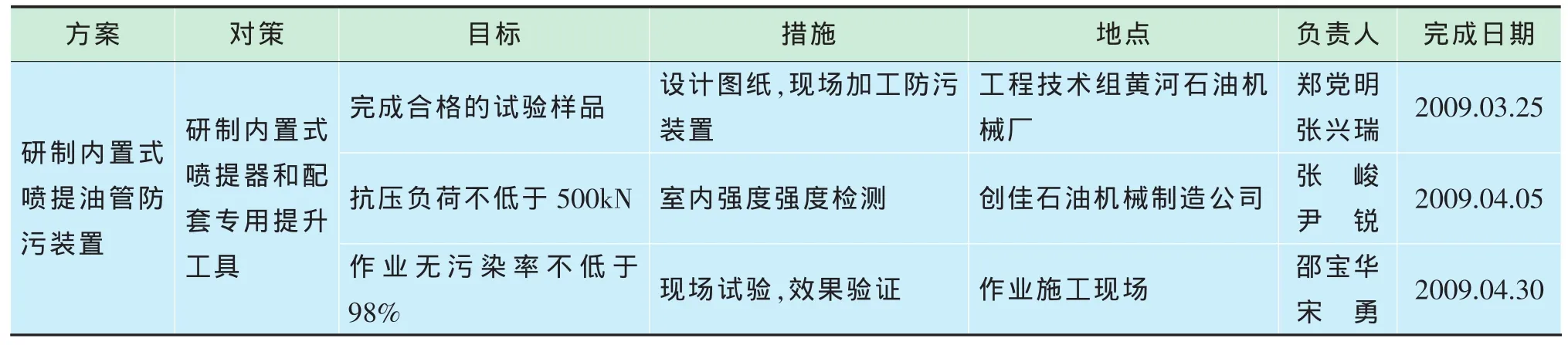

制定对策

制定对策如表7所示。

实施对策

1 防污装置加工

胜利采油厂油水井管柱结构主要为φ89mm和φ73油管组合,因此要求防污装置的规格必须与油管相配套。小组成员根据最佳方案要求,确定出防污装置的主要技术参数,并完成了工具加工图纸绘制。

表7 制定对策表

2009年3月12日至3月24日,小组成员与黄河石油机械厂结合,加工了防污装置样品(图10)。

2 防污装置强度检测

防污装置加工成功后,2009年4月3日在山东创佳石油机械制造有限公司进行强度校核,压力最大值为500kN,承压30min后装置3个滑块卡瓦和主体部分完好无损,完全满足喷提油管负荷需要,达到设计标准要求。

3 现场试验

作业27队施工的NHT82-4X3井由于砂埋泵筒泄油器打不开导致喷提施工作业,2009年4月5日在该井进行了首次试验,安装防污装置后,喷提油管过程中油水不再外排,使用效果较好。2009年4月5日至4月28日,应用该防污装置进行喷提油管施工试验11井次,未产生污染,取得了良好的应用效果(表 8)。

表8 内置式喷提油管防污装置现场试验情况统计表

效果确认

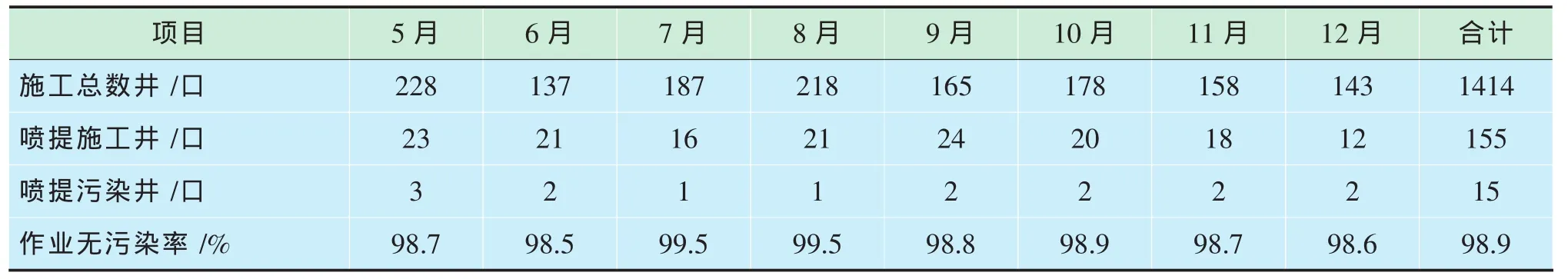

1 目标值检查

防污装置应用后,2009年5~12月份修井作业无污染率为:(1 414-15)/1 414×100%=98.9%,实现了小组的活动目标(表9)。

2 经济效益

(1)节约环保费用。2009年应用防污装置后喷提油管施工未产生地面污染的共计:155+11-15=151井次,较2008年喷提油管作业平均单井环保费用0.98万元计算,可节约环保费用:F1=151×0.98=147.9万元。

(2)成本支出。防污装置加工共30套,每套成本0.7万元,检测费用0.1万元,则活动成本:F2=加工费+检测费用=0.7×30+0.1×30=24 万元。

因此,本次活动取得直接经济效益:F=F1-F2=147.9-24=123.9万元。

3 社会效益

(1)解决了喷提油管油水外排污染环境的问题,实现了清洁生产,有效保护了生态环境。

表9 2009年5~12月份喷提油管施工污染井次统计表

(2)改善了一线工人喷提油管施工的劳动条件,消除了施工安全隐患,实现了安全高效作业。

(3)内置式喷提油管防污装置的设计成功,创造性地解决了喷提油管防污染技术瓶颈,该项防污染技术在油田作业系统具有较高的推广应用价值。

标准化

制定了作业大队QHSE/SCZY-26-015《内置式喷提油管防污装置操作规程》,并上报胜利采油厂技术监督科审批。同时,对作业大队职工进行技术培训,在胜利采油厂作业范围内推广应用。

总结及下步打算

内置式喷提油管防污装置的成功研制和推广应用,解决了喷提油管油水外排污染环境的问题,改善了一线作业工人劳动的劳动条件,收到了预期效果。同时,锻炼了小组成员运用QC活动解决生产实际问题的能力,提高了小组成员的技术攻关能力和质量管理水平。今后我们将进一步开展QC小组活动,在工作中积极创新,下次我们将选择《提高地层充填防砂一次成功率》为活动课题进行技术攻关。

��萍

2010-07-08