延长汽提塔的运行周期

2010-09-01抚顺石化公司化工塑料厂苯乙烯车间QC小组

抚顺石化公司化工塑料厂 苯乙烯车间QC小组

(辽宁 抚顺 113008)

延长汽提塔的运行周期

抚顺石化公司化工塑料厂 苯乙烯车间QC小组

(辽宁 抚顺 113008)

小组概况

选定课题:延长汽提塔的运行周期;

成立时间:1999年10月1日;

小组类型:现场型;

注册时间:2009年1月20日;

活动时间:2009年3~12月;

获奖情况:获国家级优秀成果1项,获中国质协石油分会QC小组成果一等奖3项,获公司级优秀QC小组成果4项。

表1是小组成员表。

选题理由

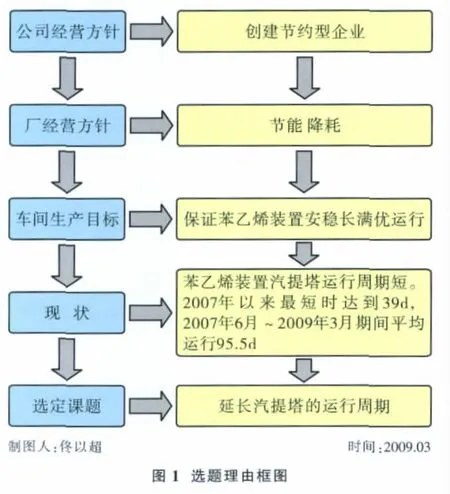

图1为选题理由框图。

表1 小组成员表

现状调查

1 工艺流程简介

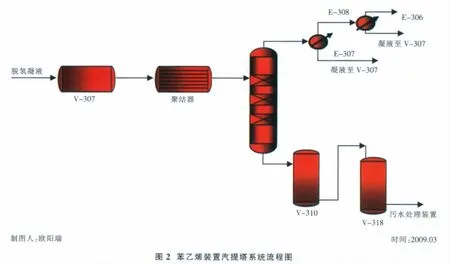

苯乙烯装置脱氢凝液进入油水分离罐(V-307)进行油水分离,经聚结器预过滤器、聚结器,进入汽提塔,气相物质从塔顶馏出,冷却后,凝液回到油水分离罐(V-307),不凝气进入尾气盐冷器(E-306),抽真空。汽提塔(T-301)底部汽提水进入污水罐(V-310),最后送至采暖水罐(V-318),然后经动力污水处理后回用(见图2)。

2 现状调查

污水汽提系统所处理的工艺污水含有大量的低聚物、催化剂粉末和易聚合的苯乙烯单体,由于以上物质特殊的物理、化学性质,很容易在污水汽提系统内形成聚合物,严重时造成污水汽提系统停车。另外汽提塔的平稳运行可以减少工艺污水中的含油类的排放,从而减轻污水处理厂的处理压力。

表2为2007年6月~2009年3月汽提塔运行周期统计表。

表2 2007年~2009年汽提塔运行周期统计表

活动目标

活动目标:汽提塔系统正常运行周期达到180d。

可行性分析:

(1)2006年增加聚结器系统,2008年在聚结器前增加两组过滤器,有良好的设备基保障。

(2)公用工程系统经过优化能保证系统稳定运行。

(3)近两年来汽提塔系统运行可达到182d。小组成员均为具有丰富的实际操作经验,精心操作可以实现目标。

原因分析

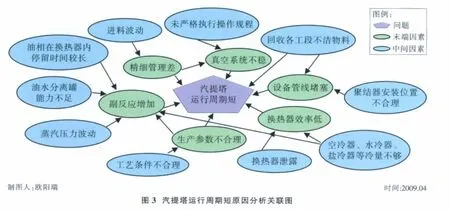

本QC小组成员通过对可能影响汽提塔运行周期的运行记录进行总结、分析,并绘制关联图(见图3)。

要因确认

以关联图为基础,针对10条末端因素小组群策群力进行逐条验证确定主要原因。

1 验证1:油水分离罐能力不足

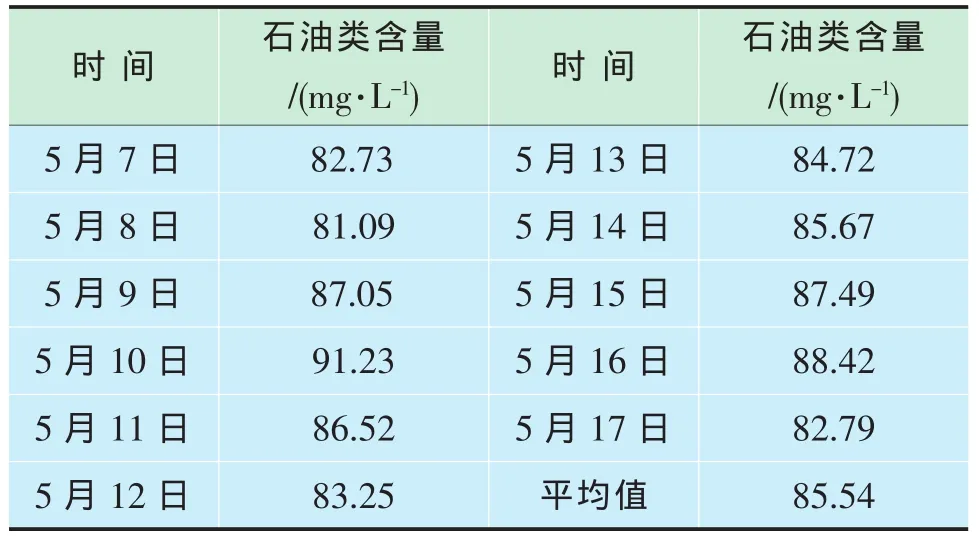

查阅油水分离罐(V-307)设备资料,发现装置多次扩能改造后油水分离罐设计值已不能满足现状。2009年5月7~17日对油水分离罐(V-307)出口进行取样分析(见表3),石油类测得结果平均值为85.54mg/L,查阅装置扩能前生产平稳时的石油类平均值为60.1mg/L。从获取的数据可看出油水分离器(V-307)处理能力(即油水分离能力)大幅下降。更多的石油类进入汽提塔,高温作用下,发生聚合等副反应,杂质进入汽提塔,影响其稳定运行。

表3 2009年5月7~17日V-307出口石油类含量统计

验证方式:取样分析;结论:要因;验证人:佟以超、梁志强;验证日期:2009年5月17日。

2 验证2:蒸汽压力波动

调取2008年12月~2009年3月蒸汽压力曲线(见表4),蒸汽压力的月平均值为607kPa,与工艺指标要求的600 kPa符合,蒸汽压力的波动对汽提塔的操作影响不大。

表4 蒸汽压力波动影响统计表

验证方式:调查分析;结论:非要因;验证人:金玉子、孙立国;验证日期:2009年5月9日。

3 验证3:回收各工段不洁物料

在苯乙烯装置工艺中为减少装置损耗,各工段凝液(含有大量的催化剂粉末、油泥物料)经简单处理后回收到油水分离罐(V-307)。凝液中含有的大量催化剂粉末、油泥随物料由油水分离罐(V-307)进入汽提塔系统,极易造成汽提塔(T-301)填料堵塞。统计调查历次装置停车处理的日志。从统计情况来看,堵塞汽提塔填料的主要是苯乙烯聚合物,而不是催化剂粉末、油泥。

验证方式:现场验证 ;结论:非要因;验证人:高文彬;验证日期:2009年5月10日。

4 验证4:油相在换热器内停留时间较长

由于汽提塔为负压操作,油汽提后经塔顶换热器(E-307)、塔顶换热器(E-308)流入油水分离罐(V-307)中,油相流速度较慢,油相在换热器内停留时间较长。统计调查历次装置停车处理的日志。从统计情况来看,历次的停车检查换热器堵塞均不太严重,并非是停车的主要原因。

验证方式:调查分析;结论:非要因;验证人:佟以超、赵勇;验证日期:2009年5月15日。

5 验证5:进料波动

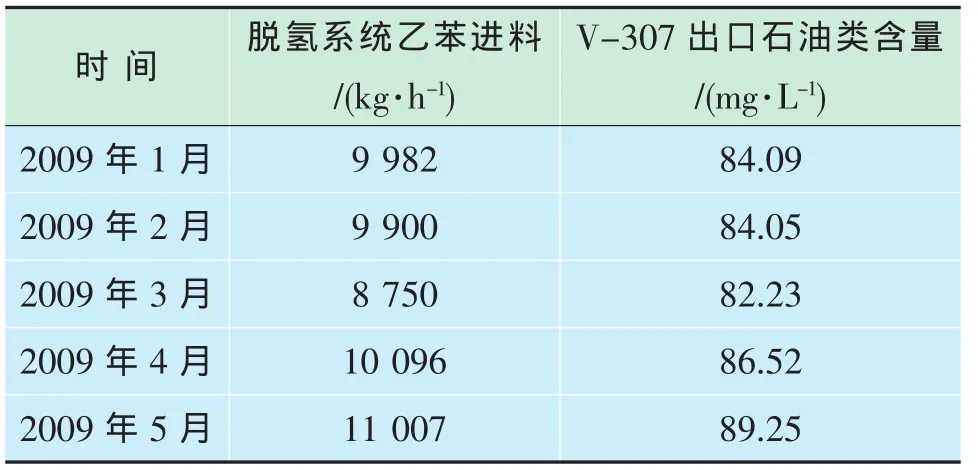

统计2009年前期进料负荷变化时(见表5),V-307出口石油类没有明显的变化,表明进料负荷波动对汽提塔的长周期运行不起决定性作用。

小组成员统计了2009年1~5月份脱氢系统乙苯进料,脱氢系统负荷在8 750~11 007kg/h之间变化,V-307出口含油在82.23~89.25mg/L之间波动,V-307出口含油变化不大,基本比较稳定,完全可以通过后续操作来降低此因素的影响。

表5 2009年1~5月份乙苯进料与V-307出口石油类统计表

验证方式:调查分析 ;结论:非要因;验证人:金玉子、孙立国;验证日期:2009年5月9日。

6 验证6:空冷器、水冷器、盐冷器等冷量不够

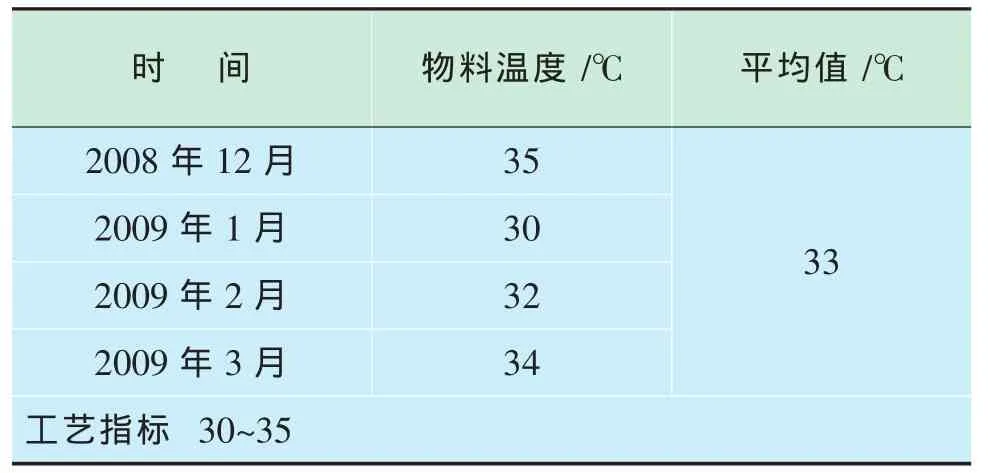

工艺卡片要求油水分离罐(V-307)温度控制在30~35℃(见表6), 分析2008年12月~2009年3月油水分离罐(V-307)的物料温度控制在30~35℃,与工艺卡片的要求相符。

验证方式:调查分析;结论:非要因;验证人:佟以超、欧阳瑞;验证日期:2009年5月19日。

表6 油水分离罐(V-307)的物料温度统计表

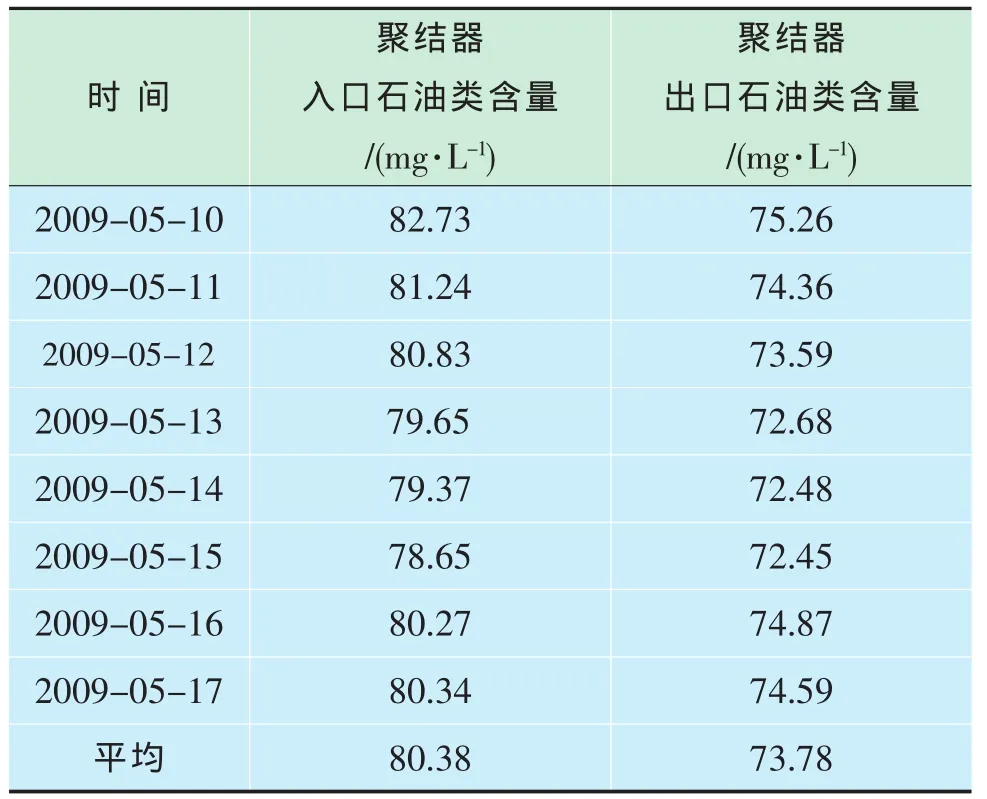

7 验证7:聚结器安装位置不合理

聚结器的作用没有充分发挥。一是聚结器及其预过滤器间歇排油;二是由于汽提系统聚结器在装置四楼,所在位置过高,造成集油包内液位过低,不能充满,即油有时不能从顶部排到油水分离罐(V-307)中,聚结器未发挥除掉部分油的作用(见表7)。

表7 聚结器安装在四楼时出入口石油类对比

对2009年5月10~17日聚结器入口和出口含油进行取样分析,测得石油类含量平均值为分别为80.38mg/L和73.78mg/L,基本没有起到除油效果。

验证方式:调查分析;结论:要因;验证人:佟以超、徐波;验证日期:2009年5月19日。

8 验证8:未严格执行操作规程

现场检查岗位人员对操作规程中有关汽提塔操作章程的了解程度,发现在岗多年的操作人员对塔的操作从理论到实际熟练准确,虽然新调入人员还有一定的偏差 (新调入人员占岗位人员比例较小),通过加强培训、考核、检查可提高新调入人员的岗位熟练度。已安排相关培训,考核检查由专人负责。该问题已解决。

验证方式:现场验证;结论:非要因;验证人:金玉子、欧阳瑞;验证日期:2009年5月18日。

9 验证9:换热器泄露

现场验证换热器换热效率,汽提塔系统为负压操作,如果换热器存在泄漏,则在换热器管层的排污阀处应有向汽提塔的抽气声。经过对塔顶冷凝器(E-307、E-308)检查,发现换热器壳程不存在泄漏情况。

验证方式:现场验证 ;结论:非要因;验证人:徐波、赵勇;验证日期:2009年5月16日。

10 验证10:工艺条件不合理

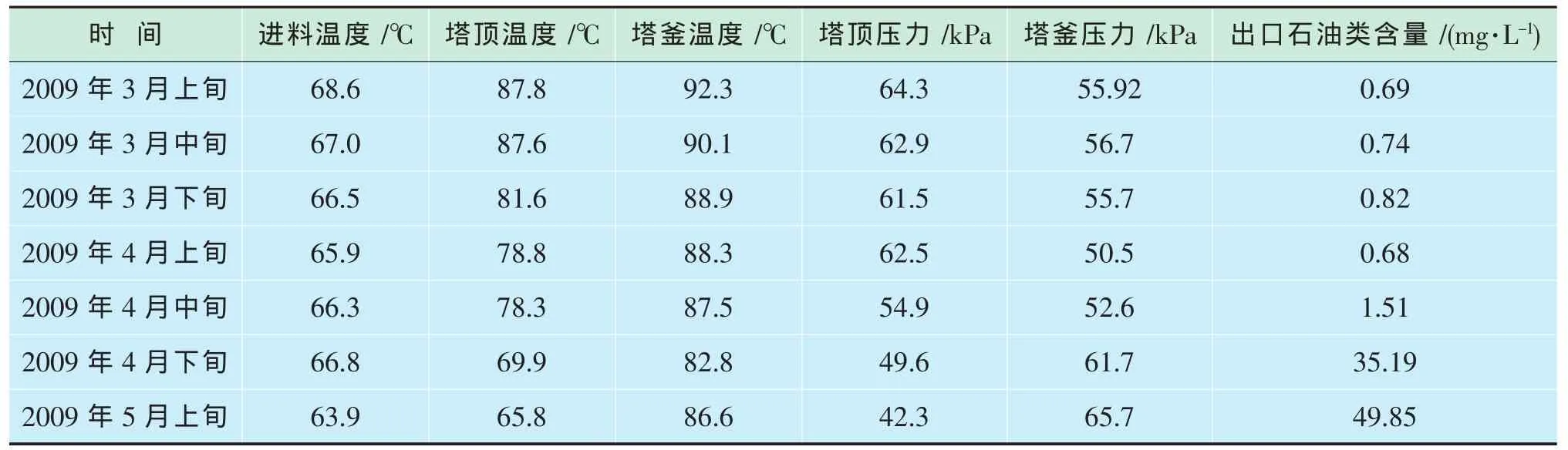

统计2009年3月1日~5月10日汽提塔出口石油类含量逐渐上升(见表8),由0.69mg/L上升到49.85mg/L。而从工艺控制指标看,汽提塔的塔釜温度由92.3℃降至82.8℃,进料温度、塔顶和塔釜的压力也变化较大。汽提系统过滤器的清理频次也由每周2次增加到每天1次。系统内聚合物增加,到2009年5月上旬可以看出,汽提塔聚堵严重。

验证方式:调查分析;结论:要因;验证人:佟以超、欧阳瑞;验证日期:2009年5月19日。

通过要因确认表可看出,油水分离罐能力不足、聚结器安装位置不合理和工艺条件不合理是主要影响因素,是本次QC小组活动急需要解决的问题。

表8 汽提塔工艺条件及汽提塔出口石油类对比表

制定对策

根据5W1H制定对策如表9。

对策实施

1 对策实施1

根据公司整体规划,我厂苯乙烯装置将于2010年搬迁拆除,受其影响,我装置不可能有大的资金投入用于设备设施改造。因此小组决定利用现有资源解决油水分离罐能力不足的问题。

由梁志强负责利用2009年6月份汽提系统停车期间安排清理油水分离罐(V-307)的清理铁屑、油泥等杂物。2009年6月份由梁志强负责对油水分离罐人孔盖进行回装,以减少空气与物料接触几率。在日常操作中,提高油水分离罐油层厚度,油层厚度由原来的200mm提高到300mm,增强油水分离效果。

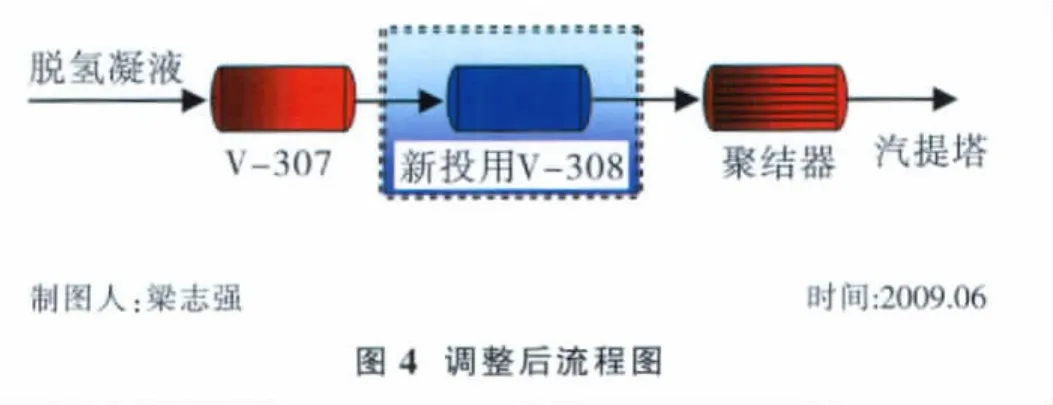

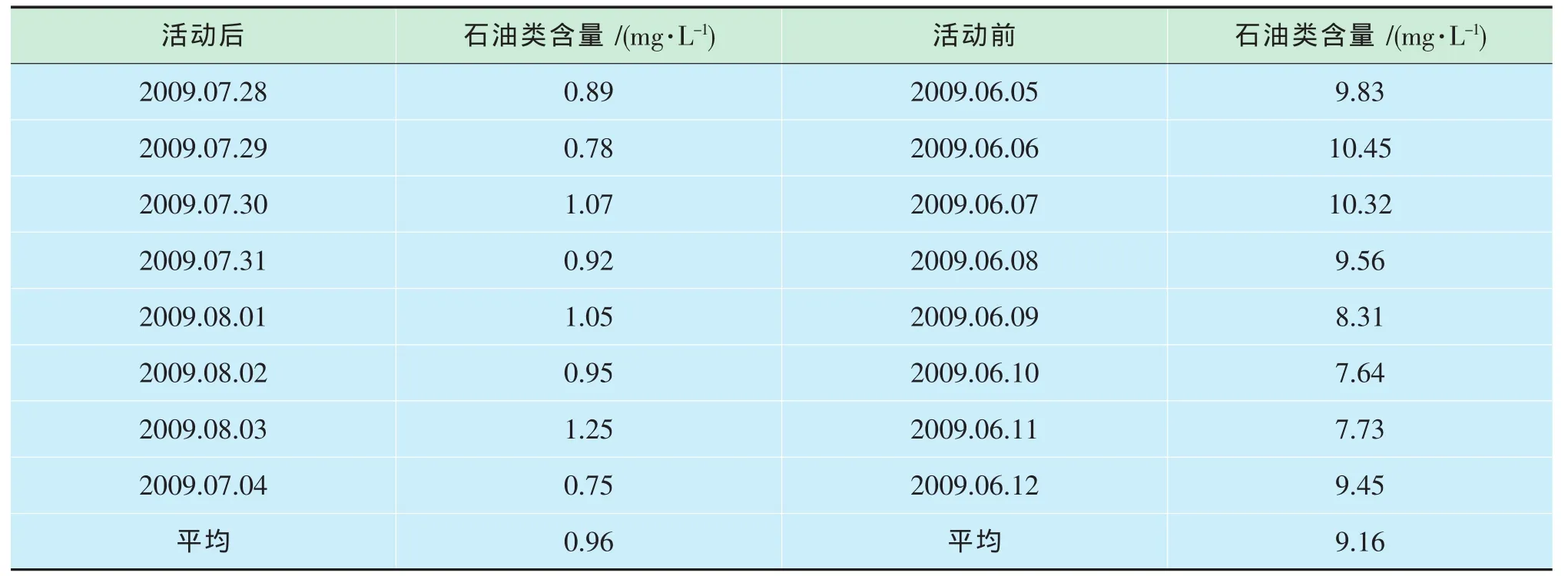

投用V-308罐,延长汽提塔上游来水的停留时间,以大大降低了汽提塔进料中石油类(见图4,表10)。

表9 对策表

2 对策实施2

2009年6月份汽提塔停车期间,由设备主任徐波负责安排进行聚结器位置调整,将聚结器位置由原来的装置四楼移至地面。2009年7月份由欧阳瑞负责制定聚结器控制要求:

(1)脱氢内操每小时对聚结器进行排油1次,调节阀开度为10%~15%之间,排油时间为3~5min。

(2)外操每班现场手动排1次油。

(3)8h切换1次预过滤器。

对于操作情况由佟以超和欧阳瑞进行考核。

通过表11聚结器出口的石油类的对比可以看出,在聚结器出口的石油类有明显的下降,聚结器在移至装置一楼及加强对聚结器的操作后,起到了显著的效果。

3 对策实施3

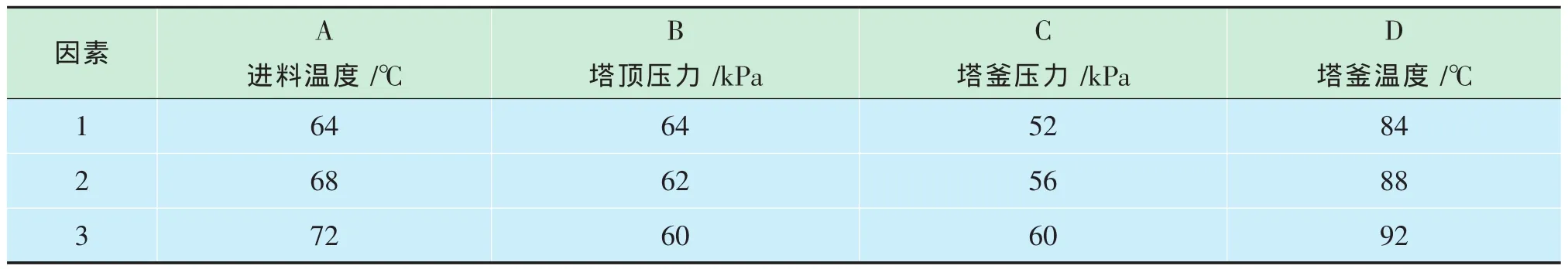

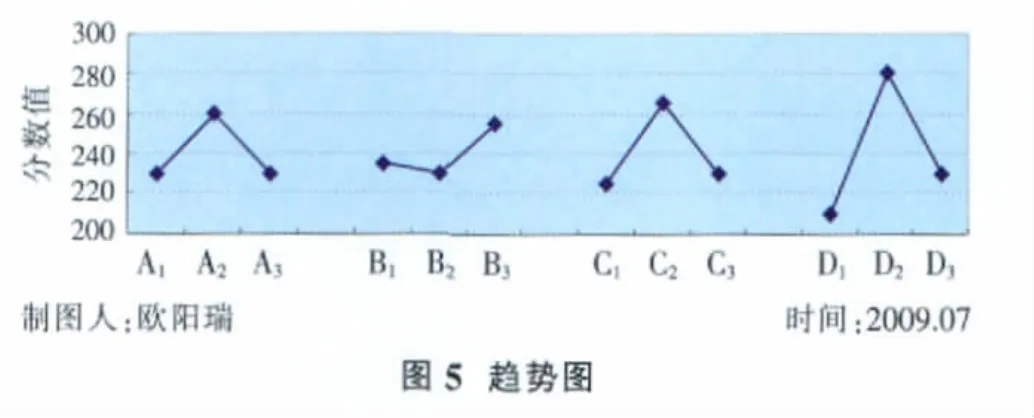

由高文彬主任负责组织金玉子、欧阳瑞于2009年7月2日进行正交试验。选定四因素三位级,选用L9(34)正交试验表做试验。

(1)确定因素位级表(见表 12)。

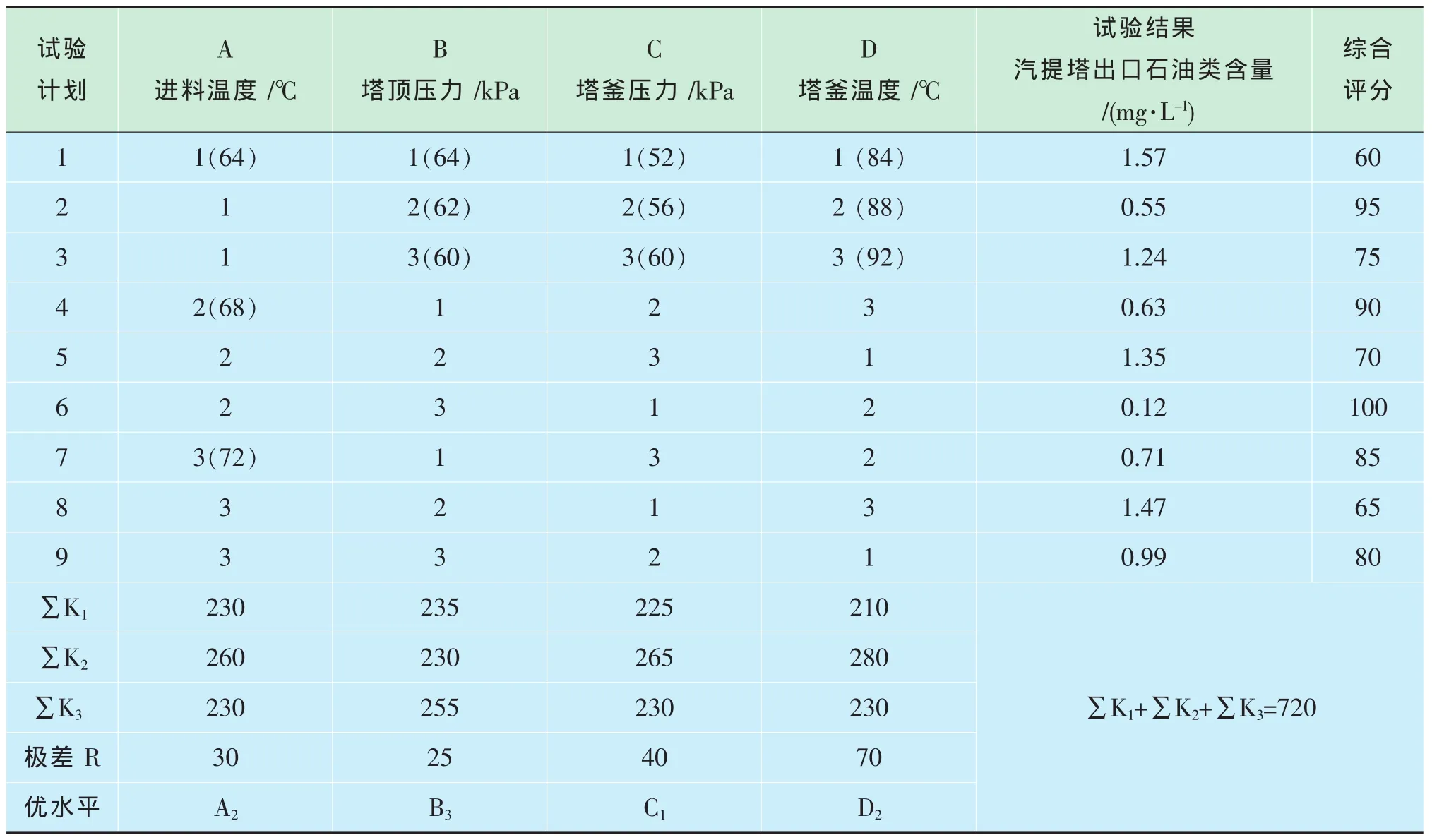

(2)选用 L9(34)正交试验表做试验得试验结果(见表 13)。

(3)对试验结果进行分析(见图 5)。

从 直 观 看 ,A2B3C1D2最 好 ,A2:68℃ ,B3:60kPa,C1:52kPa:D2:88℃ ;

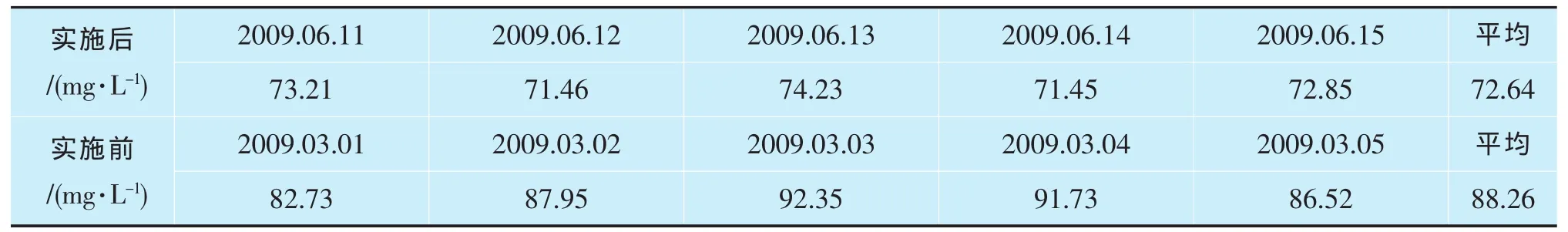

表10 相同负荷情况下实施前、后石油类含量对比表

从 趋 势 图 ,A2B3C2D2最 佳 ,A2:68℃ ,B3:60kPa,C2:56kPa:D2:88℃ ;

从极差看,D>C>A>B,塔釜温度为主要影响因素。

表11 聚结器在装置四楼与装置一楼出口石油类对比

表12 因素水平表

表13 汽提塔试验计划与试验结果

因此,塔釜压力太低对脱氢汽包产汽系统有影响, 同时抽真空负荷加大,A2B3C2D2最佳,A2:68℃,B3:60kPa,C2:56kPa,D2:88℃。

按进料温度 A2:68±2℃,塔顶压力 B3:60±1kPa,塔釜压力 C2:56±1kPa,塔釜温度 D2:88±1℃,组织生产。

选用优化后的工艺条件组织生产,从实际情况表明在应用新的操作条件后,汽提塔出口的石油类含量较优化前有显著降低(见表14)。

效果检查

1 目标值检查及巩固期效果

QC小组经过活动后,汽提塔(T-301)运行周期明显延长,活动效果显著。2009年9~12月为本次活动的巩固期。从2009年6月10日汽提塔完成清理后开工到12月31日,汽提塔一直平稳运行,由活动前的95.5d变成活动后的204d,完成了目标180d的任务。

表14 对策实施前后汽提塔出口石油类对比

2 经济效益

小组活动创造了可观的经济效益,汽提塔的运行周期从95.5d延长到204d,减少了汽提塔的检修次数。汽提塔检修一次所需的费用:

更换填料:8 900 元/m2×5m2=44 500 元;

聚结器芯子:24根×3 376元/根=81 024元;

预过滤器芯子:24根×2组×247元/根=11 856元;

人工费用:60 000元;

合计:44 500+81 024+11 856+60 000=197 380元。

汽提塔运行周期延长一倍,按检修两次计算,所节省的费用约计:197 380×2=394 760元。

制定巩固措施

(1)将汽提塔进料温度、塔顶压力、塔釜压力和温度、汽提塔出口石油类含量控制指标纳入到苯乙烯装置工艺卡片(编号:FSHS/WJ 003.031-2010)。

(2)车间加强对汽提塔操作的管理,并根据寻找到的最佳操作参数重新修订了汽提塔操作规程 (编号:Q/SY FHHSJCZ 0201-2005)。

(3)为巩固成果,小组将活动过程中的有效措施考核纳入到 《苯乙烯车间管理考核细则》(修订后编号:HSBYX 06-2010)中,规定车间每周考核岗位员工的操作参数,月累计超标1%,扣岗位员工奖金系数0.1。

遗留问题和下步打算

课题完成后,小组人员进行了认真总结。通过本次活动,汽提塔运行周期有显著的延长。但是,苯乙烯装置空冷器的冷凝效果不理想。在今后的工作中,我们将进一步开展QC小组活动,增强质量管理意识,并以“增强空冷器冷凝效果”为活动主题进行活动,争取下一个PDCA循环中促进装置物耗进一步下降。

��永场

2010-07-08