整体型钢质高螺旋翅片管轧制过程的物理模拟

2010-08-25刘靖陈其全张琳韩静涛

刘靖 陈其全 张琳 韩静涛

(北京科技大学)

整体型钢质高螺旋翅片管轧制过程的物理模拟

刘靖 陈其全 张琳 韩静涛

(北京科技大学)

将高岭土与白软蜡按1∶2的比例进行混合,结合实际生产,对整体型高螺旋翅片管轧制过程进行了物理模拟。模拟结果证实了轧制过程中的轧件受到切向应力、轴向应力及径向应力;物理模拟中蜡泥模型内壁网格的应变计算与数值模拟结果基本相符,说明了轧制过程中,管坯的各个部位不存在集中的大应变区,轧制过程比较稳定。

蜡泥 物理模拟 应力 金属流动

0 前言

翅片管是组成各种热交换器的核心元件,其质量的优劣直接影响到热交换器的工作性能。在国内有比较成熟的翅片铜管以及铝管的轧制工艺,而钢质螺旋高翅片管的轧制,由于变形剧烈,成形区域条件恶劣,轧辊易损坏,生产成本高、生产效率低,目前在国内基本是空白。因此对螺旋高翅片管轧制进行系统的理论研究具有重要的意义。

1 物理模拟的意义

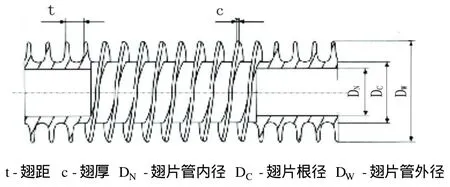

研究金属塑性成形的方法主要集中在三个方面:解析法、数值分析法及物理模拟法 (实验法)。解析法和数值分析法的计算结果是建立在一定的假设和边界条件基础上的,故无法考虑到一些客观因素的影响,同时其结果也需要接受实验的验证,而物理模拟成本低,制作方便,结果也比较真实客观[1],尤其是对翅片管轧制这种复杂的变形过程,对其应力应变的走向仅通过一些应力本构模型和数值模拟还不能够准确的把握,因此物理模拟过程就显得相当必要了。图1为整体型钢质高螺旋翅片管示意图。螺旋翅片管轧制,是通过三个螺旋轧辊作定轴转动,转动方向相同,通过摩擦力的作用,三个螺旋轧辊带动轧件既作旋动,又能使其沿轴向移动的过程[2]。

图1 整体型钢质高螺旋翅片管示意图

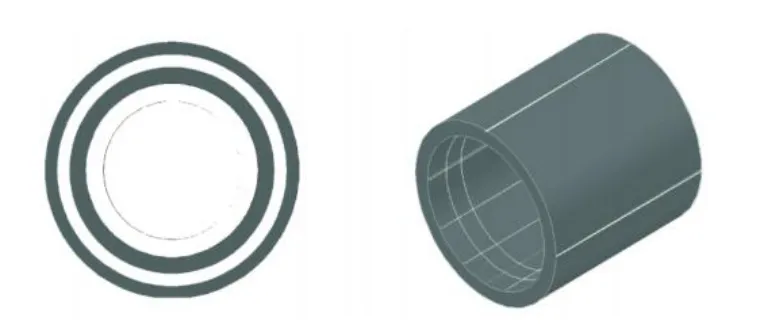

2 物理模型的制作

实验材料选用白软蜡、高岭土、品红、PVC管及凡士林。将高岭土和白软蜡以1∶2的比例进行混合,所得出的蜡泥试样具有较为良好的性能,并且与高温时的钢相似[3-5]。将混合配比好的蜡泥在自动压面机上进行数次压片处理,加工出厚度在2mm左右的片状塑性泥。将加工好的片层状蜡泥贴在表面涂有凡士林的 PVC管上,根据实际轧件的直径,一般需要贴4层,在冰箱中进行冷冻后将 PVC管抽出。最后做好的模型有两种标记方式,一种为层状标识,即模型分成四层,红层与白层相间;另一种标识为在蜡泥模型内壁上画网格,在模型的表面均匀标记四条白色直线,如图2所示。

图2 蜡泥模型不同标记方式示意图

3 实验结果分析

3.1 延伸率与收缩率分析

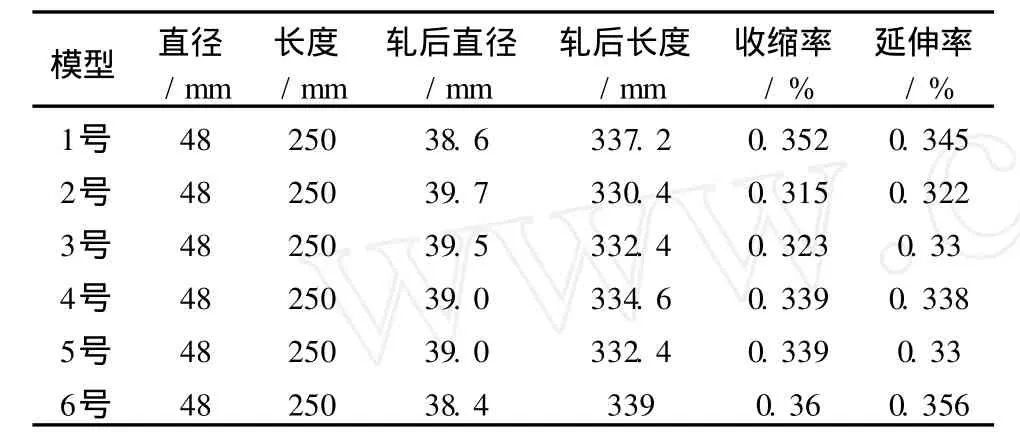

直径均为48mm的6个模型经过轧制后的数据结果(轧制时压下量大约在 7.5 mm)见表1。

表1 直径为48mm的蜡泥模型轧后数据

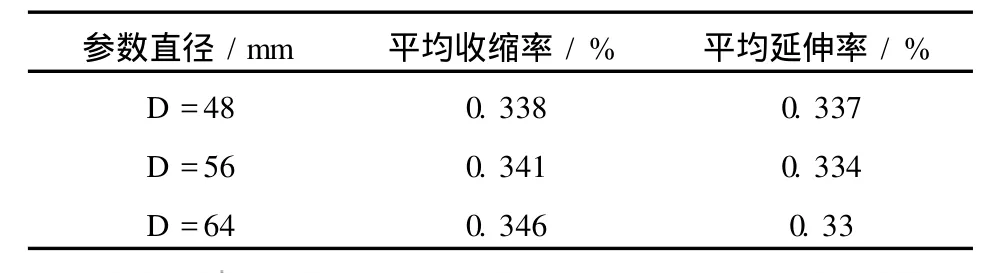

由表1可以看出,48mm直径模型其轧制后的延伸率基本上在32%到36%之间,而其截面收缩率在32%到36%之间。同时,实验还进行了直径为56mm以及64mm蜡泥模型的轧制,分别取这两种条件下的延伸率与收缩率多次结果的平均值,其结果见表2。其平均延伸率基本在0.33到0.34之间,而截面收缩率则在0.338到0.35之间,而且随着模型直径的增大,其延伸率逐渐的减小,而断面收缩率逐渐的增大。实际轧制情况与模拟情况的延伸率/断面收缩率比较曲线如图3所示。

表2 不同直径的轧件模型平均延伸率与收缩率

图3 实际轧制情况与模拟情况的延伸率/断面收缩率比较曲线

由图3可知,物理模拟的延伸率基本上小于实际生产中的延伸率 (>34%),主要原因一方面是由于实验测量上的误差,轧后的蜡泥因温度升高而变软不易于测量,另外一方面由于南方炎热的天气以及轧制过程的摩擦热使得蜡泥的硬度下降而粘性增加。而其截面收缩率在33.5%到35%之间,基本上与实际生产中的范围基本符合。

3.2 金属应力状态以及流动规律分析

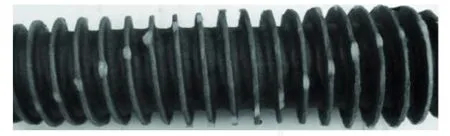

图4为一种标记方式的蜡泥轧制之后的模型形貌。

图4 一种标记方式的蜡泥模型轧后形貌

图4中白色的线条即为轧制前的标记,而经过轧制之后,白色线条由直线变成螺旋扭转的曲线,说明轧制过程中轧件受到强大的扭转作用。两条白线条的垂直距离与水平长度都有所增加,这是因为轧件在轧制过程中主要受到轴向的拉应力使得白色线条增长,而切向以及径向的作用力又使得两白色线条的垂直距离增加。轧件在轧制过程中是受到由轴向应力、切向应力以及径向应力的三向应力作用。

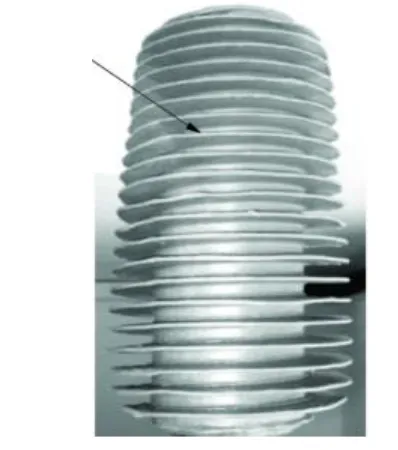

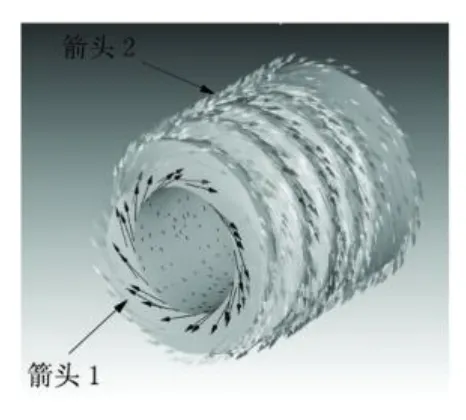

图5和图6分别反映了物理模拟和数值模拟中金属流动规律[6]。

图5 物理模拟的流变规律

图6 数值模拟的流变规律

金属的流动基本可以分为径向流动,轴向流动以及切向流动。径向流动使得外中层金属经过轧辊的作用形成翅片,图5中模型翅片上的红色部分(箭头所指)以及图6中的箭头1所指。而切向的流动使得金属沿着周向不断发生位移,如图6中的箭头2所指。轴向的流动则使得轧件的横截面从而产生收缩,而在轴向上产生一定的延伸。

3.3 网格化模型的计算

由于翅片管轧制的特殊情况,若在模型的表面网格化或者进行稠密的网格划分,都会由于轧制时表面金属的剧烈流动,而使得网格破坏,所以网格化处理是在模型内径表面进行的,并且不易过于稠密。测量出每个网格变形后的尺寸,将其投影到 XY平面 (如图7所示)。取网格相邻的节点距离作为应变研究对象,对比实验前后的数据,按照对数应变计算公式,分别计算出相邻节点

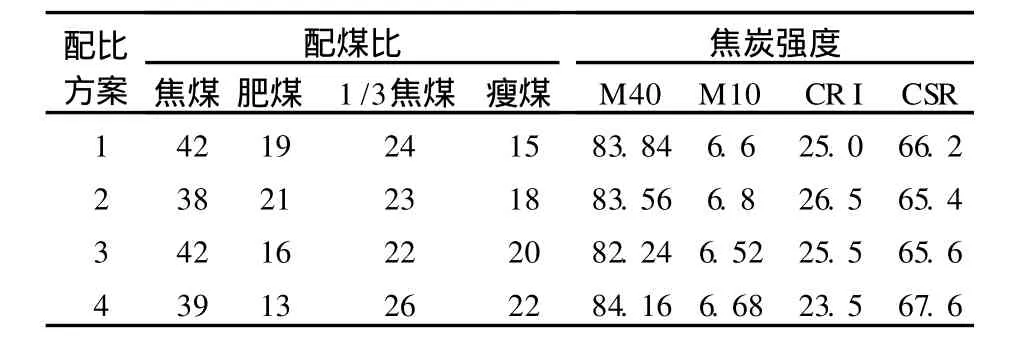

book=16,ebook=127条件下,可将瘦煤的配比由目前的22%降低为15%左右,焦煤由目前的不足40%调整为41%~42%,以保证焦炭质量满足炼铁生产需求。

煤阶的煤种,所以这种措施的改进适合任何一种炼焦用煤的煤种。

2)通过以上改进措施的实施,使得粘结指数测定搅拌方法更加优化,这不仅降低了煤样与无烟煤的混匀程度对粘结指数测定准确性的影响,提高了粘结指数测定的可靠性。而且使得粘结指数测定结果的离群值更少,优越性更好,精密度更高。

3)无论搅拌方法是手工搅拌还是机械搅拌,改进措施都相应增加了30 s的时间,在操作上比较简单,易于统一进行标准化作业,这不仅能提高粘结指数测定结果的准确性,还能降低复现性和再现性指标,减少不必要复验,节约试验的总时间。而且对分析与粘结指数值有关的煤的灰份、挥发份、胶质层指数以及奥阿膨胀度等都有借鉴或指导意义。

5 结语

粘结指数测定是一个规范性很强的试验,对仪器设备、测定方法都做了严格的规定,必须严格执行。影响粘结指数测定的因素很多,搅拌方法不同导致的混合均匀程度不同对粘结指数测定准确性的影响只是其中影响因素的一种,也是在实际工作中经常遇到的问题,对于粘结指数搅拌措施的改进,投入实际操作一年多来,对上千平行煤样测定结果的分析情况都很稳定,至今分析状况良好,效果显著。因此,这种改进方法是值得推广和借鉴的。

[1]李英华.煤质分析应用技术指南.北京:中国标准出版社,1999:387~400.

[2]国家质量监督检验检疫总局.GB/T5447-1997烟煤粘结指数测定方法.北京:中国标准出版社,1997:1-5.

表1 配比方案 %

4 结论

1)在煤场置换期间,旧煤场生产模式将发生改变。1#堆取料机由于 B101皮带的大幅缩短将仅存定点取料功能,煤场生产组织模式将由“双线运行”变为“主线辅线”运行模式,2#堆取料机将主要担当起保火车来煤下道、汽车来煤下道、煤场取料上灌这三项重任,生产节奏趋于更加紧张。

2)无论火车来煤还是汽车来煤直通上罐现象将很难避免,及时、科学地调整精细配比方案将成为稳定配合煤质量和焦炭质量的重要技术手段。

5 参考文献

[1]赵业明.备煤工艺与设备.北京:化学工业出版社,2005:48.

[2]高立东.安钢优化配煤结构的探索与实践.河南冶金,2010,18 (1):32-33.

[3]苏宜春.炼焦工艺学.北京:冶金工业出版社,1994:115.

PHYSICAL SIM ULAT ION O F ROLL ING FOR H IGH-TY PE STEEL SP IRAL F INNED TUBE

L iu Jing Chen Q iquan Zhang L in Han Jingtao

(University of Science and Techno logy Beijing)

The kao lin and softwhite waxwasm ixed in the p ropo rtion of1:2.Physical sim u lation of ro lling fo r hightype steel sp iral finned tube was finished according to actual p roduction.The sim u lation results verified that the workp iece was born tangential stress,axial stress and radial stress during ro lling p rocess;the strain calcu lation based on themeshes of inwall of physicalmodelwas coincident w ith num erical sim ulation and every part of workp iece did not have severe strain zone,the rolling p rocesswas stab le.

w ax and c lay physical sim u lation stressmetallic flow

2010—1—14