海洋平台用钢板超声波探伤不合原因分析及改善措施

2010-08-25侯登义

侯登义

(山钢集团济南钢铁股份有限公司)

海洋平台用钢板超声波探伤不合原因分析及改善措施

侯登义

(山钢集团济南钢铁股份有限公司)

对海洋平台用钢板探伤不合部位进行了观察、分析。结果表明,钢板厚度中心珠光体带状组织中的微裂纹是造成探伤不合的主要原因。根据分析检测结果,提出了相应的工艺改进措施,并取得了实际效果。

海洋平台钢板 超声波探伤 中心偏析

0 前言

海洋平台用钢板是济钢的重点高效产品之一,随着国家海洋石油开发步伐的加快,其产量越来越大。质量要求比造船板更严格,除一般常规性能外,还要求逐张进行超声波探伤检验,需满足 ASTmA578中的 levelB级水平。在实际生产中经常不规律出现多批探伤不合。因此,亟需查找钢板内部缺陷的成因,提高该钢探伤合格率,为企业降低损失。

1 探伤不合缺陷微观分析

1.1 低倍检验

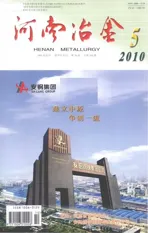

分别取超声波探伤合格与不合格的钢板的全厚度试样,试样经过铣床、平面磨床加工后获得光洁表面,光洁表面在1∶1的工业盐酸和水的混合液中在85℃侵蚀20min,清洗掉侵蚀剂后获得钢板的低倍组织。超声波探伤合格钢板试样和超声波探伤不合格钢板试样的典型低倍组织如图1所示。

图1 钢板试样的低倍组织1×

低倍检验表明超声波探伤不合格钢板内部多存在较明显的中心线偏析,参照 Y B/T4003-1997标准,主要为 C类中心偏析,评级为 C2.0;而对于超声波探伤合格钢板,钢板中心的偏析线较轻,评级为 C1.0。

1.2 金相分析

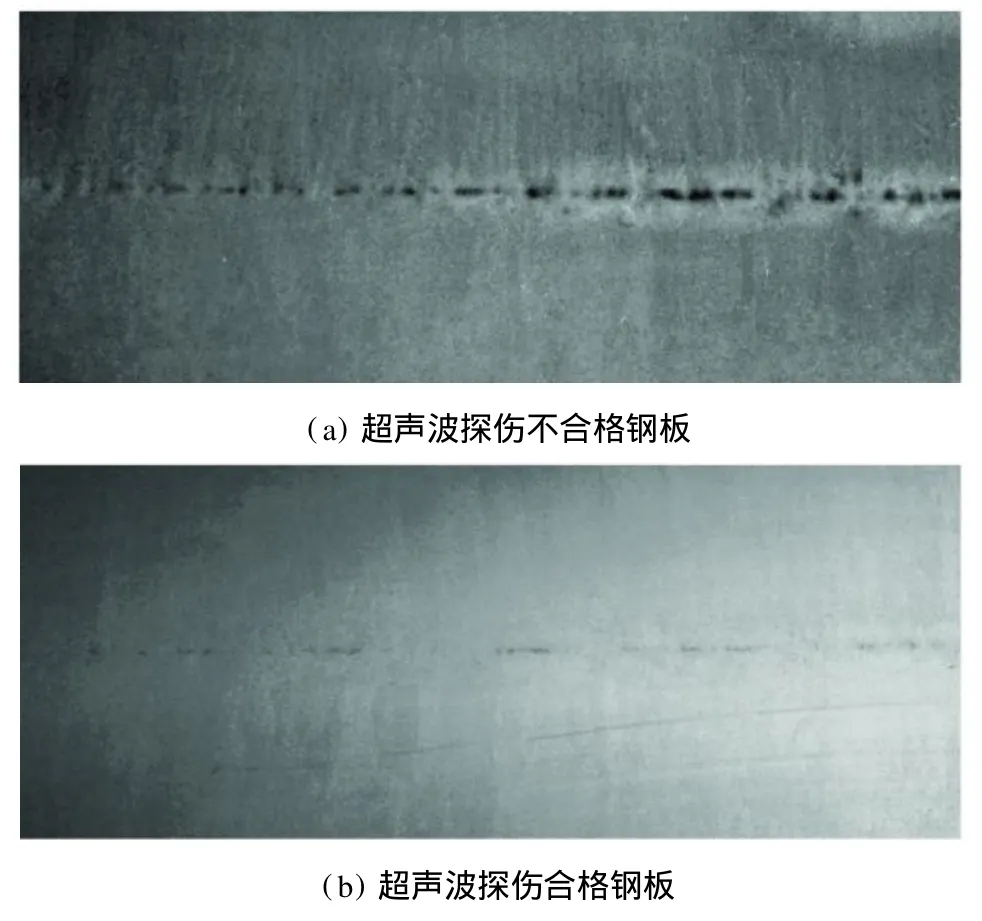

统计数据显示,引起钢板超声波探伤不合的内部缺陷多出现在钢板厚度的中心区域,因此对钢板的金相分析重点在钢板厚度的中心区域进行。钢板试样经过磨制、抛光后用4%的硝酸酒精溶液进行侵蚀,获得钢板的金相组织,并在光学显微镜和扫描电子显微镜下进行组织观察。

超声波探伤不合格钢板的的金相分析显示钢板厚度中心区域的金相组织与钢板其它区域的金相组织不同,光学显微镜下观察如图2所示。比较不同倍数的金相组织,均有带状组织存在,黑色珠光体条带明显,中心区域珠光体的比例大,且珠光体带的宽度较宽。500倍下可见细小裂纹,观察不到明显的夹杂物。带状组织两侧为铁素体 +珠光体组织,带状内部的组织较复杂,类似珠光体聚集。

图2 超声波探伤不合钢板的金相组织

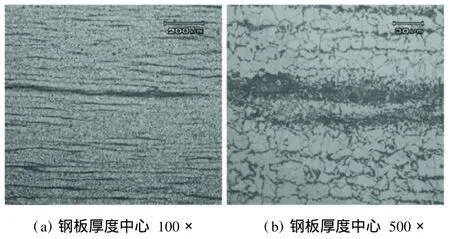

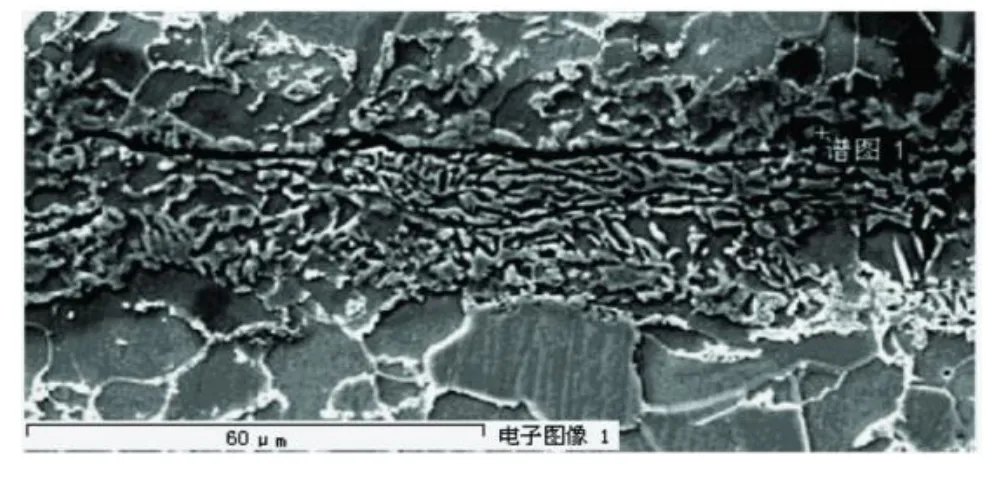

1.3 微观缺陷 SEM观察

对于超声波探伤不合格的钢板,在不同厚度规格钢板试样中均存在出现于珠光体带状组织中的微裂纹,扫描电子显微镜下观察如图3所示。微裂纹断断续续分布,最长的2mm以上,其他部位偶尔出现极短的裂纹。探伤结果显示,不合区域大约在表面下13mm(钢板厚25mm),与心部裂纹部位吻合。

图3 心部裂纹背散射图像

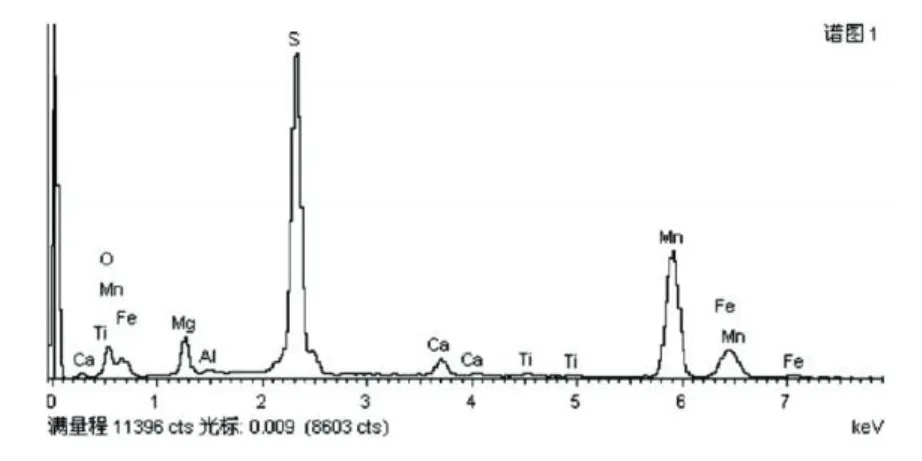

在钢板厚度的中心区域,在珠光体带状组织中存在较多的塑性夹杂物,为 (M n、Fe)S类型塑性夹杂,尺寸较小,不足以引起探伤不合。M nS夹杂数量不多,尺寸也不大;在裂纹内部和附近分布较多的是三角状、方形的Nb、Ti的氮化物,尺寸不大,数量较多。SE M观察夹杂物如图4所示,夹杂物能谱如图5所示。

裂纹周围的组织与基体组织有明显差异。珠光体含量远远大于周围基体,说明裂纹位置 C含量高于其他部位,从而形成心部明显的 C、M n偏析带。

图4 塑性夹杂物照片

图5 夹杂物能谱

对于超声波探伤合格的钢板,在所有进行分析的试样中,大部分试样中不存在微裂纹。超声波探伤合格钢板试样中也存在塑性夹杂物,夹杂物也多出现于珠光体带状组织中,尤其是宽度较大(20μm以上)的珠光体带中,但与超声波探伤不合格钢板相比,由于钢板厚度中心珠光体的比例少,20μm以上宽度珠光体带的数量少,因此塑性夹杂物的数量也少。

2 原因分析

探伤不合的钢板中心偏析严重,并且钢板中部夹杂物含量比较高,是钢板缺陷产生的源头。钢板探伤不合表现形式反映到铸坯上,主要是中心部位的偏析所导致的。偏析是由于凝固过程中的选择结晶导致凝固后铸坯成分的不均匀现象。根据凝固理论解释,钢水在凝固初期,温度梯度大,钢液冷却速度快,形成边部细的等轴晶,该区组织较为致密,成分偏析较轻;凝固末期,由于选分结晶作用,最后凝固的钢液必然含有较多的杂质,尤其是钢中的易偏析元素 S等都偏聚于此;再者,钢液温度降低,钢液变粘,加上杂质元素偏聚,使固液两相区的钢液变得更粘稠,补缩无法进行。另外,凝固过程中气体不是均匀分布在钢坯各个部位,而是容易向钢中的薄弱部位如疏松、偏析处聚集;凝固后期钢中 O、S元素浓度明显增加,当这些元素富集到足够高时,与 Si、M n发生反应,生成 SiO2、M nO及M nS夹杂物残留在钢坯中[1]。可见,钢液凝固过程中形成的缺陷不是孤立存在,而是紧密相连的,铸坯中疏松、偏析、气泡、夹杂物等缺陷总是相伴而生,这些缺陷在低倍样宏观表现主要为偏析和疏松。而钢坯中心部位是凝固时最薄弱的环节,更是缺陷最为集中聚集的部位,取样分析结果也证明,该部位正是与探伤缺陷严重的位置相对应(钢板中心处)。另一方面,铸坯中疏松、气孔及小型夹杂物在后期的轧制过程中是可以焊合的。而M nS在压缩比较小时,轧后硫化物夹杂很难与基体焊合,而是在钢板长度方向上呈平行于板面的带、条状分布[2]。

3 改善措施和效果

造成探伤不合格的主要原因有中心偏析、分层、疏松及非金属夹杂物等。为此,制订了以下工艺措施来加以改善。

1)控制硫含量,包括铁水预处理、优化废钢资源等,优化与完善脱硫后钢水的钙处理工艺,控制好M nS夹杂在钢水中的形态,避免Ⅱ类(长条状)M nS出现;适当增加LF处理后软吹时间,促进各类夹杂物的上浮与排除。凡是30mm以上的探伤板都进行 LF (VD)处理,精炼处理后钢水w(S)小于0.006%[3]。

2)扇形段离线整备时要求内外弧对弧偏差控制在 ±0.15mm,1~6段开口度控制在 ±0.3 mm,7~12段辊缝值偏差控制在 ±0.5 mm。

3)铸坯实行冷送模式,有利于氢等元素的扩散,减少气体含量。保证铸坯加热时间和加热品质,以促进铸坯偏析元素的扩散,减轻偏析。适当降低预热段温度,避免铸坯在加热过程中产生较大内应力。

4)采用高温大压下轧制方式,增强变形渗透,破碎铸坯原有的内部组织中粗大的柱状晶或枝晶,改变或减轻偏析和疏松,充分压合显微气孔。

5)轧后堆垛缓冷,减轻钢板断面带状组织,降低铸坯中心偏析级别。

逐步采取上述措施后,钢板超声波探伤批次性不合的问题得到了解决,探伤合格率明显提高,由以前的 80%提高到了目前的95%以上。

4 结语

对海洋工程用钢板的检测表明:由于中心偏析,使钢板内部产生了微裂纹缺陷,从而导致了超声波探伤不合格。通过在炼钢、连铸、加热、轧制等工序采取一系列措施,可以明显改善该缺陷。

1)钢板中引起超声波探伤不合格的内部缺陷是钢板厚度中心珠光体带状组织中的微裂纹,连铸板坯的中心线偏析被保留到钢板组织中是钢板中微裂纹形成的内部条件;

2)铸坯冷送有利于氢元素扩散,减轻偏析,可明显提高探伤合格率;

3)高温大压下轧制可以改变或减轻偏析和疏松;

4)轧制后对钢板进行堆垛缓冷,有利于减轻钢板断面带状组织,降低铸坯中心偏析级别,提高探伤合格率。

[1]安守勇,赵展鹏,郭弘.60kg级高强度钢板探伤不合的原因分析及改进措施.宽厚板,2009,15(1):5-6.

[2]崔风平,赵乾,唐愈等.铸坯内部缺陷对钢板分层形成的影响.中国冶金,2008(2):17-18.

[3]胡根荣.提高厚规格钢板探伤合格率的研究.江西冶金,2008,28(4):19-20.

ANALYSIS AND IM PROVEM ENTM EASURES ON THE CAUSES O F NONCONFORM ITY IN ULTRASON IC FLAW DETECT ION FOR OFFSHORE PLATFORM STEEL

Hou Dengyi (Jinan Iron and SteelL im ited Company of Shan Steel)

The offshore p latform steel p late location w ith nonconformity in u ltrasonic flaw detection are exam ined and analyzed to determ ine themain causes.The results indicated that themain causes of disqualification of steel p late was tiny crack in pearlite banded structure of central in p late thickness.based on the exam ination and analysis resu lt,relevant imp rovem entm easures are p roposed,obtain the actual effect.

offsho re p latformsteel p late u ltrasonic flaw detection central segregation

*联系人:侯登义,工程师,山东.济南(250101),山钢集团济南钢铁股份有限公司技术中心;

2010—5—7