长钢轨普通平车运输装载加固方案试验与测试

2010-08-06丁文赢

殷 涛,丁文赢

(中国铁道科学研究院 运输及经济研究所,北京 100081)

为解决高速铁路和客运专线建设的轨道平顺性问题,钢厂生产100 m长钢轨运输至焊轨基地,焊接成500 m长钢轨后铺设到路基上。由于专用车运输成本相对较高,且国内T11专用车资源有限,不能充分适应我国高速铁路建设的钢轨运输需要。2003年以来,铁道部组织100 m和500 m长钢轨普通平车运输装载加固方案理论研究、技术攻关和科学试验。本文对长钢轨普通平车运输中的试验部分进行介绍:长钢轨普通平车运输方案试验分为三大部分,包括装载加固性能试验、钢轨运输车组动力学试验、小半径曲线及道岔动力响应试验。

1 装载加固性能试验

装载加固性能试验的目的主要是验证长钢轨普通平车运输方案中,新研制的装载加固装置是否满足铁路运输长钢轨的安全需要。试验主要包括样品静态结构强度测试、冲击试验、动态测试和制动试验。

1.1 静态结构强度测试

装载加固装置静态结构强度测试的主要目的,是检验座架强度是否满足相关规定和设计要求。从试制样品中随机抽取2台座架,至少1台为锁定座架。将2台座架分别置于2辆普通平车上,如图1所示。根据强度计算结果,在座架各危险部位 (底梁中部、立板及立板底部) 粘贴电阻应变片,连接应变仪调零后,逐层正向加载60 kg/m的25 m钢轨,记录各测点应力变化情况。加载完成后保持载荷10 min后卸载,目测检查所有隔梁、座架是否存在永久性变形。

图1 钢轨静态加载示意图

1.2 冲击试验

用机车推动1辆满载、标记载重为70 t敞车,达到一定速度后将其溜放,冲击停在平直线路上的长钢轨车组 (靠近锁定车的车组端部为冲击端),用铁鞋限制冲击后长钢轨车组的移动距离,见图2。试验开始前,在座架立柱根部及其他危险部位粘贴应变片。先以2 km/h速度试冲击1次,检查设备的连接情况,再分别以3 km/h、4 km/h、5 km/h、6 km/h速度级冲击,每个速度级冲击2次,使用应变仪记录各测点应力变化情况。冲击试验结束后,检查座架及紧固装置状态,测量长钢轨相对紧固装置的纵向位移,检查座架的加固状态。

图2 冲击试验工况示意图

1.3 动态测试

动态测试的主要目的,是检验长钢轨普通平车运输方案实际运用效果是否满足相关规定和安全的要求。动态测试内容包括:主要座架结构动应力、车辆和钢轨纵向加速度、钢轨纵向和横向位移、座架纵向和横向位移,以及长钢轨、专用座架与加固材料的装载加固状态。

座架结构动应力测试方法是在整组长钢轨装车前,根据强度计算结果,在运输过程中受力 (横向力、纵向力) 较大的座架危险部位 (如立柱根部、底梁中部、立板及立板底部) 粘贴电阻应变片,连接应变仪调零,然后按照装载方案装车,记录各测试点在长钢轨装载、运输过程中的应力变化情况。

在车体中部和靠近锁紧装置的长钢轨上安装加速度传感器,测量在运输途中车辆和长钢轨的纵向加速度值。在钢轨端部、钢轨层间、锁定装置及座架附近以标画检查线方式,通过测量长钢轨相对车辆的纵向位移、钢轨各层间的纵向位移、各层长钢轨相对于锁紧装置的纵向位移以及各层之间的横向位移,来判断钢轨的加固状态;同时,通过测量锁定座架、滑动座架相对各车辆的纵向位移和横向位移,来判断座架的加固状态。

为了实时监测长钢轨、专用座架及加固材料装载加固状态,在每组长钢轨两端安装摄像头,确保长钢轨、专用座架及加固材料装载加固状态在运输途中安全可靠。

1.4 制动试验

制动试验是检查钢轨在紧急制动条件下装载加固的可靠性。试验时应在列车完全进入直线线路时制动,制动初始速度分别为20 km/h和30 km/h。

1.5 装载加固性能测试评价标准

(1)座架应力测试值不大于规定许用应力值。

(2)运行试验时,钢轨与锁紧装置无明显相对位移;冲击与制动试验时,钢轨与锁紧装置的相对位移满足《铁路货物装载加固规则》相关规定。

(3)长钢轨、座架加固状态良好,无加固材料永久变形或损伤。

(4)长钢轨装载状态良好,各层钢轨摆放整齐,无相互挤爬现象。

2 钢轨运输车组动力学试验

该项试验是测试车辆在不同工况下的动力学性能指标,对车辆运行安全性和平稳性进行评价。按照GB 5599-85《铁道车辆动力学性能评定和试验鉴定规范》要求,车辆动力学性能测试主要包括轮轨力测试、振动横向和垂向加速度测试和摇枕弹簧位移测试。

2.1 测试内容

(1)轮轨力测试。测试轮轨横向力、垂向力,计算脱轨系数、轮重减载率、轮轴横向力。

(2)振动加速度及运行平稳性测试。测试车体的横向、垂向振动加速度,计算其横向、垂向平稳性指标。

(3)摇枕弹簧位移测试。测试摇枕弹簧垂向位移,计算动静挠度比。

2.2 测点布置

当长钢轨装载加固方案车组的车辆总数少于10辆时,更换车组前进方向第1、2车第1轴的测力轮对,测试轮轨力;在第1、2车的前心盘内侧、距心盘中心线小于1 000 mm的车底架中梁下盖板上,布置加速度传感器,测试横向、垂向加速度;在1、2车的前摇枕左右侧分别布置位移传感器,测试摇枕弹簧垂向位移。

当长钢轨装载加固方案车组的车辆总数大于10辆时,除在第1、2车布置上述测点外,还要每隔10辆车布置测力轮对、加速度传感器和位移传感器。

2.3 测试工况

(1)小半径曲线及道岔试验。测试通过半径不大于300 m 的S形曲线及9号道岔、12号道岔的工况。

(2)运行试验。测试直线、曲线、侧向通过道岔的工况。

2.4 车辆动力学性能评价标准

(1)运行稳定性。脱轨系数:Q/P ≤ 1.2,当Q/P>1.2时,停止提速;轮重减载率:△P/P—≤ 0.65,当△P /P—>0.8 (连续两个峰值减载) 时,停止提速;轮轴横向力:H≤0.85(15+(Pst1+Pst2)/2)。其中:Q为轮轨横向力,kN;H为轮轴横向力,kN;P为轮轨垂向力,kN;Pst1、Pst2为1、2位轮的静载荷,kN;△P为轮重减载量,kN;为1、2位轮的平均轮重,kN。

(2)运行平稳性。横向加速度不大于0.5 g,垂向加速度不大于0.7 g。每100 km试验区段内超限个数不大于3个为合格。垂直、横向平稳性指标W为:W<3.5时为优,3.5≤W<4.0时为良,4.0≤W<4.25为合格。

(3)转向架弹簧动静挠度比。Kf=fd/fst≤0.7,其中:fd为弹簧动挠度,mm;fst为弹簧静挠度,mm。

3 小半径曲线及道岔动力响应试验

测试长钢轨列车通过道岔尖轨尖端和导曲线时,轮轨间的动力响应和轨道结构的横向变形,以对列车运行的安全性和轨道横向稳定性进行评价。

3.1 试验内容

(1)轮轨力测试。测量轮轨横向力及垂向力,并计算脱轨系数、轮重减载率、轮轴横向力。

(2)钢轨横向位移和动态轨距扩大量测试。在曲线轨道的上、下股钢轨上安装位移计,测试钢轨轨头相对于基桩的横向位移,计算动态轨距扩大量。

(3)轨枕横向位移测试。在曲线轨道的上股一侧轨枕上安装位移计,对轨枕相对于基桩的横向位移进行测试。

3.2 测点布置

对小半径曲线,在1组连续反向小半径曲线 (曲线半径不大于300 m,夹直线长度≤20 m,缓和曲线超高顺坡率不大于 1/ (8 Vmax),其中Vmax为线路容许速度,km/h) 的圆曲线地段各布置1个轮轨力测试断面,对应布置钢轨横向位移1个断面和相邻2根轨枕的横向位移测点,总共布置16个测点。

在9号和12号单开道岔的尖轨尖端和导曲线地段各布置1个轮轨力测试断面,对应布置钢轨横向位移1个断面和相邻2根轨枕的横向位移测点。

3.3 试验工况

对于小半径曲线,试验速度及试验次数为:5 km/h时1次,35 km/h时2次,50 km/h、60km/h、70 km/h时各3次。

对于9号侧岔:5 km/h时1次,10 km/h、20 km/h时各2个往返,30 km/h时3个往返。

对于12号侧岔:5 km/h时1次,25 km/h、35 km/h时各2个往返,45 km/h时3个往返。

以上各工况试验次数为最少试验次数,可根据实际试验情况进行调整。

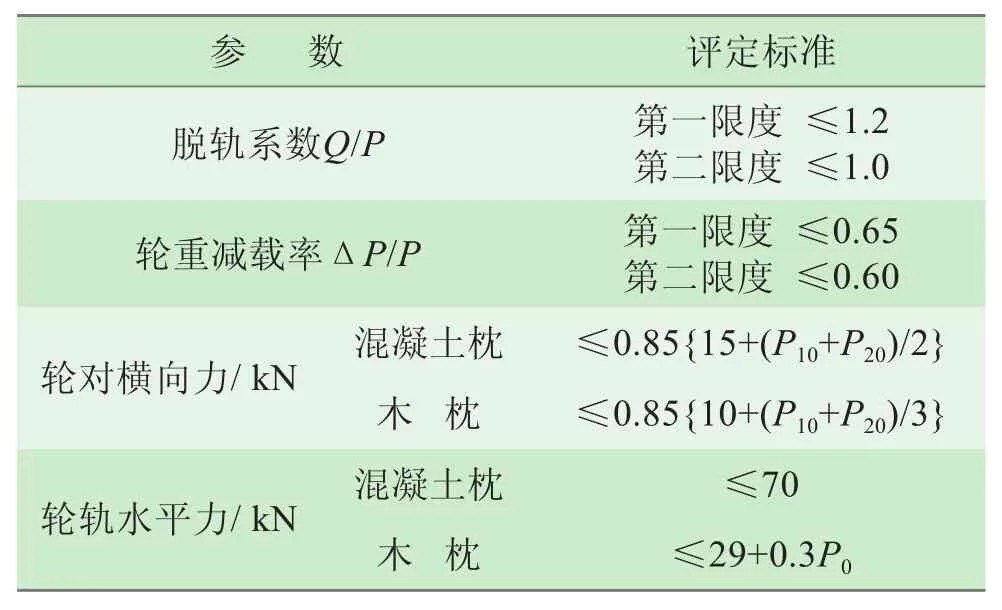

3.4 评价标准

参考GB 5599-85《铁道车辆动力学性能评定和试验鉴定规范》和TB/T 2489-94 《轮轨水平力、垂直力地面测试方法》,对列车运行安全性和轨道横向稳定性提出表1评定标准。

表1 评定标准

长钢轨普通平车运输方案研究由装载50 m道岔轨、100 m定尺钢轨到500 m定尺钢轨,由梯形方案发展到矩形方案,先后进行了多次科学试验。试验测试数据为方案完善提供了理论依据,同时也验证了方案设计的正确性,确保了长钢轨通过普通平车运输的安全可靠。