75 m长钢轨采用普通平车运输方案研究

2016-12-07马玉坤

马玉坤

MA Yu-kun

(中国铁道科学研究院 运输及经济研究所,北京 100081)

(Transportation and Economics Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

75 m长钢轨采用普通平车运输方案研究

马玉坤

MA Yu-kun

(中国铁道科学研究院 运输及经济研究所,北京 100081)

(Transportation and Economics Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

依据《铁路货物装载加固规则》,针对 75 m 长钢轨的截面特性和长度规格,结合车辆选择和装载加固装置设计,通过基本力学计算、座架有限元强度计算、装载加固强度计算和车辆动力学计算,研究制定 75 m 长钢轨普通平车运输装载加固方案。试验结果表明,方案满足实际运输要求。

长钢轨运输;装载加固;普通平车;铁路

针对 75 m 长钢轨的截面特性和长度规格,依据《铁路货物装载加固规则》(以下简称《加规》)的技术要求[1],通过基本力学计算、钢轨加固强度计算、加固装置有限元计算及车辆动力学计算,研究制定 75 m 长钢轨普通平车运输装载加固方案。

1 总体方案设计

1.1 车辆选择

目前,我国铁路普通平车有换长 1.3 和换长 1.5共计 2 种。根据车辆长度和 75 m 长钢轨尺寸,提出4 种可能方案,分别是:①5 辆换长 1.5 平车连挂;②5 辆车连挂,第 3 位为换长 1.3 平车,其他为换长 1.5 平车;③6 辆车连挂,第 3、4 位为换长 1.5 平车,其他为换长 1.3 平车;④6 辆换长 1.3 平车连挂。结合现场运输实际,为便于现场车辆编组管理,在上述 4 种方案中选取车辆为同一换长的方案,即方案①和④进行下一步方案设计工作。

1.2 装载加固装置设计

1.2.1 设计原则

采用座架方式,依靠钢轨自然弯曲通过曲线,考虑钢轨加固要求和运输限界,装载加固装置在设计时应满足以下条件[2]。

(1)座架结构应能够保证长钢轨沿车辆纵中心线对称装载。

(2)座架结构应能够保证长钢轨隔离分层装载。

(3)座架结构应具有在运输过程中限制隔梁移动的功能。

(4)座架结构应具有与车辆加固的部件。

(5)座架横向长度不应大于 3 000 mm,当超过3 000 mm 时,应保证不超限。

(6)座架沿车组的布置位置应符合《加规》关于车辆承载的要求。

(7)紧固装置螺母应具有防松功能。

(8)紧固装置垫块结构应满足轨型截面要求。

1.2.2 座架布置

座架在车辆上的摆放位置需要根据车辆承重确定,另外还应考虑钢轨挠度。当座架之间的距离过大时,钢轨会产生较大挠度,引起振动问题。依据不超载、不偏重、不集重的技术要求,当采用 5辆换长 1.5 平车连挂时,运输车组的中部车辆沿车辆横中心线对称布置 2 个座架,端部车辆布置 2 个座架;当采用 6 辆换长 1.3 平车连挂时,运输车组的中部车辆沿车辆横中心线对称布置 2 个座架,端部车辆布置 1 个座架。

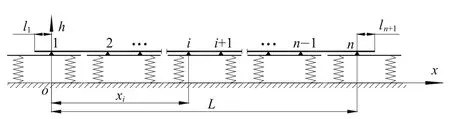

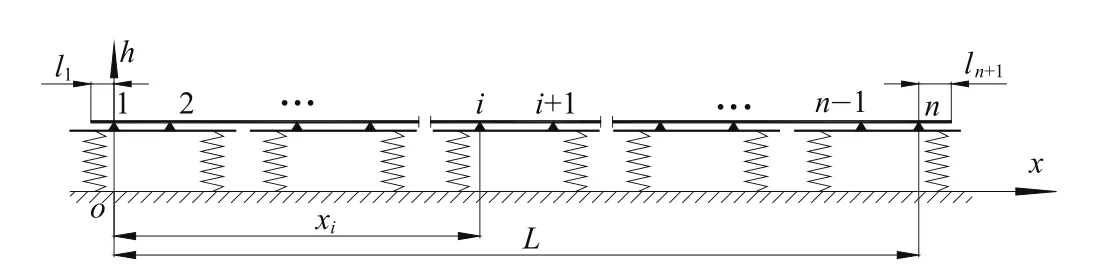

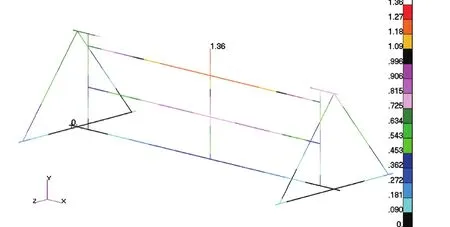

分别对 2 个方案建立垂向力学模型[3],6 辆换长 1.3 平车连挂垂向力学模型如图1 所示,5 辆换长1.5 平车连挂垂向力学模型如图2 所示。根据结构力学和结构位移方法理论,对座架摆放位置进行计算和优化,得到最优布置方案。建立垂向力学模型时,将钢轨视为连续梁,计算支点反力时考虑车辆转向架的悬挂弹簧刚度。记 n 为钢轨的支点数量;l1,ln+1分别为钢轨左、右两侧悬臂长度;o 为坐标系原点,将第一车端部转向架中心设为原点; xi为支点 i 到支点 1 的距离;L 为支点 n 到支点 1 的距离。

图1 6辆换长 1.3 平车连挂垂向力学模型

图2 5辆换长 1.5 平车连挂垂向力学模型

计算时,限定相邻两辆车的车地板高差为15 mm,钢轨纵向偏移为 500 mm。如果采用 6 辆换长1.3 平车连挂方案,第 3 车高 15 mm 时垂向力的计算结果如表1 所示。

表1 第3车高15 mm 时垂向力的计算结果

根据表1 可知,当第 3 车比相邻 2个车高 15 mm,第 2 位车的车辆转向架承重差将达到 13 t,大于《加规》规定的 10 t,车辆承重不满足《加规》要求。因此,该方案不能作为设计方案。

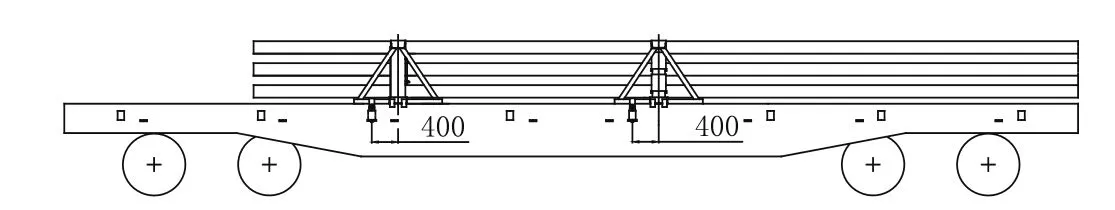

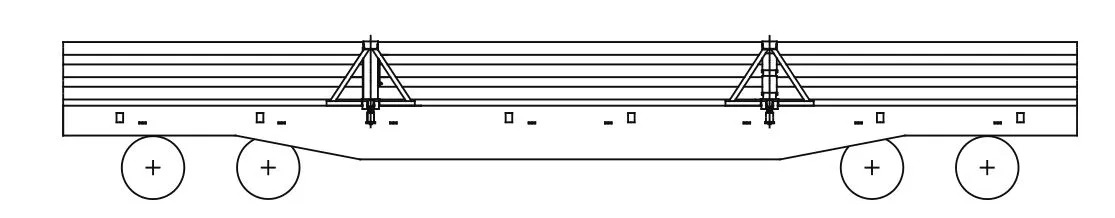

通过进一步计算,确定 75 m 长钢轨普通平车运输装载加固方案采用 5 辆换长 1.5 平车连挂,且中部第 2、4 位车须采用载重 70 t 平车,钢轨共装载 3 层,每层 14 根。具体座架布置位置分别如图3和图4 所示。

图3 端部车辆座架布置位置

图4 中部车辆座架布置位置

各典型工况下垂向力计算结果如表2所示,其中座架承重、车辆承重、转向架承重和转向架承重差取最大值,锁定座架承重取最小值。

综合各典型工况计算结果,座架承重最大为34.17 t,车辆承重最大为 59.20 t,转向架承重最大为 31.90 t,转向架承重差最大为 7.79 t,满足《加规》要求。锁定座架最小承重为18.42 t,该值将在计算装载加固强度时使用。

1.2.3 座架结构和紧固装置

根据座架设计原则、基本载荷计算结果和钢轨截面特性,设计钢轨座架和紧固装置[4]。紧固装置采用横向夹紧钢轨的加固方式,每层设置 1 个紧固点,座架装载钢轨如图5 所示。

图5 座架装载钢轨示意图

1.3 横向力计算

75 m 长钢轨采用多车联挂方式运输,车辆通过曲线时钢轨在座架约束下发生弯曲,钢轨弯曲产生的横向力作用在座架侧柱上,同时,钢轨弯曲还会对锁定座架的锁定隔梁施加扭转力,计算座架强度时应考虑这些作用力。综合考虑我国铁路既有线小半径曲线和企业铁路专用线情况,在计算钢轨对座架的横向作用力时,选择车组通过半径为 150 m的圆曲线工况进行静力分析计算[3]。经计算,钢轨弯曲对锁定隔梁施加的扭转力为 55 000 N,对座架各支点的横向作用力如表3 所示。

由表3 可知,钢轨对座架的最大作用力为12.74 t,略小于 100 m 长钢轨矩形装载加固方案在同等工况下钢轨对座架产生的最大作用力 12.8 t[5]。

2 座架有限元强度计算

2.1 计算模型

表2 各典型工况下垂向力计算结果

表3 车组通过半径为 150 m 曲线时支点的横向作用力

在构建座架有限元计算模型时,在不影响座架受力的情况下,为便于计算,略去插板和隔梁栓等零部件,建立座架模型[6],如图6 所示。模型均采用梁单元,共划分为 17 680 个梁单元,将底梁两端固支,座架底部其余部分限制垂向位移。

图6 座架有限元计算模型

2.2 受力工况

根据前述典型工况下座架承重计算结果和座架横向力计算结果,综合考虑钢轨对座架的摩擦力及扭转力,座架受力可分为以下 4 种工况。

工况 a:座架隔梁和底梁承受垂向载荷,计算取最大垂向力为 34.17×1 000×9.8 = 334 866 N。

工况 b:列车经过曲线时,在锁定座架锁定隔梁处承受扭转力偶,大小为 55 000 N,分别作用在各锁定隔梁与两端夹板的连接处,大小相等,方向相反。

工况 c:钢轨对隔梁产生纵向摩擦力。钢轨与隔梁滑动座板的摩擦系数取 0.25[3],座架承受最大垂向力时,底梁、隔梁所受的最大摩擦力均为27 906 N。

工况 d:列车经过曲线时,在普通座架每层隔梁上的钢轨挡板处承受横向力。当车组运行在半径为 150 m 曲线上时,普通座架受到的最大横向力为11.95 t,则普通座架在底梁、一层隔梁、二层隔梁上的最大横向力均为 38 885.27 N。

2.3 有限元计算

普通座架的最恶劣受力工况是同时承受最大垂向力、摩擦力和横向力,锁定座架的最恶劣受力工况是同时承受最大垂向力、摩擦力和列车经过曲线时锁紧装置对底梁 (隔梁) 的扭转力偶。

在上述受力工况的组合作用下,普通座架有限元分析结果如图7 和图8 所示。

图7 普通座架组合应力云图

图8 普通座架组合位移云图

根据计算可知,在隔梁中部承受最大弯曲应力为 85.7 MPa,小于材料许用应力,最大位移为1.36 mm。

经分析,锁定点在底梁的座架 (锁定座架 1) 应力值最大,锁定座架 1组合应力云图如图9 所示,锁定座架 1 组合位移云图如图10 所示。

根据计算可知,在底梁端部承受最大压应力为 106.6 MPa,小于材料许用应力,最大位移为 1.36 mm。计算结果均满足技术要求。

3 装载加固强度计算

3.1 钢轨加固强度计算

钢轨分层紧固,每层一个锁定点,只需验算第一层锁定点的紧固强度。

紧固装置螺栓直径 d = 24 mm,材质为 45# 钢,性能等级为 6.8,屈服应力 σs= 480 MPa,许用应力当预紧力矩为拧紧力矩系数 K= 0.28 时,单根螺栓可达到的预紧力为

图9 锁定座架 1 组合应力云图

图10 锁定座架 1 组合位移云图

紧固装置实际为 6 根紧固螺栓,取钢轨与紧固装置之间的摩擦系数 μ1= 0.3[3],则钢轨的纵向加固力为

取钢轨与底梁之间的摩擦系数为 0.25[3],则钢轨与底梁之间的摩擦力取钢轨整体的最大加速度 amax= 0.4 g[3],则钢轨的最大纵向惯性力 T = 306 288 N。考虑线路坡度 δ = 0.03,则钢轨的坡道力 T1= 22 972 N。

3.2 座架加固强度计算

每个座架两侧用 M20 螺栓、螺母和垫板与车侧支柱槽紧固连接。在每个锁定座架两侧,用直径为 12.5 mm 的钢丝绳 2 股各拉牵一个八字形,捆绑加固在车侧丁字铁上。空载时,座架加固强度充足,座架移动和倾覆稳定性满足回送要求,不需要计算,因而只需要计算运输钢轨时的锁定座架加固强度。

锁定座架除了受到纵向惯性力以外,还受到钢轨的扭转作用,所以在计算加固强度时应分别计算纵向加固强度和扭转加固强度。锁定座架纵向加固强度按照《加规》计算,锁定座架钢丝绳应承受的拉力 S = 25.61 kN,直径为 12.5 mm 的钢丝绳的破断拉力 81 kN>2S,纵向加固强度满足要求。

计算锁定座架扭转加固强度时,首先计算锁定座架与车地板的稳定摩擦力矩,然后计算钢轨产生的扭转力矩,以及钢轨与座架之间产生的摩擦力矩。

取座架与车地板之间的摩擦系数为 0.4[3],锁定座架最小垂向载荷为 18.42 t,则锁定座架与车地板的稳定摩擦力矩 M = 108 310 N · m。钢轨产生的扭转力矩 M扭= 121 000 N · m。

取钢轨与座架之间的摩擦系数为 0.25[3],则钢轨的摩擦力矩为= 18.42×9.8/42×0.25×(85 + 235 + 385 + 535 + 685 + 835 + 985)×2×3 = 24 144 N · m。其中,85,235,…,985 分别为中部支座一侧钢轨依次到座架中部支座的距离,mm。

在每个锁定座架两侧,用直径为 12.5 mm 的钢丝绳 2 股各拉牵 1 个八字形,钢丝绳在纵向、垂向的投影长度分别为 1 630 mm、980 mm,则加固强度满足要求。

4 动力学计算及试验

4.1 计算模型与工况

建立车辆动力学模型、钢轨模型和加固模型,其中 75 m 长钢轨采用多段弹性连接的方式建模,弹性连接采用等效扭转弹性单元约束[8-9];线路选取 9 号和 12 号道岔,小半径曲线选取半径为 300 m的曲线,轨道不平顺采用美国五级谱;计算采用ADAMS/Rail 软件。

侧向通过 9 号、12 号道岔和通过半径 300 m 曲线时的计算工况分别为运行速度 30 km/h、45 km/h和 70 km/h。

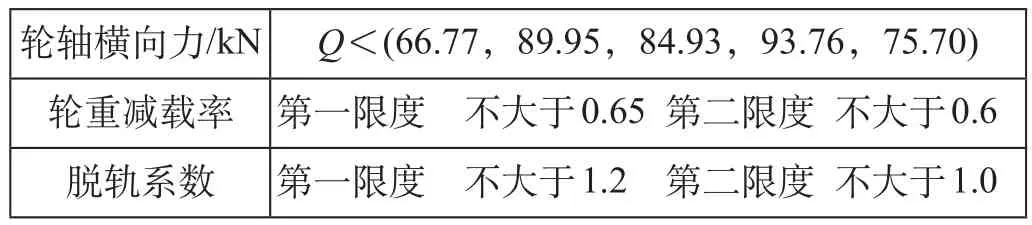

4.2 评判标准

动力学安全性指标取每车第一轴。按照《铁道车辆动力学性能评定和试验鉴定规范》(GB 5599-1985) 的要求,评判标准如表4 所示。

表4 评判标准

表4 中轮轴横向力括号内数据分别指第 1、2、3、4、5 车第一轴轮轴横向力评判值。轮轴横向力计算公式如下。行;运行试验路线为攀枝花—成都—江津—达州—安康—新丰镇—张桥—延安—绥德—呼和浩特,线路总长约 3 108 km。

表5 不同工况的动力学计算结果

整个试验过程中,长钢轨装载加固状态良好,车辆承重满足《加规》要求[10]。被试车在车辆动力学方面表现出较好的运行稳定性和平稳性,其中车组第一位车的第一轴轮轴横向力在小半径曲线试验工况、速度为 70 km/h 时,4 次试验中有 3 次略超过动力学标准要求的限度值[10],但远小于线路可承受的横向力值,钢轨没有产生明显残余变形,轨道结构横向稳定性良好。车组在整个试验过程中,还以 70 km/h 速度通过了其他曲线半径等于 300 m 的“S”形曲线,被测试车辆的动力学指标均没有超出限度值。据此,引起轮轴横向力超标的原因可能由线路原因造成。为了确保运行安全,实际运输时,规定 75 m 长钢轨运输列车通过半径 300 m 及以下的“S”形曲线时,限速 60 km/h。试验表明,该 75 m长钢轨普通平车运输装载加固方案满足 75 m长钢轨的运输要求。

5 结束语

75 m 长钢轨普通平车运输装载加固方案研究是一项系统工程。通过理论计算,提出适合的 75 m长钢轨运输装载加固方案;通过实际试验,验证该方案的合理性。75 m 长钢轨普通平车运输装载加固方案解决了 75 m 长钢轨普通平车运输过程中的纵向窜动、车辆承重、重车曲线通过性及车辆运行安全性等问题,已经在全路推广应用。

[1] 中华人民共和国铁道部. 铁路货物装载加固规则[M]. 北京:中国铁道出版社,2006.

[2] 赵 勇. 提高我国铁路货物装载加固器材性能的探讨[J].铁道货运,2013,31(4):54-56. ZHAO Yong. Discussion on Increasing Performance of Railway Goods Loading Reinforcement in China[J]. Railway Freight Transport,2013,31(4):54-56.

[3] 苏顺虎. 铁路钢轨运输装载加固技术[M]. 北京:中国铁道出版社,2010.

[4] 昌月朝. 用于运输超长钢轨的专用装置及其运输方案:CN2933959Y[P]. 2007-08-15.

[5] 中国铁道科学研究院运输及经济研究所. 100 m 长钢轨普通平车运输矩形装载加固方案研究[R]. 北京:中国铁道科学研究院,2009.

[6] 李善坡,马玉坤,张长青,等. 普通平车运输 100 m 长定尺钢轨新型座架设计及有限元分析[J]. 铁道运输与经济,2010,32(9):80-84. LI Shan-po,MA Yu-kun,ZHANG Chang-qing,et al. Design of New-type Seating of Common Flat Car Transporting on 100 m Long Length Rail and Its Finite Element Analysis [J]. Railway Transport and Economy,2010,32(9):80-84.

[7] 刘 飞,昌月朝,殷 涛. 42 号道岔转辙器及长导轨运输方案研究[J]. 铁道运输与经济,2015,37(12):83-87. LIU Fei,CHANG Yue-chao,YIN Tao. Study on Transport Program of Switch Machine and Long Guide Rail of 42# Turnout[J]. Railway Transport and Economy,2015,37(12):83-87.

[8] 严隽耄. 车辆工程[M]. 北京:中国铁道出版社,2003.

[9] 温克学,马玉坤,李善坡,等. 100 m 长钢轨普通平车运输道岔及曲线通过问题仿真与试验研究[J]. 中国铁道科学,2011,32(2):90-96. WEN Ke-xue,MA Yu-kun,LI Shan-po,et al. Simulation and Experimental Research on Transporting 100 m Long Steel Rails Using Flatcars Passing Turnouts and Curves[J]. China Railway Science,2011,32(2):90-96.

[10] 中国铁道科学研究院. 75 m长钢轨普通平车运输装载加固方案试验报告[R]. 北京:中国铁道科学研究院,2013.

责任编辑:冯姗姗

Study on Transport Program of 75 m Long Rails by Ordinary Flat Car

According to Rules of Railway Freights Loading and Reinforcement, targeting with the cross section characteristics and length specification of 75m long rails, combining with vehicle selection and design of loading & reinforcement equipment, through calculation of basic mechanics, pedestal strength by finite element method (FEM), loading and reinforcement strength and vehicle dynamics, the transport loading & reinforcement program of 75m long rails by ordinary flat car was studied and established. The test result shows the program could satisfy the requirements of actual transportation.

Long Rails Transportation; Loading and Reinforcement; Ordinary Flat Car; Railway

1003-1421(2016)05-0084-07

U294.6

B

10.16668/j.cnki.issn.1003-1421.2016.05.18

2016-03-25

中国铁道科学研究院科研项目 (1252YJ6303)