矿用挖掘机推压限位装置的改进

2010-07-25廖志军

廖志军

(江西铜业集团公司德兴铜矿,江西德兴334224)

1 引言

江西德兴铜矿采场主要采用的是美国 P&H公司生产的 2300XP型电铲,它们是采矿场的核心采矿设备,担负着繁重的矿山采剥任务。电铲共有提升,推压,回转,行走四个运动机构。其中推压工作装置是电铲的主要机构之一,其作用是使斗杆作前伸或后退,从而实现矿石的挖掘。

推压电动机先通过皮带驱动二级减速装置,再由二级减速装置将电动机产生的驱动力传送给推压轴和推压小齿轮,推压小齿轮因与斗杆上的齿条相啮合,小齿轮转动进而带动齿条,由于鞍形座的作用,带动斗杆做前伸或后退。电铲上设有推压限位装置,安装在推压减速箱的右侧后半部,由推压二轴带动一减速器(蜗轮蜗杆机构),再带动两个凸轮,若斗杆上的齿条运动至最大范围处,则凸轮会顶到两行程开关,发出限位信号,蜂鸣器报警,同时断开主令信号,使推压电动机停止工作。若要消除报警,则只需令主令向相反运动,即可脱离限位状态。

2 故障及原因

在实际使用中,由于推压机构是刚性传动,没有缓冲作用,电铲会发生齿条错齿,出现错齿故障。这个故障会较大影响电铲的悬臂,斗杆,推压小齿轮,齿条的使用寿命,而且会将减速器中的蜗轮蜗杆传动错位卡死,严重时还会折断,从而造成限位装置不起作用。

经分析,出现错齿的主要原因为:①电铲鞍形滑动板与斗杆的间隙调整不合适,间隙过大,造成推压时抖动过大,从而产生了错位;②司机操作不当造成,过推时,撞击斗杆最末端的保险牙,将保险牙撞飞造成错齿;过收时,直接使斗杆齿条错位。

3 改进方案设计

针对上述原因,从机械上和电气上两方面进行改进。机械上,将鞍形滑动板与斗杆的间隙调整为标准值(3 mm)并勤检查,同时将蜗轮蜗杆减速器改为钢丝传动,从硬传动改为软传动,防止其折断造成限位装置不起作用。这种软连接,还可使两个端面不必处于同一水平面,同心度要求不高,安装调试简便。电气上,去掉限位开关,改用绝对值编码器来实时监测蜗轮蜗杆减速器转动轴的位置,提早进行判断,防止过推或过收。

绝对编码器是直接输出数字量的传感器,在它的圆形码盘上沿径向有若干同心码道,每条道上由透光和不透光的扇形区相间组成,相邻码道的扇区数目是双倍关系,码盘上的码道数就是它的二进制数码的位数,在码盘的一侧是光源,另一侧对应每一码道有一光敏元件。当码盘处于不同位置时,各光敏元件根据受光照与否转换出相应的电平信号,形成二进制数。这种编码器的特点是不要计数器,在转轴的任意位置都可读出一个固定的与位置相对应的数字码。显然,码道越多,分辨率就越高,对于一个具有 n位二进制分辨率的编码器,其码盘就有n条码道,角度分辨率为[1]

本例采用德国梅尔公司生产的绝对值编码器,具体型号为CAMS58-1212-EK42SBB。它为12位编码器,分辨率达0.088°,外径58 mm,轴径10 mm,工作电压为10-30VDC,防护等级为IP64。采用同步串口输出,这样传输距离较远。

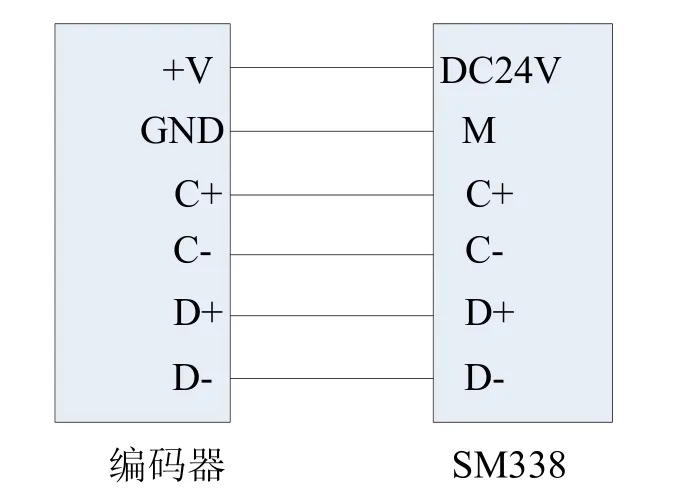

因原有控制系统采用S7-300PLC控制,所以选用SM338模块接收编码器的信号,这样可节约成本、控制方便,只需在程序内增加一段控制功能[2]。SM338模块与编码器的电气接线见图 1,梯形图如图2所示。

图1 SM338模块与编码器的电气接线图

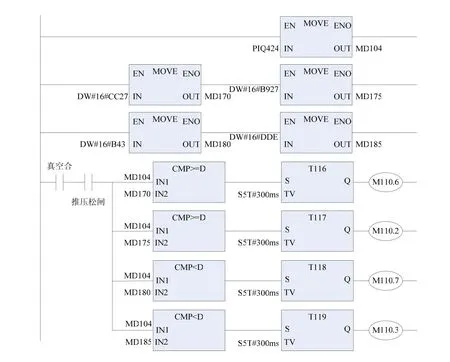

图2 梯形图

图2中:

MD104为实际数值;

MD175为推压预限位,MD170为推压限位;

MD185为回收预限位,MD180为回收限位;

M110.2为推压预限位,动作后将主令降至50%,推压机构减速;

M110.6为推压限位,动作后,主令降为0,无推压;

M110.3为回收预限位,动作后将主令降至50%,推压机构减速;

M110.7为回收限位,动作后,主令降为0,无回收。

由图2可见,当电铲真空接触器闭合且推压松闸闭合时,进行限位比较。2300XP型电铲的斗杆共计45个齿,预限位设为前后5个齿,限位设为前后2个齿。

4 结论

2300 XP型电铲推压限位装置经过数字化改进后,运行稳定,调试方便,故障率低,从而有效地提高了推压小齿轮、斗杆的使用寿命,降低了维修劳动强度及维修费用。

[1] 徐科军. 传感器与检测技术[M]. 北京: 电子工业出版社, 2004.

[2] 廖常初. S-300/400 PLC应用技术(第2版)[M]. 北京:机械工业出版社, 2009.

[3] Siemens. S7-300和 S7-400的梯形图(LAD)编程.2004.