船用不锈钢管道焊接技术研究

2010-08-10祝乐王锁英

祝乐 王锁英

(中国船舶重工集团公司七一二研究所,武汉 430064)

1 引言

船上不锈钢管道输送的介质为水(淡水或纯水)、油等,如果管道在安装过程中,管内焊缝有毛刺、凹坑、焊缝过高等缺陷,会导致管路流阻增大,水、油等在管内积留,影响系统的冷却效果或系统性能,所以对该种管道的焊缝成型要求特别高,要求双面成型,不允许咬边和未焊透。焊缝高度0~1 mm,坑深度不超过0.3 mm,尤其是管内焊缝必须成型均匀,光滑无毛刺,焊缝高度均匀0~0.3 mm。针对此情况,对船用不锈钢管道的焊接,反复研究、试验、总结焊接技术数据,改进和提高焊接技术,保证了工程安装质量要求。

2 焊接设备选择

在船上应尽量选择管壁薄、强度高的不锈钢管道。一般舱室中不锈钢管壁薄2~3 mm,焊接熔浅,焊缝要求双面成型,管口不被氧化等条件,选择直流钨极氩弧焊机(正接法),它具有以下特点,能满足船用不锈钢管道焊接的要求:

图1 船用不锈钢管道

(1)钨极因发热量小,不易过热,同样大小直径的钨极可以采用较大的电流,工件发热量大,生产率高,而且由于钨极为阴极,热电子发射力强,电弧稳定而集中。

(2)氩气有效地隔绝周围空气,钨极不发生反应,钨极氩弧焊中电弧还有自动清除工件表面氧化的作用。

(3)钨极电弧稳定,即在很小的焊接电流下仍可稳定燃烧一特别适用于薄壁管的焊接。

(4)热源和填充焊丝可分别控制,因而热输入易调节。可进行各种位置的焊接,也是实现单面焊双面成型的理想方法。

(5)由于填充焊丝不通过电弧,故不会产生飞溅,焊缝成形美观。

3 焊接方法的选择

焊接方法的选择,应根据被焊工件的材质和质量要求等情况来决定。船用不锈钢管道主要是薄壁小口径不锈钢管道,焊缝要求双面成型,光滑无毛刺。按这种要求,选择管内充氩气手工钨极氩弧焊。选用的依据主要是氩气是惰性气体,在焊接中被焊金属和焊丝的合金元素不易被烧损,焊缝成型美观、光滑、无毛刺、质量好,同时还减少了清渣和酸纯化等工序,焊速快,工效高,能满足工程质量和工期要求。

4 焊接工艺要求

4.1 气体保护效果

氩弧焊的保护气体氩气是柔性的,极易受到外界因素扰动而遭破坏,为得到良好的保护效果,应注意以下几个因素:

(1)气体的流量

从理论上看,气体的流量越大,保护层抵抗空气影响能力愈强。但是在实践中发现,当气体流量过大时,保护层会产生不规则的流动,反而使空气卷入,降低保护效果,影响焊缝质量同时也浪费气体。所以在焊接时必须根据实际情况选择气体的流量(见表1)。

表1 喷嘴直径与管道的厚度关系表

(2)喷嘴直径

喷嘴直径与气体流量的大小成正比,喷嘴直径增大,气体流量同时增大,这时被保护区也必然增大,保护效果愈好。但是喷嘴过大时,会防碍某些位置的焊接,或会防碍焊工视线,而影响焊接效果,影响质量。此外,氨气消耗量增大,会增加工程成本,故喷嘴直径应根据管道的厚薄程度来确定(见表1)。

(3)喷嘴到工件的距离

一般认为,距离越远,保护效果越差,反之则越好。但实践证明,喷嘴至工件之间的距离只能根据钨棒的伸出长度来确定,经试验采用钨极伸出长度为8~10 mm,这时喷嘴到工件的距离为l0~13 mm。以薄壁小口径不锈钢管道为例,这种方法可获得较窄的焊缝,且表面光滑,根部焊透,也不出现凸凹现象,双面成型效果好。

(4)焊接速度和外界气流

氩弧焊时, 由于焊炬本身移动速度大而快,如遇到正气流侵袭,保护气体就可能偏离被保护融池,保护效果就会显著变差。尽量避免在室外操作,如确需在室外操作时。应采用挡风装置,同时要注意控制一定的焊速。

(5)管内充氩气保护

管内充氩气保护,在引弧前10~20 s,启动开关送气阀,将管内的空气排除,并调节流量表所需的流量。对小管道可采用满充,对大口径管道采取局部充氩,以减少氩气用量(见表1)。

4.2 钨极直径

钨极直径根据管壁厚薄程度选择,管壁越厚所需电池越大,钨极直径应增大,反之则小。确定直径的钨极具有一定的极限电流,如果焊接电流超过钨极可能承受的极限电流,钨极就要强烈发热,甚至融化蒸发,引起弧不稳,焊缝夹钨。船用不锈钢管道焊接中选择钨极直径为1.6 mm。

4.3 焊接电源种类与极性

钨极氩弧焊电源分交、直流两种,极性分正接法和反接法两种。选择时,主要取决于被焊工件的材质。对船用不锈钢管道的焊接。应选择直流电源,正接法(工件正接)。所以阴极斑点在钨极上比较稳定,电子发射力强,电弧稳定,可采用较大的许可电流,而钨极烧损少,焊接质量有保证。

4.4 焊接规范的选择

焊接规范是否合理。直接影响焊接质量,由以上几点理论分析船用不锈钢管道焊接的实际经验及数据,将其选择的焊接规范列于表1。

4.5 焊接引弧及熄弧

提前10~20 s启动开关充氩气,以排除管内的空气,并调节流量计到所需的气流量,然后方可引弧进行焊接。在管道焊接时,焊把的角度根据焊接位置的不同而作相应的改变,对管件进行点焊固定,一般不加填充金属,由工件自熔,一般先点两点各为20°,第三点是仰焊处为弧点,起弧时焊把与工件的角度为90°,根据被焊接管道的大小逐步改变角度。在焊接过程中,焊把不能横向摆动,在每一焊道或转角需熄弧时,关闭开关后不能立即抬起焊把,应停留5~10 s,待弧坑冷却到一定温度后才能抬起焊把,否则该处会发黑,焊缝表面会氧化。

5 管及管件法兰焊接

(1)管对接。管组对时,内壁内齐,对口间隙0~0.1 mm。为保证组对尺寸,防止焊接变形和错位,影响焊接的正常进行和焊缝成形。大都进行了定位焊。定位焊点的间距根据被焊材料的牌号、厚度、接头型式而定,如图2所示。不锈钢由于比低碳钢的线膨胀系数大,焊接变形大,故点焊应小。对较薄的易变形的焊件,间距也应小,对钢性较大和裂纹倾向大的焊件,为避免焊点开裂,应采用长焊点,并缩短定位焊点尺寸。定位焊应保证完全焊透和连接可靠,焊点应低平,并不宜过长、过宽、过高,以免影响焊接正常进行和焊缝成型,为避免定位焊点氧化,点焊时应使氩气在点焊处停留到焊点凝固不受氧化为止。如发现点焊开裂,应及时处理,防止缺陷留在焊缝内,影响焊接质量。

焊接时,由于不锈钢和氧的亲和力很大,管内侧必须充氩气保护,以保证内壁成型焊缝不受氧化,并防止熔焊金属过烧产生焊接缺陷对管径小的管道,一般情况下,采用分段组装焊接,少量的中间焊口用可溶纸把所焊管口两侧堵住(距焊口200~300 mm),在水压试验时,可溶纸自行溶化。

图2 管对接示意图

对于不同管径不锈钢管道的焊接,分段焊接的顺序如图3所示。

图3 不同管径分段焊接示意图

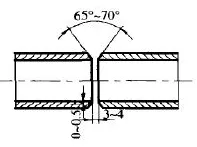

(2)厚薄管对接。厚度不等的不锈钢管对接,出现在设备管头壁厚,配装的管道壁簿,船用不锈钢管道大部分2 mm厚,部分设备管道5~6 mm厚,管壁厚度差3~4 mm厚,无法按规定的要求处理,如不处理。会出现未焊透,焊瘤或无法焊接等问题,主要原因是焊接时薄壁管已熔化,而厚壁仍未达到熔点温度。为避免问题的出现,必须将厚壁管磨成45° 坡口,薄管加成20° 坡口,这样,焊后就完全能满足质量要求。

(3)三叉管的焊接。三叉管焊口焊接的关键:下料要准确;装配要合理,坡口要合理加工,否则就不能满足要求。下料时,开孔的孔径应与连接管的内径相等,然后开坡口,连接管同样必须做坡口加工。加工后进行装配点焊时,应由技术较好的焊工进行,每焊一个三叉口的l/4,有四次角度变化,每次送丝速度都不同,在二管夹角为90° 处为关键部位,这里的焊速应较慢。才能焊透,然后相应加快焊速,把与工件夹角保持7 ~80° 之问。焊后内部光滑平整,符舍质量要求。

(4)法兰翻边焊接。均采用活套法兰形式连接,翻边与管子焊接,焊接时,点焊两点180°,找出翻边与管道同心后,方可点焊其他固定点,焊接的具体方法与管子焊接相同。

6 焊后的表面处理

不锈钢管焊接后,焊缝及焊缝周围有氧化及焊斑,需要进行处理。使用不锈钢刷或其它不锈钢工具,将焊接处的焊屑除去,刷净,然后采用以下方法将焊缝或焊缝周围的斑溃除去。仔细地清除焊缝逢围的焊屑,然后用刷子涂上除斑剂,除斑剂配比如下:

酸洗液配比:盐酸(比重1.19)20 ml、水100 ml、硝酸(比重 1.42)30 ml

钝化液配比:硝酸(比重1.42)5%、重铭酸钾2%,其余为水。

涂上去斑剂后,滞留10 min,然后用强水流冲洗,再用钝化液钝化,去斑剂中加适量的硅藻土制成膏状,便于垂直表面或水平管下部焊缝的处理。由于去斑剂是危险品,具有很强腐蚀性,因此,使用过程中要带防腐手套及防护眼镜。

7 结论

对于船用不锈钢管道现场安装,采用管内充氩手工钨极氩弧焊的焊接工艺,并根据管道壁厚合理选择焊接参数,如喷嘴直径、氩气流量,钨丝长度等,能够获得高质量的焊接接头。焊缝双面成形,过渡均匀、光滑,无毛刺,能满足生产工艺要求。

:

[1]张鹏程. 铍/HR-1不锈钢扩散焊和钎焊及其界面特性研究[D]. [s.l]中国工程物理研究生部. 2003年

[2]李志新. P91钢焊接工艺研究[D]. 吉林: 吉林大学.2007年

[3]方文鹏 杜晓伟 陈勇 钨极氩弧焊工艺参数的选择和焊缝缺陷的预防[J]. 电焊机, 2006, (6).

[4]Cortes and V. Vapnik. Support vector machines for classification and regression[R]. University of Southampton, 1998

[5]LACAS W. Microcomputer system, software and expert system for welding engineering [J]. Welding Journal, 1999, 78(4):60-63.