底面回波法探伤应用

2010-07-24闵利峰

闵利峰

(中冶-陕压重工设备有限公司理化室,渭南 711711)

在纵波单直探头接触法探伤中,表征试件内部缺陷的参量有两个:缺陷回波与底面回波的衰减。但由于缺陷回波法的评定对象仅限于缺陷界面的反射回波,且定量基础是声波的垂直入射和缺陷界面类似人工缺陷界面的反射特性,对于近表面缺陷、反射界面粗糙的缺陷、相对声束倾斜分布的缺陷以及回波特征不典型的危险性缺陷的信号显示与缺陷的真实状态有较大出入,易导致误判[1]。笔者在探伤实践中发现,对于试件中的上述缺陷,底面回波的衰减与缺陷的严重程度成正比,在纵波单直探头接触法探伤中,对于探伤面与底面平行或接近平行的试件,运用底面回波法配合缺陷回波法探伤,能提高检测人员对缺陷及工件质量评定的准确性。

1 底面回波探伤原理

超声波探伤时,透入试件的声波在缺陷界面会产生反射、散射和透射,声波能量的分配与缺陷的大小、形状、位向、表面粗糙度及缺陷界面的往复透射率等因素有关。底面回波的衰减变化与缺陷界面的声压往复透射率成反比。底面回波法就是在一定灵敏度下,通过与完好部位比对,观察缺陷处底面回波的衰减,对缺陷及工件内在质量进行评定的方法。实际检测中,导致底面反射回波次数减少的因素除缺陷外还包括材质衰减、扩散衰减以及工件形状影响(曲面、倾斜面)等。

1.1 缺陷对底面回波的影响

对于单个缺陷,当缺陷远远小于超声波波长时,由于绕射现象,声能在缺陷处无损耗[1],缺陷对底波反射次数无影响;当缺陷大于1/2波长小于声束直径时,缺陷底波衰减量与缺陷的尺寸成正比,与缺陷处声能的往复透射率成反比。当缺陷大于声束直径时,缺陷处的底波衰减量与缺陷处声压的往复透射率成反比。多个缺陷对底波次数的影响可认为是许多单个缺陷作用的累加。影响缺陷处声压透射率的因素中对实际探伤意义较大的是缺陷的性质、取向与位置。

1.1.1 缺陷性质对缺陷处声压透射率的影响

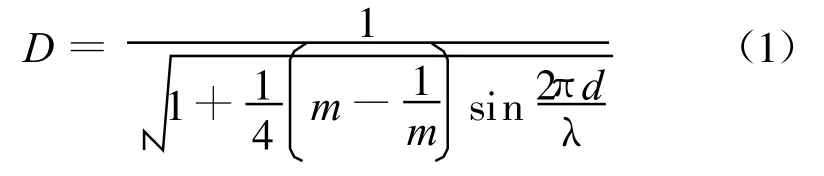

当异质薄层厚度相对于脉冲宽度很窄,入射的脉冲波在此薄层的往复透射率可以按照连续波进行分析,有以下公式[2]:

式中D为声压透射率;m为异质薄层与试件声阻抗比;d为异质薄层厚度。由式(1)可知:

(1)当异质薄层厚度d为 0,1/2λ,λ,3/2λ……时,声压透射率具有极大值,D=100%,即声波全透射,无反射波。当异质薄层厚度d为 0,1/4λ,3/4λ,5/4λ……时,声压透射率具有极小值,D=0,即声波全反射,无透射波。对应于实际检测,D=100%时,缺陷对底面回波的衰减无影响;D=0时,由于缺陷的存在而导致底面回波的衰减。

(2)不同性质的缺陷其声阻抗不同,缺陷声阻抗与试件声阻抗的差值越大,缺陷处的声压透射率就越小,从而使缺陷处的底波衰减量也就越大。就实际应用而言,薄层厚度在探头设计及耦合效果分析中有理论指导意义[1],而对缺陷回波的影响相对较小。主要因为:①自然缺陷的厚度(相当于公式中的异质薄层厚度)不可能均匀一致。②由傅里叶分析可知,一个周期性脉冲可分解为常数项和无限个n倍基频的正弦函数和余弦函数之和,实际检测中使用的脉冲波频率有一定带宽而非单一频率。由于以上原因,使得缺陷处的声压透射受缺陷厚度影响较小,而主要取决于缺陷与基体组织的声阻抗差异。以锻钢件探伤为例,通常含气体的缺陷,如裂纹、白点、缩孔以及有气隙存在的严重偏析和疏松,其声阻抗与钢基体声阻抗差异巨大,因此常使底面回波次数显著减少,严重时底波完全消失。一般的偏析、夹杂类缺陷(缺陷与钢基体组织结合紧密,无气隙存在),其声阻抗与钢基体声阻抗差异不大,因此对底波影响较小[2]。

1.1.2 缺陷取向与位置对声能往复透射率的影响

当缺陷的取向与声波传播方向垂直时,缺陷处的声压透射率与缺陷性质密切相关,此时,缺陷对底波衰减的影响与缺陷的性质、大小密切相关;与声波方向平行时,由于边界效应的影响,底波也会出现衰减;对于声波方向倾斜时,由于倾斜界面存在着折射、反射和波型转化现象,声能分配较为复杂,缺陷处的声压透射率与缺陷性质及其相对声束的倾角有关。其他条件相同,不同取向的缺陷对底波衰减影响由大到小的排序是:垂直于声束方向→相对声束方向倾斜→与声速方向平行。缺陷位置(缺陷埋深)的不同,会使同样大小的缺陷占声束直径的比例不同,从而对底波的衰减影响有差异。随着距离的增加,缺陷对底波衰减的影响减小,这是因为声束直径按照D6dB=D◦S/4N的规律在增大。

1.2 工件形状对底面回波的影响

1.2.1 曲面影响

对于轴和柱类实心锻件,径向探伤时,因耦合方式为线接触,减小了入射波声能,使底波次数减少,但同时,底面的钢/空气凹曲面对声波有聚焦作用,使探头接收到的声能增加,使底波次数增多。理论上认为这两种作用正负抵消[1]。因此对于实心轴和柱类工件,底面多次回波法也可在探伤中应用。而对于筒形和缸体类试件,一方面,表面耦合的线接触减小入射声能,另一方面底面的钢/空气界面对声波有发散作用,减小了探头接收的声能,且随着工件曲率的增大,这一现象愈加明显。因此对于这两种类型工件,应用底面回波法分析时应注意缺陷部位与完好部位在结构上的一致性。

1.2.2 倾斜界面影响

倾斜界面的工件上下表面不平行。在钢/空气界面上,无论试件中有无缺陷,当工件上、下表面夹角>12°时,底面回波已很不明显[2],此时已无法应用底波衰减对缺陷及试件质量进行评估。一般认为,底面多次回波法不适用于上下表面(探测面)不平行试件的探伤。

1.3 材质衰减对底面回波的影响

对于晶粒粗大或奥氏体钢试件,因试件组织对声能衰减严重,正常灵敏度(指探伤灵敏度当量)下,底波衰减已经很显著,此类工件应用底面回波法分析时一方面不易找到完好对比点,另一方面底波衰减由粗晶引起还是由缺陷引起不易区别,一般也不适合用底面回波法探伤。

2 底面回波法在探伤中的应用

2.1 适用范围

如上文所述,在纵波接触法锻钢件探伤中,底面回波法可用于探测面与底面平行、工件尺寸不是很大且材质衰减较小的饼形、方形、实心轴、柱类以及筒形和缸体类工件的探伤。

2.2 实际应用

2.2.1 辅助当量法探伤

可提高对缺陷定量及工件内质量评定的准确性。在超声探伤实际中,当量法及测长法是对缺陷进行定量评估的主要手段。但当量法是建立在缺陷以人工反射体形式存在,且其取向与声波传播方向垂直的基础上,而实际缺陷的形状复杂多样,且与声束方向或平行、或垂直、或倾斜,因此当量法探伤时,对于缺陷尺寸的评估一般都小于缺陷的实际尺寸[3]。为了保证评估结果的准确性,可在应用当量法的同时,参照缺陷对底波衰减的影响,结合缺陷的形状和取向综合分析,根据底波衰减的大小与缺陷当量的对应关系,判断定量评估是否准确反映了缺陷的真实状况,是否需要其他方法辅助检测。现行铸、锻件探伤标准一般都要求在对缺陷定量评估的同时,按照缺陷的底波衰减量来对工件质量进行评定,JB/T 4730—2005《压力容器无损检测》标准更是强调了底波衰减法在锻件探伤中的重要作用。

2.2.2 判断缺陷性质

实际探伤中,缺陷性质的判定对于保证产品质量有重大意义。如前所述,钢中的危险性缺陷,如裂纹、白点和缩孔中无一例外都含有气体,缺陷处的声压透射率几乎为零。当缺陷较大或密集分布、埋深较浅时,常会使底波显著衰减严重时,正常灵敏度下,底波消失,且提高灵敏度时,底波次数无明显增加或不增加。根据底波衰减作出危险性缺陷的判断时还需与以下对底波次数影响较大的因素相结合:①试件形状及工件表面粗糙度,粗糙度越高,对底波衰减影响越大。②晶粒粗大及疏松,此两者在降低探头频率时底波衰减明显减少。结合缺陷回波法分析,晶粒粗大的波形为典型的草状波,容易识别。而疏松多见中心疏松,有其分布特征,且多与锻造设备能力有关,可以识别。③严重偏析,从形态上来讲当点状偏析密集时,因其中有气隙存在,对底波次数影响较大,此类缺陷易与白点相混,但可综合缺陷回波法判别,偏析缺陷波形虚幻,顶部不清,波与波之间难以分辨,再辅以横波探伤,一般可识别。因此,在实际探伤中,当遇到底面回波次数明显减少时,若能排除仪器问题及以上因素,应警惕危险性缺陷存在的可能,应结合缺陷回波法综合判断。同时应注意,在较大截面尺寸锻件探伤中,当缺陷距探头较远时,缺陷对底波衰减的影响趋于缓和,此时若见底波次数有明显变化,应给予足够的重视。

3 探伤实例

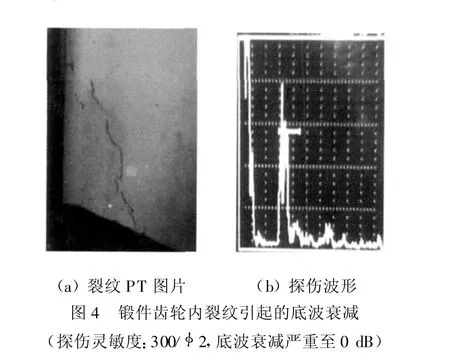

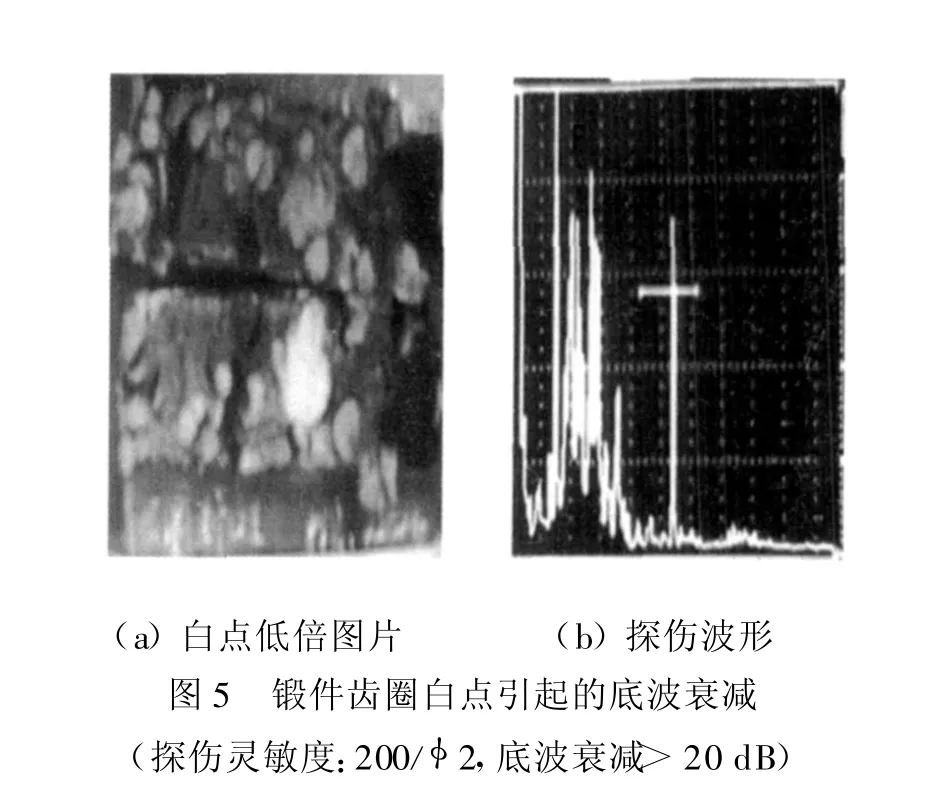

笔者在检测中遇到的几种典型缺陷引起底波衰减的实例见图1~5。从图中可以看到,对于孔洞、裂纹和白点类缺陷,底波常有显著衰减,能提供较可靠的判定信息。

4 结论

底面回波法在纵波接触法探伤中,对于探测面与底面平行、尺寸不很大且无晶粒粗大现象的饼形、方块状、实心轴类、柱类锻件及缸体和筒形锻件的探伤有重要意义,对于缺陷性质的判定,提高缺陷定量的准确性,以及对于工件内在质量的评定有重要作用,应作为一个重要手段,在实际探伤中与缺陷回波探伤法共同使用。

[1] 全国锅炉压力容器无损检测人员资格考核委员会.超声波探伤[M].北京:劳动人事出版社,1989:128-132,11,20,57.

[2] 《超声波探伤》编写组.超声波探伤[M].北京:水利水电出版社,1985:23-24,190-193,156.

[3] 将危平.超声检测学[M].武汉:武汉科技大学出版社,1991:78-79.