基于FPGA的轮对踏面电磁超声在线检测系统

2010-07-24米武军王淑娟冯剑钊翟国富

米武军,康 磊,王淑娟,冯剑钊,翟国富

(哈尔滨工业大学军用电器研究所,哈尔滨 150001)

轮对是列车的重要部件,在运行一段时间后,轮对踏面会产生裂纹、剥离等缺陷。目前,踏面检测主要包括静态检测和动态检测两种方式。静态检测(如涡流、磁粉等检测)效率低,容易误判;而现有的动态检测(如加速度传感器、位移传感器等)均无法有效检测轮对踏面及近表面的裂纹缺陷。

电磁超声换能器(Electromagnetic Acoustic T ransducer,EMAT)无需声耦合剂,无需对试件进行预处理,能方便地产生用于轮对踏面检测的电磁超声表面波[1]。现场可编程门阵列(Field Programmable Gate Array,FPGA)处理速度快,开发过程投资小、周期短,可反复编程修改,开发工具智能,已成为当今硬件设计首选方案之一[2]。因此,将FPGA与EMAT相结合,有望成功实现列车轮对踏面的在线检测。

目前,国外已经研制出基于电磁超声技术的轮对踏面在线检测系统。1995年,美国Clark等人利用500 kHz的电磁超声表面波,可检测出轮对踏面长12 mm、深2 mm的人工缺陷,受检列车速度可达25 km/h[3]。IEM 公司的WISETM系统可以对轮对的轮廓、踏面、无偏差灵敏点和圆度等方面进行检测[4]。但多年来,关于上述检测系统的应用报道较为少见。应用最成熟的是德国弗朗霍菲研究所的AUROPA系统。该系统通过超声探头,在轮对踏面激发400 kHz的电磁超声表面波,每个系统由四个探头及一个控制盒组成,探头在铁轨上交错分布,实现列车轮对踏面的动态检测。该系统适用于行驶速度为5~15 km/h范围的列车在线检测,可检测出深度为3 mm的人工缺陷。目前该系统已经成功应用于俄罗斯、德国等十多个国家[5],但其引进费用昂贵,列车速度和检测精度较低。

国内尚没有相关产品研制并应用成功的报道。哈尔滨工业大学、钢铁研究总院和西南交通大学都进行了该方面的研究工作。其中,哈尔滨工业大学赵再新等设计了EMAT探头及发射接收电路,但电路结构复杂,且无后级信号处理和缺陷识别;钢铁研究总院研制的电磁超声踏面检测系统报道较少[6];西南交通大学与德国弗朗霍菲无损检测研究所合作引进了AUROPA系统,同时也在积极研制具有自主知识产权的电磁超声轮对踏面检测产品。但其目前研制的检测系统控制部分同时采用了CPLD、DDS芯片及DSP,结构复杂,同时通过 DSP软件实现相关算法,运算速度较慢[7]。

系统的检测速度对提高列车的检测效率具有重要的意义,而检测精度的提高可以实现列车轮对踏面缺陷的实时监测,为研究踏面缺陷的产生及发展机理提供有效的试验数据。因此笔者设计的轮对踏面缺陷检测系统将EMAT和FPGA相结合,提高了检测速度和检测精度,弥补了上述检测系统的不足,可以实现轮对踏面精确、实时在线检测。

1 轮对踏面电磁超声检测原理

1.1 电磁超声表面波产生原理

电磁超声表面波的激发原理如图1所示,主要包括曲折线圈、静磁场(由磁铁产生)和列车轮对3部分。发射过程中,通以高频大电流的发射线圈放置于轮对踏面,根据电磁感应定律,轮对中将感生出与线圈电流方向相反、频率相同的感应电流;在静磁场作用下,感应电流就会受到力的作用,并引发轮对表面微粒产生周期性的振动和弹性形变;发射线圈的导线间距严格等于表面波波长的1/2,因此各条导线产生的振动将发生相长干涉;当该振动以波的形式在轮对上传播时就形成了电磁超声表面波。接收是发射的逆过程[8]。

图1 电磁超声表面波产生原理示意图

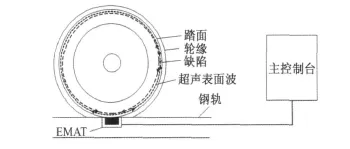

1.2 轮对踏面电磁超声检测原理

图2 为轮对踏面电磁超声在线检测示意图。

图2 电磁超声轮对踏面检测示意图

当列车到来时,主控制台激励嵌入钢轨的EMAT在轮对中产生沿轮对踏面传播的电磁超声表面波。如果轮对表面或近表面存在缺陷,表面波的部分能量会因声阻抗变化而发生反射,其余能量则绕过缺陷继续沿轮对表面传播。主控制台对EMAT接收的反射信号、透射信号进一步处理,完成缺陷检测。利用脉冲反射法判断接收信号有无缺陷。

2 检测系统硬件设计

基于FPGA的轮对踏面电磁超声在线检测系统原理框图如图3所示,主要包括电磁超声换能器、电磁超声发射/接收电路、数据采集电路、数字信号处理模块、发射控制器及显示存储等几部分。其中,发射控制器、数字信号处理模块以及显示存储控制器等由FPGA来实现。

图3 电磁超声检测系统原理框图

由图3可知,检测系统硬件包括电磁超声换能器、电磁超声发射/接收电路以及FPGA接口电路等几部分。

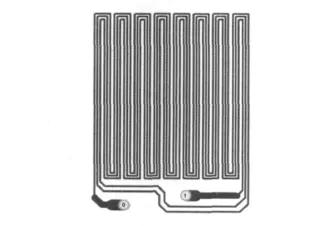

2.1 EMAT设计

EMAT包括磁铁、曲折线圈以及试件3部分。其中,磁铁选用剩磁为1.2T的钕铁硼永磁铁;线圈采用曲折线圈结构。系统在设计中先后采用了单匝单导线、单匝三导线等曲折线圈形式。图4为单匝三导线曲折线圈PCB图,其发射、接收效率均明显高于单匝单导线曲折线圈。

图4 单匝三导线曲折线圈PCB图

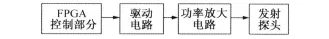

2.2 电磁超声发射电路设计

发射线圈中发射电流是影响发射效率的关键因素。为了增大发射电流,系统发射电路采用D类功率放大器结构,其原理框图如图5所示,主要包括驱动电路和功率放大电路等几部分。

图5 电磁超声发射电路原理框图

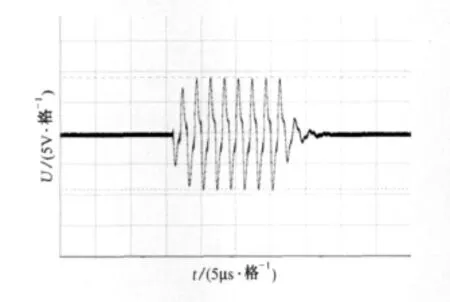

图6 为与发射线圈串联的0.15 Ω采样电阻上的电压信号。由该图可知,发射电流频率为500 kHz,峰峰值为122 A。

图6 发射电流信号

2.3 电磁超声接收电路设计

为了提取超声回波,接收电路采用高增益放大和滤波电路对接收回波进行处理。其原理框图如图7所示,主要由转换开关、放大滤波电路等几部分组成。其中,放大电路采用AD797搭建的三级高增益放大电路;滤波电路采用RC高通滤波电路;转换开关用于切换发射、接收过程,实现发射、接收探头一体化。

图7 电磁超声接收电路原理框图

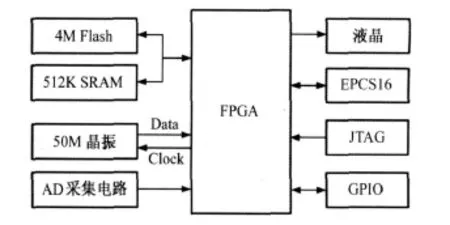

2.4 FPGA接口电路设计

FPGA的接口电路如图8所示,主要包括AD采集电路、串行配置芯片 EPCS16、SRAM、Flash、JTAG接口和液晶接口等电路。系统需要对500 kHz信号进行采样,因此数据采集电路使用AD9224,其12位的精度、最高40MSPS的最高采样率完全可以满足系统的检测要求。

图8 FPGA接口电路原理框图

3 检测系统软件设计

3.1 SOPC系统总体结构设计

基于FPGA的SOPC系统主要包括发射控制器模块、数据采集及处理模块、Flash控制器模块、SRAM控制器模块及NiosⅡ核等部分。在SOPC Builder下,各部分通过 Avalon总线相互连接,形成一个系统,实现整个检测系统的协调控制。基于FPGA的SOPC系统结构框图如图9所示。

图9 基于FPGA的SOPC系统结构框图

3.2 基于FPGA的硬件逻辑设计

基于FPGA的硬件逻辑的设计主要利用硬件描述语言,对FPGA内部硬件逻辑进行综合、布线及仿真。系统设计中主要是利用Verilog HDL编写发射控制器模块和数据采集及处理模块。

发射控制器模块主要用于控制发射电路,并触发数据采集模块开始工作。本模块对FPGA输入的50MHz时钟进行分频,得到两路完全反相的500kHz的脉冲信号,同时利用Nios II核控制该模块每隔一定的时间产生10个周期、频率为500kHz的信号,控制发射电路产生发射信号。发射控制器在Quartus II中生成的模块如图10所示。

图10 发射控制器顶层模块图

数据采集及处理模块主要负责对接收信号进行采集、处理和存储。对采集信号的处理主要是利用DSP Builder实现的数字滤波器以及互相关等算法实现信号的实时滤波和检波。设计中将处理结果直接存储到FPGA内部FIFO中。该模块顶层模块图如图11所示。

图11 数据采集及处理顶层模块图

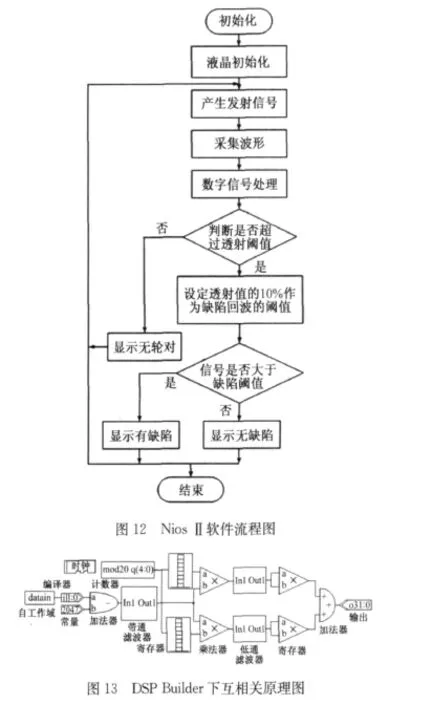

3.3 基于NiosⅡ的程序设计

NiosⅡ主要负责系统启动、发射/接收控制、阈值选取判定以及显示等任务。NiosⅡCPU的软件流程图如图12所示。检测中,将第一次透射波幅值的10%作为判断缺陷是否存在的阈值。

4 基于FPGA的电磁超声微弱信号检测

上述电路对EMAT的接收信号进行了放大滤波和采集,然而由于EMAT换能效率低,同时环境中存在很强的电磁干扰和噪声,EMAT回波信号仍存在严重的背景噪声[10]。因此需要采用微弱信号检测方法对其进行信号处理。系统在设计中主要采用互相关方法对超声信号进行同步检波。互相关方法利用信号周期性和噪声随机性特点,提取微弱的电磁超声信号信息,可以有效判别和定位轮对踏面缺陷[10]。

利用Altera提供的DSP Builder在Simulink环境下可以容易实现该互相关算法,其原理如图13所示。

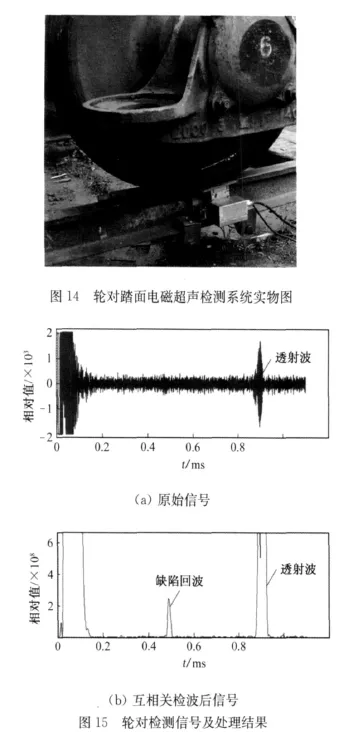

5 试验结果分析

为了测试检测系统性能,在轮对踏面上加工了一个深2 mm、长15 mm的人工缺陷,并在其运行速度为20 km/h时进行动态检测。检测系统实物如图14所示。检测及处理后的信号对比如图15所示。通过两者对比可知,处理后电磁超声信号具有很高的信噪比,且通过施加适当阈值即可判断轮对踏面是否存在缺陷。

6 结论

在深入研究国内外轮对踏面缺陷检测方法的基础上,研制了基于FPGA的轮对踏面电磁超声在线检测系统。该系统可以在轮对踏面激发和接收电磁超声表面波,克服了传统压电超声需要耦合剂的缺点。同时采用基于FPGA的SOPC技术大大简化了硬件电路设计,提高了信号处理的实时性。试验结果表明,该系统可在轮对运行速度<20 km/h时成功检测出轮对踏面中深度>2 mm的人工缺陷,实现了列车轮对踏面缺陷高效、精确地在线检测。

[1] M acLauchlan D,Clark S,Cox B.Recent advancements in the aApplication of EM ATs to NDE[C]//16th World Conference on NDT.Montreal,Canada:[s.n.],2004.

[2] 王红,彭亮,于宗光.FPGA现状与发展趋势[J].电子与封装,2007,7(7):32-37.

[3] Clark A V,Schramm R E,Schaps S R.Safety assessment of railroad wheels through roll-by detection of tread cracks[C]//Proceedings of Society of Photo-Optical Instrumentation Engineers Conference on Nondestructive Evaluation of Aging Railroads.Oakland:[s.n.],1995,2458:109-119.

[4] Mian Z F,Peabody W,Haller T.Wheel Inspection System[P].US:6523411B1,2003.

[5] Salzburger H J,WANG L,GAO X R.In-motion ultrasonic testing ofthe tread of high-speed railway wheels using the inspection system AUROPAⅢ[C]//17th World Conference on Nondestructive Testing.Shanghai:[s.n.],2008.

[6] 范弘,孙邦明,沈明珠.火车车轮超声探伤技术研究与开发[J].钢铁,2000,35(12):60-63.

[7] 彭建平,王黎,高晓蓉.基于EMAT技术的轮对踏面探伤仪[J].仪表技术与传感器,2009(1):18-20.

[8] 王淑娟,赵再新,翟国富.基于电磁超声的火车车轮裂纹检测系统[J].仪表技术与传感器,2005(11):28-29.

[9] 王淑娟,康磊,翟国富.电磁超声换能器的微弱信号检测[J].无损检测,2007,29(10):591-592.

[10] Kang L,Mi M J,Wang S J.Research on weak signal detection technique for electromagnetic ultrasonic inspection system[C]//The 3rd IEEE Conference on IndustrialElectronics and Applications(ICIEA 2008).Singapore:[s.n.],2008.