管道环向对接焊接接头超声检测用对比试块的讨论

2010-07-24张学成杨龙荣

张学成,雷 啸,杨龙荣

(四川正吉油气田工程建设检测有限公司,成都 610021)

石油天然气行业采用超声检测管道环向对接焊接接头,通常执行SY/T 4109—2005标准《石油天然气钢质管道无损检测》。近几年,超声检测管道环向对接焊接接头执行JB/T 4730.3—2005标准《承压设备无损检测 第3部分:超声检测》逐渐增多,实施过程中出现了这样一个问题:管道外径≥159 mm的管道环向对接焊接接头在超声检测时应如何设计、制作和选用对比试块。

JB/T 4730.3—2005标准中6.1条只明确设计了适用于壁厚≥4 mm,外径为32~159 mm环向对接焊接接头的GS系列试块。有观点认为,JB/T 4730.3—2005中5.1.3.4规定“检测曲面工件时,如检测曲率半径R≤W2/4时(W 为探头接触面宽度,环缝检测时为探头宽度,纵缝检测时为探头长度),应采用与检测面曲率相同的对比试块”。选择探头尺寸,使R>W2/4,就可以使用现成相应的平面试块(如CSK-ⅡA)进行超声检测。笔者认为,这样反向延伸标准的规定是想当然且错误的。又有观点认为,那就制作与检测面曲率相同的对比试块。这是可以的,但试块的人工反射体如何选择,如何设计以使得对比试块一块多用,便于现场操作和降低成本,笔者尝试进行一些探讨。

1 JB/T 4730.3对试块的要求和分析

该标准6.1条规定了壁厚4~6 mm,管道外径≥159 mm的管道环向对接焊接头超声检测要求。检测用的距离-波幅曲线的三条曲线灵敏度是用φ 2 mm×20 mm加减分贝数表示的。显然,所要求的对比试块的人工反射体同GS试块一样,是φ 2 mm×20 mm横通孔。标准的6.1.2.2还规定,对比试块的曲率应与被检管径相同或相近,其曲率半径之差不应大于被检管径的10%。

标准附录G规定了母材厚度6~8 mm钢制承压设备对接焊接接头的超声检测和质量分级,采用的试块是人工反射体为φ2 mm×40 mm横孔的CSK-ⅡAm试块。

标准的5.1条中规定了母材厚度8 mm以上对接焊接接头的超声检测和质量分级,在母材厚度≤120 mm时,采用的试块是人工反射体为φ 2 mm×40 mm横孔的CSK-ⅡA和人工反射体为φ 1 mm×6 mm短横孔的CSK-ⅢA试块。两者都是平面型试块,采用时必择其一。标准在5.1.6.2曲面工件(直径≤500 mm)对接焊接接头的超声检测中规定:“环缝检测时,对比试块的曲率半径应为检测面曲率半径的0.9~1.5倍”。这就是说,直径500 mm以上对接环向焊接接头的超声检测可用平面试块;直径≤500 mm时,就要按“对比试块的曲率半径应为检测面曲率半径的0.9~1.5倍”设计、制作或选用对比试块。当然,这里隐含了一个条件,按照标准5.1.3.4的要求,所选探头接触面宽度W应满足R>W2/4(式中R为曲率半径),否则,只能采用与检测面曲率相同的对比试块。

按照标准对管道外径≥159 mm的环向对接焊接接头超声检测的上述要求,不难看出,在所选探头满足R>W2/4的条件下,管道母材厚度决定了对比试块的人工反射体类型,管道外径决定了对比试块检测面的曲率半径。

2 设计对比试块的3个考虑步骤

根据上文分析,管道外径≥159 mm的环向对接焊接接头超声检测用对比试块的设计可分三步考虑:

(1)考虑管道的壁厚,以决定对比试块的人工反射体类型和尺寸。根据管道壁厚,对比试块可分为3类:①壁厚4~6 mm 的,采用φ 2 mm×20 mm的横通孔。②壁厚6~8 mm的,采用φ2 mm×40 mm横通孔。③壁厚8 mm以上的,采用φ 2 mm×40 mm横孔或φ 1 mm×6 mm短横孔。

(2)考虑管道的外径,以决定对比试块检测面的曲率半径。外径>500 mm时用平面对比试块,外径≤500 mm时用曲面对比试块,试块的曲率半径应为实物检测面曲率半径的0.9~1.5倍。对于壁厚4~6 mm管道,要求苛刻一些,曲率半径之差不应大于被检管径的10%(即对比试块的曲率半径应为检测面曲率半径的0.9~1.1倍)。显然,两者相等时检测耦合误差最小。根据标准的5.1.3.4规定,当探头宽度W>2R1/2时,只能选择两者相等。

(3)考虑检测需要,以决定对比试块人工反射体数量和布置、一块多用和系列化。对于单一规格管道环向对接焊接接头超声检测,设计一个对比试块,人工反射体设置尽量少,能满足制作距离-波幅曲线制作要求即可。对于多种规格管道环向对接焊接接头超声检测就还要考虑对比试块一块多用,必要时系列化,覆盖所需要的检测对象。

下又结合各类对比试块设计和应用加以说明。

3 各类对比试块的设计和应用

3.1 Ⅰ类对比试块

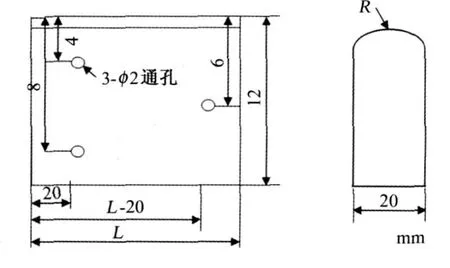

对于壁厚4~6 mm管道,由于壁厚小,很难运用相同管材加工对比试块。因采用的对比试块人工反射体为φ 2 mm×20 mm的横通孔,这为石油天然气管道检测提供了方便。管道环向对接焊接接头超声检测通常采用SY/T 4109—2005标准,使用SGB系列试块,试块的人工反射体也是φ 2 mm×20 mm横通孔。SGB-3,4,5型试块就可拿来所用。根据这些试块曲率半径和JB/T 4730.3—2005的6.1.2.2规定计算得到,SGB-3,4,5可分别用于外径159~168.9 mm,218.2~266.7 mm,363.6~444.4 mm的钢管环向对接焊接接头的超声检测,这就大体解决了壁厚4~6 mm,外径≥159 mm的常用管径钢管环向对接焊接接头超声检测所需的对比试块问题。没有SGB系列试块的单位,笔者建议按图1制作对比试块,如有必要,可参照SGB系列试块思路结合本单位检测实际,按标准6.1.2.2要求制作一套系列试块。

图1 Ⅰ类对比试块

如图1所示对比试块材料选择与被检测对象相同或相近材质。该对比试块可运用在管道半径为0.9~1.1R,壁厚4~6 mm管道环向对接焊接接头环向对接焊接接头的超声检测。注:底面为平面,可用反射波扩大孔使用深度。R为受检钢管外半径;L为试块长度,由使用的声程确定;尺寸误差≤±0.05 mm。

3.2 Ⅱ类对比试块

对于母材厚度6~8 mm,外径≤159 mm的钢制承压设备管道环向对接焊接接头超声检测,应采用φ 2 mm×40 mm的CSK-ⅡA试块。对比试块可作如下考虑:

钢管外径500 mm以上的选择CSK-ⅡA平面试块使用。钢管外径500 mm以下就要制作曲面对比试块。

对于单一规格壁厚的钢管环焊缝,采用的对比试块检测面的曲率半径同受检钢管外半径,人工反射体为φ 2 mm×40 mm 的长横孔,属CSK-ⅡA型试块。由于试块有一面是曲面,该面不能用于一次反射波,相对平面也不能作为制作距离-波幅曲线的检测面,CSK-ⅡA试块型式就要从两孔设计变成三孔设计,如图2所示。

图2 Ⅱ类对比试块

当然,图 2试块也可用于外半径为 0.67~1.11R且相同壁厚的钢管环焊缝超声检测的对比试块。但必须选择探头宽度W<2R1/2的探头。图2试块还可直接用受检焊缝母材相同钢管截一段钻孔制作(图2虚线)。注:T为钢管壁厚;R为受检钢管外半径;L为试块长度,由使用的声程确定;尺寸误差≤±0.05 mm。

3.3 Ⅲ类对比试块

对于母材厚度8 mm以上对接环向焊接接头的超声检测,按照母材厚度和合同要求,采用人工反射体为φ 2 mm×40 mm的长横孔或φ 1 mm×6 mm短横孔。同样,钢管外径500 mm以上的选择CSK-ⅡA或CSKⅢA平面试块使用。钢管外径500 mm以下就要制作曲面对比试块。

对于单一规格钢管环焊缝检测可按图2设计制作对比试块。有多种规格钢管环焊缝检测任务的单位(如无损检测机构),每一种规格钢管都要制做一块对比试块将增加成本,每次加工还要耽误时间,现场检测携带也不方便。笔者吸取 SY/T 4109—2005标准的SGB试块系列化的经验,在选择探头宽度W<2R1/2的条件下,选用表1所列三种试块参数的设计,就可包括壁厚 <50 mm,外径 159~500 mm钢管环焊缝超声检测所需的对比试块。试块型式见图3。从表1中可看出,试块检测面的曲率半径设计在常用管附近(常用管 φ168.3,273,457 mm),减少耦合误差,有利于提高检测的准确性。至于试块之间适用钢管外径范围有部分重叠,主要是为了扩大单个试块的使用范围,对有些场合,可减少现场检测人员携带试块数量。注:R见表1;尺寸误差≤±0.05 mm。

表1 试块参数

图3 Ⅲ类对比试块

Ⅱ,Ⅲ类对比试块均采用人工反射体为φ 2 mm×40 mm的横通孔,试块较宽、较重,如改为φ 1 mm×6 mm的短横孔,试块宽度可从40 mm变为30 mm,可减轻重量,但只能用于壁厚8 mm以上的钢管环焊缝。还应注意,应如CSK-ⅢA试块那样开半径R=10 mm的半圆槽,在槽内钻φ1 mm×6 mm的短横孔,以避免界面对超声波的影响。

4 结语

钢管外径≥159mm的环向对接焊接接头超声检测是曲面工件对接焊接接头超声检测的一个重要应用。JB/T 4730.3—2005对曲面工件对接焊接接头超声检测除了要求“可尽量按平板对接焊接接头的检测方法进行检测”外,另一个重要要求就是对对比试块的设计和制作要求。

根据管子的外径决定对比试块检测面的曲率半径,根据管子的壁厚决定对比试块的人工反射体类型和尺寸,按照标准关于“环缝检测时,对比试块的曲率半径应为检测面曲率半径的0.9~1.5倍”、检测壁厚4~6 mm管道“对比试块的曲率应与被检管径相同或相近,其曲率半径之差不应大于被检管径的10%”以及“如检测曲率半径R≤W2/4时,应采用与检测面曲率相同的对比试块”等规定,正确设计人工反射体位置和数量、减少对比试块数量,形成系列化,方便应用。应用时应注意探头宽度 W的选择。